Potenziale zur Optimierung der WKP s

Mehr Effizienz und Rechtssicherheit bei Wiederkehrenden Prüfungen

Wiederkehrende Prüfungen (WKP) sind wichtiger Bestandteil des Sicherheitsmanagements in der anlagenintensiven Industrie. Doch einmal festgelegt, ändert man sie in der Regel nur selten. Und das, obwohl sich die Anforderungen aufgrund von Anlagen- , Technologie- oder Regelwerksänderungen ständig wandeln. Dieser Beitrag zeigt welches Potenzial in einem optimierenden System der Wiederkehrenden Prüfungen enthalten ist und wie man möglichst effizient ihre Aktualität prüfen und aufrechterhalten kann.

Prüfanforderungen kontinuierlich überprüfen

Art, Umfang und Häufigkeit der WKPs sind üblicherweise in Form von Prüfblättern für jedes zu prüfende Arbeitsmittel bzw. Anlagenteil festgelegt. In vielen Unternehmen sind diese in einem Prüfhandbuch zusammengefasst, das als wichtiges Instrument für die vorbeugende Instandhaltung eingesetzt wird. Viele Betriebe tun sich jedoch schwer bei der Pflege dieser z.T. umfangreichen Prüfhandbücher. Veränderungen an den Anlagen, der Betriebsabläufe oder der Regelwerke selbst können eine Anpassung erforderlich machen. Dabei geht es nicht nur um das finanzielle Interesse, sich überflüssige Prüfungen zu ersparen, sondern auch darum die Forderung zu erfüllen, seinen Organisations- und Dokumentationspflichten nachzukommen. Denn die Prüfanforderungen müssen spätestens seit der Einführung der Betriebssicherheitsverordnung aus den Gefährdungsbeurteilungen abgeleitet werden. Die allgemein gern verwendete Argumentation, so zu prüfen, wie man es auch vor der Betriebssicherheitsverordnung gemacht hat, greift (selbst wenn es im Ergebnis häufig richtig ist) ins Leere. Denn damit zeigt man nur, dass man zwischen den ermittelten Gefährdungen und der gelebten Prüfpraxis keinen Zusammenhang herstellen kann. Hierin besteht jedoch ein Verstoß gegen die Betriebssicherheitsverordnung und man verliert gegebenenfalls die Möglichkeit, sich durch eine plausible Begründung für sein Prüfverhalten nach einem Schaden zu entlasten.

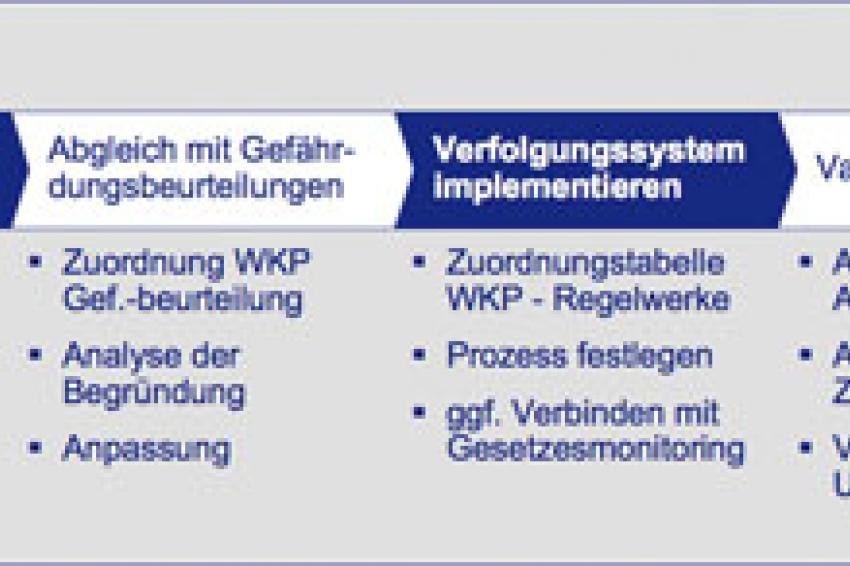

Kern der Maßnahmen ist also die Prüfanforderungen kontinuierlich zu überprüfen und gefährdungsorientiert zu begründen. Um ein entsprechendes System im Unternehmen aufzubauen und zu etablieren wird ein Vorgehen gemäß Abb.1 vorgeschlagen.

Analyse der WKP

In der Regel sind die WKP's systematisch erfasst. Die Durchführung der Analyse selbst erfolgt durch die Analyse der einzelnen Prüfblätter. Diese unterstützt man am besten durch eine Regelwerksschablone, mit Hilfe derer eine Analysecheckliste erstellt wird, die auf jedes Prüfblatt angewendet wird und so auf einfache Art und Weise die relevant anzuwendenden Regelwerke aufzeigt. Darüber kann dann die Differenz zwischen Soll und Ist ermittelt und aufgenommen werden. Betrachtet werden dabei vor allem die Faktoren Prüfumfang, Prüfintervall und Qualifikationsanforderung an den Prüfer.

Im Fall konkurrierender Regelwerksanforderungen wird im Sinne der Sicherheit immer von der strengeren Vorgabe ausgegangen.

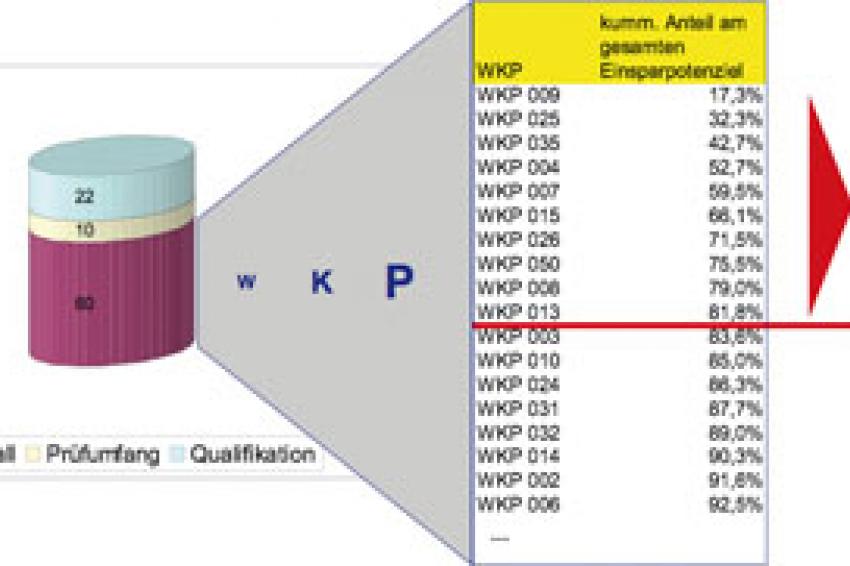

Das Ergebnis einer solchen Analyse sollte aufzeigen, wo die meisten Potenziale zur Optimierung der WKP‘ s vorhanden sind. Negative Abweichungen (zu kleiner Prüfumfang, zu große Prüfintervalle oder zu geringe Qualifikation des Prüfers) sind deutlich herauszustellen, da sie womöglich Verstöße gegen einzuhaltende Regelwerke darstellen. Positive Abweichungen sollten so dargestellt werden, dass man schnell diejenigen 20 % der WKP's erkennen kann, die 80 % der Einsparungen ermöglichen (Pareto-Prinzip). Nicht selten werden bereits in diesem Schritt erhebliche Einsparpotenziale sichtbar.

Abb. 2 a und b zeigen, wie man die Ergebnisse der WKP-Analyse zusammenfassen kann, um das Einsparpotenzial und dringenden Handlungsbedarf zur Einhaltung rechtlicher Vorschriften sichtbar zu machen.

Abgleich mit Gefährdungsbeurteilungen

Spätestens seit Einführung der Betriebssicherheitsverordnung und ihre Umsetzung in den Unternehmen kommt es nicht mehr alleine auf einzelne Prüfanforderungen in den Regelwerken an. Sie sind zwar noch als elementare Richtschnur zu sehen, doch mehr und mehr rückt die Betrachtung des tatsächlichen Risikos in den Fokus. Der Unternehmer muss selbst die Gefährdungen beurteilen und daraus die Prüfpflichten ableiten. Diese können von Anforderungen aus anderen Regelwerken durchaus abweichen. Wesentlich ist die nachvollziehbare und plausible Ableitung aus den Gefährdungsbeurteilungen.

Bei überwachungsbedürftigen Arbeitsmitteln im Sinne der Betriebssicherheitsverordnung ist allerdings eine Abweichung in Richtung längerer Prüffristen eher schwierig, da für diese Arbeitsmittel Mindestfristen festgelegt sind, die aber vor dem Hintergrund normaler betrieblicher Verhältnisse gelten. Zeigen die Gefährdungsbeurteilungen mit den sicherheitstechnischen Bewertungen der zugelassenen Überwachungsstellen (ZÜS), dass aufgrund besonderer betrieblicher Maßnahmen (z.B. zusätzliche technische Überwachungseinrichtungen, überdurchschnittliche Qualifikation des Personals, ...) das Risiko deutlich unter dem Üblichen liegt, so ist sehr wohl eine Verlängerung der Prüffristen möglich. Wegen des großen Aufwands bei der Bewertung und letztlich auch zur Überzeugung der Behörden, ist ein solcher Vorgang aber nur bei sehr kostenintensiven Prüfungen (z.B. Dampfkessel mit hohen unvermeidbaren Ausfallkosten durch die Prüfung) lohnend.

Aber auch für die nicht-überwachungsbedürftigen Arbeitsmitteln können indirekt Prüffristen durch andere Regelungen festgelegt sein (z.B. techn. Regelwerke, Herstellerangaben, VdS, BGV, Umweltgesetze oder Genehmigungsauflagen,..). Allerdings ist hier in vielen Fällen eine größere Flexibilität möglich. Hier können die tatsächlich ermittelten Gefährdungen durchaus zu Abweichungen an den Prüfanforderungen der Regelwerke führen, z.B. kann häufiges Prüfen auch zu zusätzlichen Risiken führen. Unterschiedliche Risiken sind also gegeneinander abzuwägen. Daher ist ein Abgleich der zuvor ermittelten Regelwerksanforderungen mit den Gefährdungsbeurteilungen erforderlich.

Eine Ableitung der Prüfanforderungen aus den Gefährdungsbeurteilungen ist also nicht nur ein Muss aus der Betriebssicherheitsverordnung, sondern auch sinnvoll vor dem Hintergrund der Schaffung von mehr Sicherheit bei ggf. geringerem Prüfaufwand.

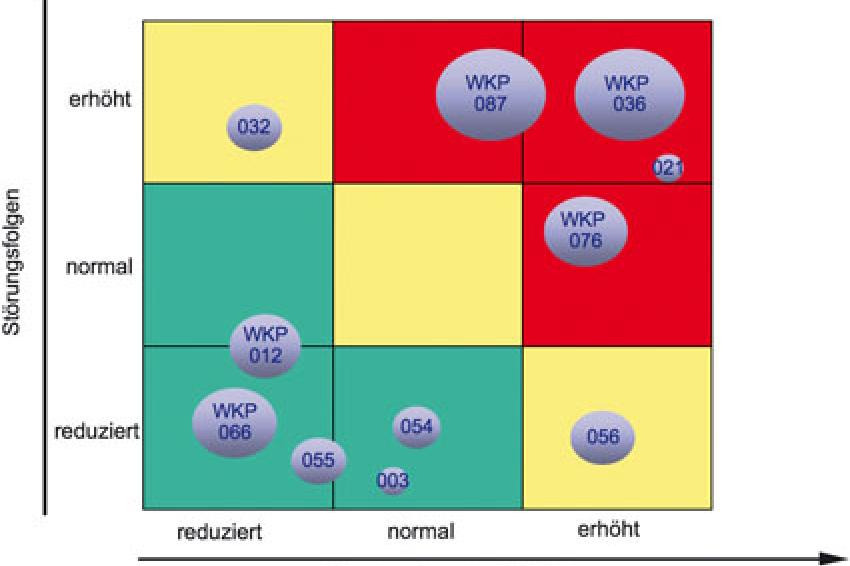

Abb. 3 zeigt wie ein solcher Abgleich erfolgen kann. Grundlage ist dabei, dass man ausgehend von den Gefährdungsbeurteilungen eine Zuordnung zur Eintrittswahrscheinlichkeit und den möglichen Störungsfolgen macht. Natürlich ist die Ermittlung absoluter Werte nicht möglich. Es zeigt sich jedoch, dass man auf Basis der Gefährdungsbeurteilungen begründen kann, ob gegenüber dem Normalfall (z.B. im Branchenvergleich) eher erhöhte oder reduzierte Eintrittswahrscheinlichkeiten bzw. Störungsfolgen anzunehmen sind. Macht man dies für die zu betrachtenden Arbeitsmittel und stellt dies in einer Risikomatrix dar (vgl. Abb. 3), so lassen sich folgende Aussagen machen: WKP's mit geringem Prüfaufwand (kleine Kugel im roten Bereich der Matrix) deuten auf ein Sicherheitsdefizit hin. WKP's mit großem Prüfaufwand (große Kugel im grünen Bereich der Matrix) deuten auf ein Einsparpotenzial ohne nennenswerten Sicherheitsverlust hin.

Monitoring der Prüfanforderungen

Ausgehend von diesen Vorarbeiten ist es sinnvoll, ein Monitoringsystem für die Prüfblätter einzuführen und aufrechtzuerhalten, um die Aktualität sicherzustellen. Auslöser für einen Aktualitätsverlust der Prüfblätter können z.B. Anlagenveränderungen, angepasste Gefährdungsbeurteilungen oder neue Gesetze und sonstige Regelwerksanforderungen sein.

Hinsichtlich der Regelwerksanforderungen kann ein Monitoring nur funktionieren, wenn zu jedem WKP die erforderlichen Regelwerksgrundlagen erfasst sind. Auf dieser Basis ist es hilfreich, sich ein Werkzeug (z.B. mit Excel oder Acces) zu schaffen, das zu jedem geänderten Regelwerk unmittelbar alle Arbeitsmittel und Anlagenteile bzw. alle Prüfblätter auflistet, die davon betroffen sind. So ist nun eine effiziente Aktualisierung der WKP's möglich.

Vorausgehend müssen Regelwerksänderungen natürlich erst erkannt werden. Ein Regelwerksmonitoring ist daher hilfreich. In dieses Monitoring muss die o.g. Regelwerksschablone als Filter eingefügt werden.

Zustimmung der Aufsichtsorgane

Die direkte Umsetzung ist nur dann möglich, wenn eine Zustimmung der Aufsichtsbehörden oder ZÜS nicht erforderlich ist. Bei überwachungsbedürftigen Arbeitsmitteln oder bei Anlagen im Rahmen einer besonderen Betriebsgenehmigung (z.B. BImschG oder AtG) ist in der Regel eine entsprechende Zustimmung notwendig. Die vorangegangene Analyse und daraus resultierende Schlussfolgerungen sind in einem Gesamtkonzept der WKP's entsprechend aufbereitet darzustellen. Aus diesen lassen sich dann einfach die Argumente für eine entsprechende Verhandlung mit den Behörden oder ZÜS darstellen. Natürlich ist hier entscheidend, wie glaubwürdig man das Gesamtkonzept vertreten kann.

Fazit

Eine systematische Analyse der WKP's kann sowohl Einsparpotenziale als auch nichtregelwerkskonforme Prüfanforderungen sichtbar machen. Gepaart mit einer Risikoanalyse auf Grundlage der Gefährdungsbeurteilungen kann außerdem deutlich gemacht werden, welche Prüfaufwände wenig bis gar keinen Sicherheitsgewinn liefern und wo Risiken verborgen sind, weil die bisherigen WKP's nicht ausreichen. Außerdem bietet die Methode der Risikozuordnung der Gefährdungsbeurteilung eine Basis, endlich der Verpflichtung nachzukommen, aus den Gefährdungsbeurteilungen die Prüfanforderungen abzuleiten.

Kontakt

Dr. Kalaitzis & Partner GmbH

Rheinlanddamm 199

44139 Dortmund

Deutschland

+49 231 5338780

+49 231 53387820