Hohe Wartungsfreiheit

Direktgetriebene, drehzahlgeregelte und ölfreie Schraubenkompressoren von Almig im Einsatz bei Leina-Harze

CITplus - Durch den Einsatz von vier ölfreien, direktgetriebenen, drehzahlgeregelten Schraubenkompressoren von Almig spart das Chemie-Unternehmen Leuna Harze bis zu 50.000 €im Jahr.

Um Energiekosten einzusparen und Wartungsarbeiten auf ein Minimum zu reduzieren, damit ein weitestgehend unterbrechungsfreier Produktionsprozess von Epoxidharzen ermöglicht wird, setzt die Leuna-Harze GmbH in Sachsen-Anhalt auf vier ölfreie, direktgetriebene und drehzahlgeregelte Schraubenkompressoren von Almig. Diese ersetzen nach und nach die altgedienten öleingespritzten Anlagen eines Fremdanbieters. Die Lösung ist wesentlich umweltfreundlicher, und durch die höhere Energieeffizienz und die längeren Wartungsintervalle spart das Chemie-Unternehmen im Vergleich zu den alten Kompressoren bis zu 50.000 € im Jahr.

„Wir stellen etwa 40.000 t Epoxidharze unterschiedlicher Art im Jahr her", sagt Dr. Klaus-Peter Kalk, operativer Leiter der Leuna-Harze GmbH. „Diese kommen in Farben und Lacken zum Einsatz, bei Bodenbeschichtungen oder auch bei Konstruktionswerkstoffen, den sogenannten Composites, z. B. für die Herstellung von Windflügeln. Aber auch in der Basislackierung von Fahrzeugkarossen oder in der Leiterplattentechnik ist dieser Alleskönner sehr gefragt" zählt der Chemiker die Anwendungsgebiete auf. Dabei zeigt er aus dem Fenster auf die Chemieanlagen des Chemiepark Leuna, auf rote und blaue Rohrbrücken und auf die Gebäude, die auch andere Chemie-Unternehmen beherbergen. Der Chemiepark liegt etwa fünf Kilometer südlich von Merseburg und 30 Kilometer westlich von Leipzig, direkt an der A38. „Die Leuna-Werke versorgen seit mehr als 100 Jahren alle Branchen der Wirtschaft weltweit mit neu entwickelten Chemiewerkstoffen, Industriechemikalien und Spezialprodukten", so Kalk. Zahlreiche Verfahren für die großtechnische Herstellung vieler chemischer Produkte wurden hier entwickelt und erstmals in die Produktion überführt. Nach der deutschen Wiedervereinigung wurden die Leuna-Werke im Rahmen der Privatisierung durch die Treuhand in einen modernen Chemiestandort umgestaltet. Namhafte Chemieunternehmen und eine Vielzahl neugegründeter mittelständischer Firmen investierten in die traditionellen Produktionslinien. Seitdem setzt hier die Firma Leuna-Harze die Entwicklung, die Herstellung und den Vertrieb von Epoxidharzen und weiterer Bindemittel fort.

„Bei der Herstellung legen wir besonderen Wert auf eine effiziente Prozesstechnologie. Die Druckluft spielt dabei eine ganz wesentliche Rolle", erklärt Lutz Oberländer, zuständig für die Instandhaltung bei Leuna-Harze. „Sie wird als sogenannte Steuerungsluft eingesetzt, um zum Beispiel über das Prozessleitsystem Ventile pneumatisch zu schalten." Diese müssen störungsfrei mit der Druckluft versorgt werden können - denn jede Störung unterbricht den Prozess. „Wir können es uns nicht leisten, dass die Produktion still steht", wirft Kalk ein und nennt eine weitere wichtige Anforderung: „Die Druckluft muss absolut ölfrei sein. Denn Maschinenöl verträgt sich nicht mit Epoxidharz."

Altanlagen verursachten hohe Kosten

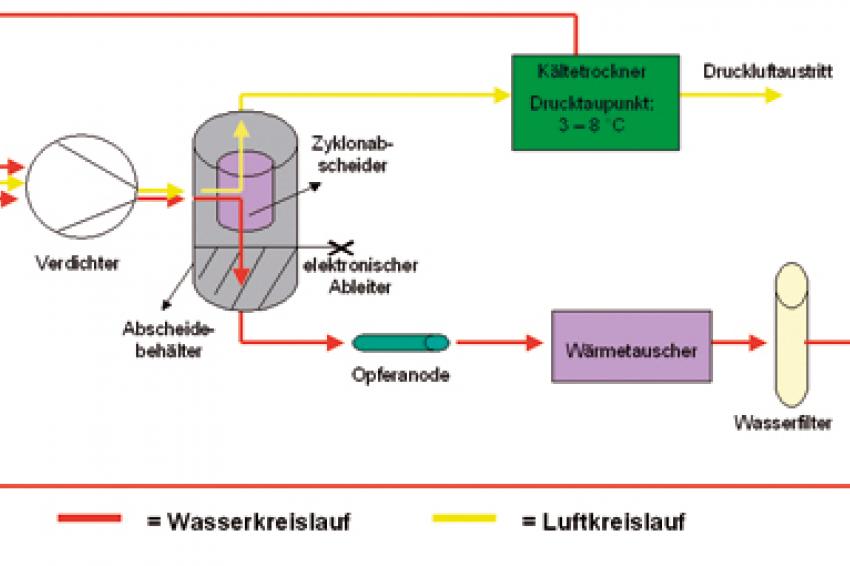

Für die Druckluftversorgung standen dem Chemie-Unternehmen bisher zwei ölgeschmierte Schraubenkompressoren zur Verfügung. Um die Druckluft ölfrei zu halten, hatte jeder Kompressor eine eigene Aufbereitungskette aus Zyklon, Vorfilter, Trockner, Nachfilter und Aktivkohlefilter. Diese wurden bei Bedarf voll beaufschlagt. Das kostete erheblich Energie. Ein weiterer wesentlicher Punkt waren die häufigen Wartungen, die bei öleingespritzten Kompressoren anfallen. Denn dafür standen alle Anlagen für die Produktion still. Das Öl wurde jedes Mal ausgetauscht, die Filter wurden erneuert - und das etwa viermal im Jahr. Das kostete nicht nur erheblich Zeit, die neuen Filter waren auch teuer. Außerdem musste das ölhaltige Kondensat gesammelt und von einem externen Unternehmen entsorgt werden - was beträchtliche Kosten verursachte. „Zuerst dachten wir daran, die alten gegen neue öleingespritzte Kompressoren zu tauschen. Doch wir wollten weg von Öl- und Filterwechsel und damit weg von langen und teuren Wartungszeiten", betont Kalk.

„Die Experten von Almig sprachen uns auf die veraltete Technik an", erinnert sich der Operative Leiter. Weil das Unternehmen die Energiekosten erheblich senken wollte, erstellten die Spezialisten eine Druckluftanalyse. Im Gespräch wurde schnell klar: Wassereingespritzte Anlagen sind die rentabelste Lösung für das Chemie-Unternehmen. „Wasser besitzt im Vergleich zu Öl eine sehr viel bessere Wärmeaufnahmekapazität und kann auch viel leichter bei der Einspritzung zerstäubt werden", erklärt Ullrich Eberhardt, Gebietsverkaufsleiter bei Almig, der das Unternehmen betreut. Dadurch lassen sich sehr niedrige Verdichtungsendtemperaturen von unter 60 °C realisieren. Der Verdichtungsprozess reicht damit näher an die isotherme Verdichtung heran. Daraus resultiert ein besserer Wirkungsgrad der Verdichterstufe, und das sorgt für eine höhere Wirtschaftlichkeit. Mit der Entscheidung, diese Technologie einzusetzen, beschritt Leuna-Harze neue Wege in Richtung mehr Ökologie.

Immer frisches Wasser

Besonders überzeugte das Prinzip der „gewaschenen Druckluft", wie es bei den wassereingespritzten Schraubenkompressoren der Lento-Baureihe von Almig zum Einsatz kommt. Die Druckluft ist sauberer als die zur Verdichtung angesaugte Frischluft, weil die in der Ansaugluft enthaltenen Fremdbestandteile zum Großteil durch das Kreislaufwasser wirksam ausgewaschen werden. „Das haben sogar mehrere unabhängige renommierte Institute in aufwendigen Testreihen bestätigt", weiß Gebietsverkaufsleiter Eberhardt. Dazu ist in der Lento-Anlage ein Kältetrockner integriert. Dieser ist ein wesentlicher Teil der Wasseraufbereitung und dient primär als „Frischwasserproduzent". Der Kompressor wird bei der Inbetriebnahme mit normalem Leitungswasser befüllt. Das angefallene Kondensat wird am Kondensableiter des Kältetrockners gesammelt und als Frischwasser in den internen Kühlkreislauf zurückgeführt. Im Schnitt wird einmal pro Schicht auf diese Weise die komplette Wassermenge getauscht. Die Anlage arbeitet somit immer mit frischem Wasser. Eine aufwendig installierte Wasseraufbereitung fällt damit ebenfalls weg. Dieses innovative und einfache System bringt dem Chemie-Unternehmen entscheidende Vorteile: „Das vom integrierten Kältetrockner produzierte Frischwasser ist kalkfrei. Viren, Bakterien oder Algen haben in diesem Wasser keine Chance. Das Wasser kann damit ohne Aufbereitung in die Kanalisation eingeleitet werden", sagt Oberländer.

Die Lento-Baureihe gibt es in 15 Baugrößen von 15-110 kW Leistung, sowohl drehzahlgeregelt, als auch mit fester Drehzahl. Abhängig von der Leistung können dabei Volumenströme bis maximal 19,5 m3/min realisiert werden.

Geringer Wartungsaufwand

Die Lento-Anlagen weisen deutlich geringere Wartungskosten im Vergleich zu alternativen Technologien auf, wie z. B. trockenlaufende Schraubenkompressoren. Das ist hauptsächlich bedingt durch den einfachen Aufbau der Anlage. Die Verdichterstufen arbeiten bei wassereingespritzten Schraubenkompressoren mit 4-5fach geringerer Drehzahl im Vergleich zu der trockenlaufenden Variante. Diese niedrigen Drehzahlen wirken sich positiv auf die Lebensdauer der Lager und somit auf die Betriebssicherheit aus. Die Leuna-Harze hat sich zudem für die drehzahlgeregelten Lento-Kompressoren entschieden. „Wir haben einen ständig wechselnden Bedarf an Druckluft. Die Kompressoren produzieren jetzt immer die Menge an Druckluft, die gerade benötigt wird, und verbrauchen damit auch nur die entsprechende Menge an Strom", erklärt Oberländer.

Im Leerlauf benötigen Standard-Kompressoren ohne Drehzahlregelung etwa 25-40 % der Energie, die unter Volllast aufgenommen wird - ohne dabei Druckluft zu produzieren. Die Last-Leerlauf-Regelung eines Standardkompressors in Verbindung mit einem schwankenden Druckluftbedarf verursacht deshalb teure Leerlaufzeiten. „Indem jeweils zwei drehzahlgeregelte Schraubenkompressoren gleicher Größe eingesetzt werden, ist eine gleichmäßige Auslastung der Anlagen durch ständigen Grundlastwechsel möglich", sagt Eberhardt. Die drehzahlgeregelten Kompressoren von Almig fahren mit konstantem Betriebsdruck und schalten nicht zwischen Last und Leerlauf um, sondern passen die Liefermenge dem Druckluftverbrauch ständig an. „Würde ein drehzahlgeregelter Schraubenkompressor mit einer Last-Leerlauf geregelten Anlage eingesetzt werden, sähe das anders aus", weiß der Almig-Experte. Denn um ein „Regelloch" zu vermeiden, muss die Liefermenge des Last-Leerlauf-geregelten Kompressors maximal dem Regelbereich abzüglich der minimalen Liefermenge der drehzahlgeregelten Anlage betragen. Damit muss die Last-Leerlauf-geregelte Anlage wesentlich kleiner sein als der andere Kompressor. Dies verhindert eine gleichmäßige Auslastung der beiden Kompressoren, weil der drehzahlgeregelte wesentlich höhere Laufzeiten aufweisen wird.

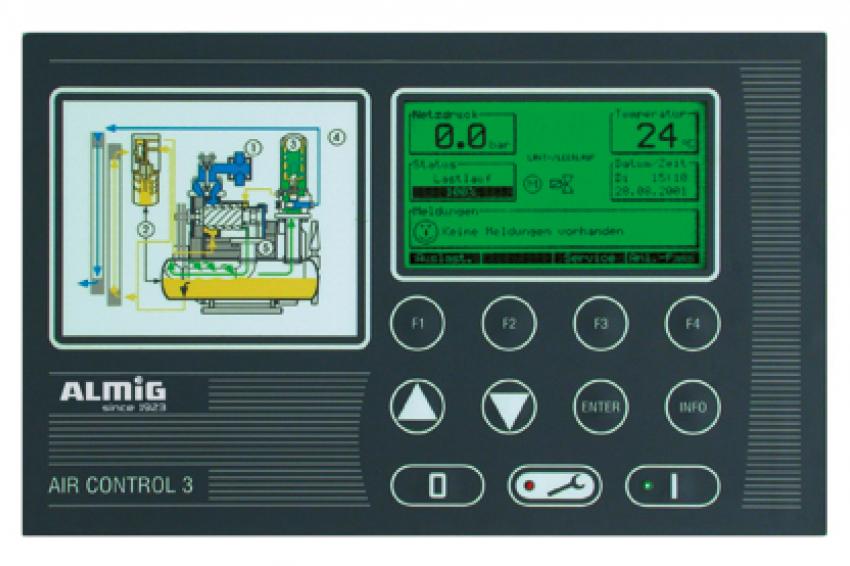

Als Steuerung kommt die Almig AirControl 3 zum Einsatz. Diese schaltet den nachfolgenden Kompressor abhängig von der prozentualen Auslastung des derzeitigen Grundlastkompressors optimal zu oder ab. Die Steuerung lässt sich so programmieren, dass beispielsweise bei 95 % Auslastung des Grundlastkompressors bereits der nächste Kompressor zugeschaltet wird - ohne dass ein entsprechender Druckabfall für die Zuschaltung dieses Kompressors notwendig ist.

Wird die zweite Anlage zugeschaltet, regelt sich die Drehzahl beider Anlagen in einem optimalen spezifischen Bereich ein. Erreichen beide Kompressoren einen Unterwert von etwa 30 bis 35 %, schaltet ein Kompressor ab, und der Grundlastkompressor erhöht seine Auslastung entsprechend. Somit lässt sich immer eine optimale Drucklufterzeugung mit geringem Energiebedarf ermöglichen, was sich besonders auf die Wirtschaftlichkeit auswirkt. „Da jeweils zwei drehzahlgeregelte Schraubenkompressoren im Einsatz sind, entstehen auch keine zu hohen Einschaltströme. Denn die drehzahlgeregelten Anlagen fahren stets maximal mit ihrer Nennleistung an, gegenüber dem bis zu 3,5fachen der Nennleistung bei Last-Leerlauf-geregelten Schraubenkompressoren", sagt Eberhardt.

Beachtliche Einsparungen im Jahr

Mit dem Einsatz der Almig-Kompressoren kann Leuna-Harze im Vergleich zu den alten, ölgeschmierten Anlagen nun 40.000 - 50.000 € im Jahr einsparen. „Wir haben jetzt eine hohe Verfügbarkeit der Druckluft", resümiert Kalk. Aber natürlich spielen auch die längeren Wartungsintervalle eine große Rolle. „Damit gewährleisten wir unseren Kunden stets eine hohe Lieferbereitschaft unserer Produkte, da wir die Produktion nur noch selten wegen Wartungsarbeiten unterbrechen müssen. Fordern unsere Kunden vormittags um 11 Uhr die Waren an, liefern wir innerhalb von 24 Stunden - deutschlandweit", freut sich Kalk.

Kontakt

Almig Kompressoren GmbH

Adolf-Ehmann-Str. 2

73257 Köngen

Deutschland

+49 7024 9614 0

+49 7024 9614 106