Das Ende der Zettelwirtschaft

Opcenter Execution Process ermöglicht die papierlose Produktion in der Fein- und Spezialchemie

Lange Zeit war der Markt in der Fein- und Spezialchemie auf einem robusten Wachstumskurs. Doch mittlerweile gibt es auch hier in einigen Bereichen deutliche Überkapazitäten, die den Kostendruck auf die Hersteller verschärfen – und damit den Druck auf die Produktion erhöhen, sowohl die Effizienz als auch die Qualität der Prozesse zu steigern. Digitale Lösungen für das Produktionsmanagement helfen, die Transparenz der Prozesse zu erhöhen und legen so die Basis für die Optimierung aller Aspekte der Wertschöpfungskette.

Die Fein- und Spezialchemie muss flexibler, agiler, effizienter werden – darin sind sich praktisch alle einig: Es braucht neue Lösungen, um auch kleine Chargen kosteneffizient und spezifikationsgerecht produzieren zu können. Aufgrund des wachsenden Umweltbewusstseins der Verbraucher und der strengeren Auflagen mit Hinblick auf den Klima- und Umweltschutz sieht sich die Industrie herausgefordert, neue Rohstoffe in ihre Wertschöpfungsketten zu integrieren und neue Produkte auf Basis nachwachsender Rohstoffe zu entwickeln. Gleichzeitig wachsen die Anforderungen an die Dokumentation der Prozesse – und gerade der letzte Punkt geht mittlerweile als ein bedeutender Faktor in die Produktionskosten ein. So beziffert CEFIC, der Verband der Europäischen chemischen Industrie, den Anteil der regulatorischen Kosten für die chemische Industrie insgesamt auf 12 % der gesamten Wertschöpfung. Für die Sparte der Fein- und Spezialchemie liegt dieser Wert sogar noch höher. All diese Entwicklungen führen dazu, dass Unternehmen der Fein- und Spezialchemie nach neuen Wegen suchen, um ihre Anlagen möglichst kosteneffizient flexibler, effizienter und transparenter betreiben zu können.

Datenintegration als Basis für effiziente Prozesse

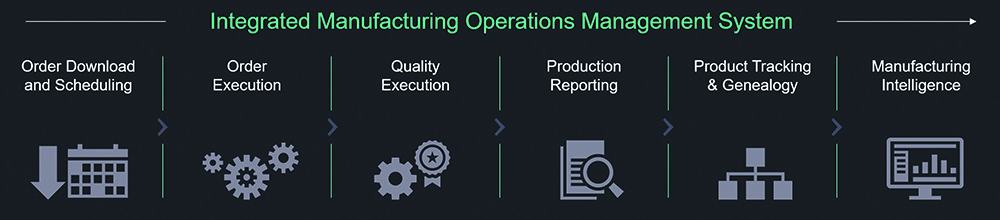

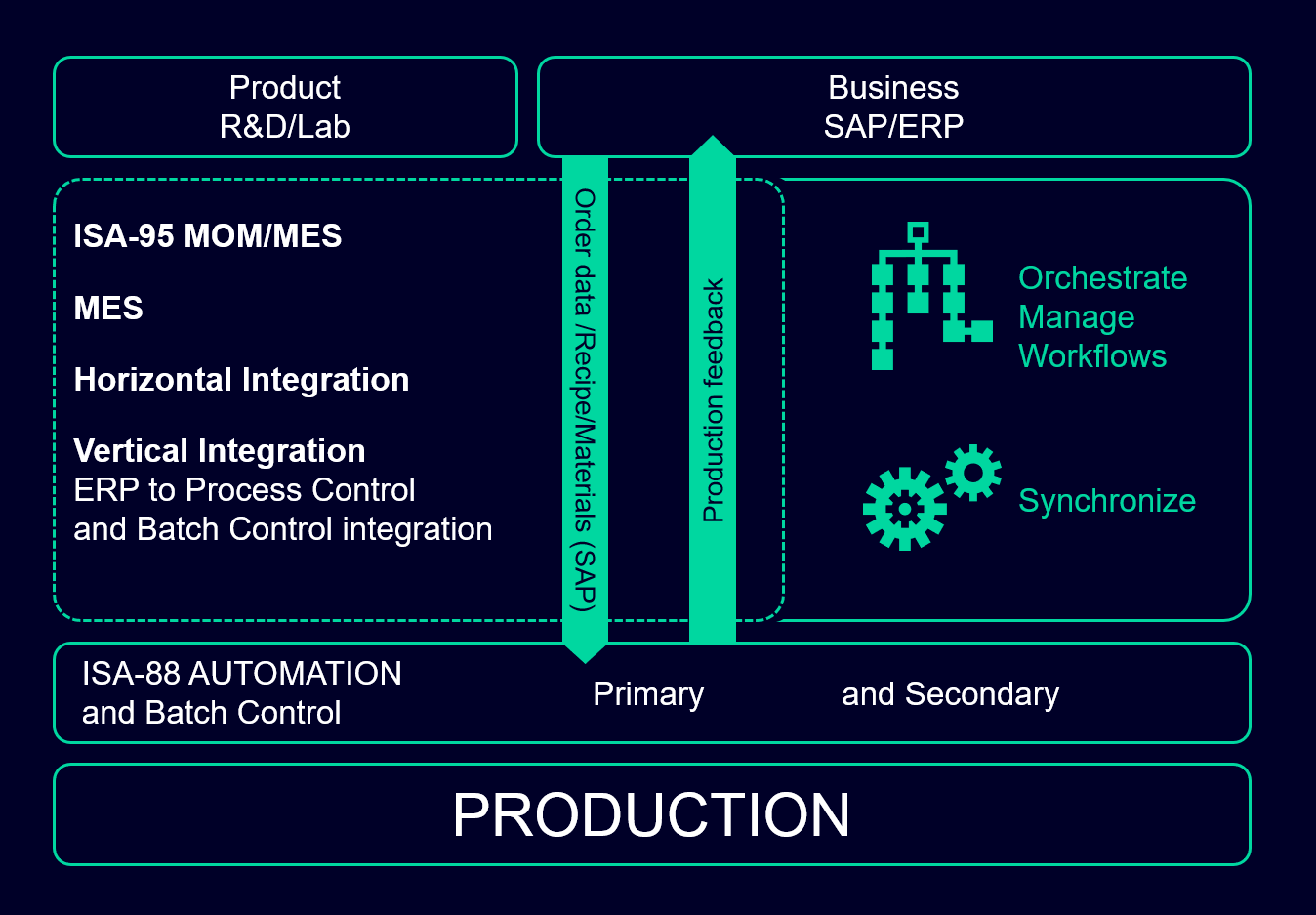

Durch die Analyse von Material-, Prozess- und Equipmentdaten lassen sich insbesondere in chargenorientierten Prozessen viele unnötige Ausgaben identifizieren. Allerdings scheitert die notwendige Abstimmung der zahlreichen Prozesse oft an der fehlenden Anlagentransparenz und Datenintegration und Synchronisierung zwischen der Produktions- oder Prozessleitebene und dem Enterprise Resource Planning (ERP)-System. Im Ergebnis entstehen unnötige Kosten sowie Probleme mit der Liefertreue und der Produktqualität. Wie können Unternehmen also die notwendige Anlagentransparenz schaffen? Insbesondere an den Schnittstellen zwischen dem ERP-System auf der Ebene der Unternehmens-IT und dem MOM System (Manufacturing Operations Management), aber auch an der Schnittstelle zwischen dem Prozessleitsystem und dem MOM System unterstützt eine enge Integration und ein umfassendes Workflow-Management-Unternehmen dabei, die Geschäfts- und Produktionsabläufe zu verbessern. Der erste Schritt besteht also darin, diese klassische Trennung zwischen den entsprechenden Systemen der Auftragsverwaltung und Warenwirtschaft auf der einen und der Produktions- und Prozessleitebene auf der anderen Seite zu überwinden. Ergänzend zu dieser vertikalen Integration müssen auch die horizontalen Abläufe innerhalb der Prozesskette aufeinander abgestimmt und orchestriert werden.

Ein Manufacturing Operations Management System (MOM) verbindet die Daten der Geschäftsprozesse und der Produktion und integriert auch weitere Bereiche, etwa die Materialverwaltung oder Labordaten. So können Unternehmen Produkt- und Auftragsdaten automatisch an die Produktion übergeben, während der Produktion verfolgen und die Daten für Auswertungen und Optimierungen nutzen.

Die papierlose Produktion vernetzt Ebenen und Prozesse

Der Produktionsalltag in vielen Unternehmen der Fein- und Spezialchemie sieht heute nach wie vor so aus: Aufträge werden manuell oder mit Hilfe von Werkzeugen wie Excel oder Whiteboards eingeplant. Das ERP-System des Unternehmens ist nicht mit der Automatisierungs- und Steuerungsebene verbunden. Daher werden die Aufträge aus dem ERP-System ausgedruckt und der Produktion auf Papier zur Verfügung gestellt. Für die eigentliche Produktion werden diese Aufträge dann manuell in die Prozess- oder Chargenautomatisierung eingegeben. Die verbrauchten und produzierten Materialien werden, genau wie die Daten zu Laboruntersuchungen oder Qualitätsdaten, ebenfalls auf Papier erfasst und erst am Ende des Prozesses in das ERP-System übertragen. All diese Abläufe lassen sich mit einem übergreifenden Manufacturing Operations Management System (MOM) vollkommen digital abbilden. Das MOM verbindet die Daten der Geschäftsprozesse und der Produktion und integriert auch weitere Bereiche, etwa die Materialverwaltung oder Labordaten. So können Unternehmen Produkt- und Auftragsdaten automatisch an die Produktion übergeben, während der Produktion verfolgen und die Daten für Auswertungen und Optimierungen nutzen.

Effiziente Rezepturverwaltung

Eine zentrale Aufgabe der MOM-Software ist das Aussteuern von Produktionsaufträgen über das integrierte Manufacturing Execution System (MES). Dazu übernimmt das MOM-System die Auftragsdaten aus dem ERP-System und erzeugt automatisch die benötigten Informationen für die Automatisierung einer Chargenproduktion. So ermöglicht es die MOM-Lösung Opcenter Execution Process von Siemens, eine Charge ausgehend von einem Masterrezept komplett automatisch abzuarbeiten. Über eine integrierte Schnittstelle zu Simatic Batch, dem Expertensystem für die Chargensteuerung, erstellt das System auf der Grundlage der Informationen und Materialien, die vom ERP-System empfangen wurden, die entsprechenden Simatic Batch-Steuerrezepte. Der Bediener muss dann die Aufgabe nur noch aktivieren, damit anschließend das Prozessleitsystem Simatic PCS 7 Batch die spezifizierten Prozesse ausführt. Parallel erfasst das MOM auch die Analysenergebnisse aller Laboroperationen, die der jeweiligen Charge zugewiesen sind. Entsprechen die Analysenergebnisse der vorgegebenen Spezifikationen, wird die Charge unmittelbar freigegeben und der Produktionsprozess und Arbeitsauftrag mit einer Ausbeuteanalyse abgeschlossen.

Einfache Synchronisierung von Prozessen

Auch alle weiteren Abläufe innerhalb der Produktion lassen sich mit einem MOM völlig papierlos abarbeiten und verwalten, von der Materialvorbereitung und Materialverwaltung bis zur Konfektionierung. Werkzeuge wie das Workflow Management und die Orchestrierung unterstützen den Anwender und helfen, Abläufe in der Produktion zu verbessern. Anwender können so einfach Workflows erstellen, Anlagen und Rohstoffe reservieren und auch die entsprechenden Arbeitsanweisungen für die Produktionsteams zur Verfügung stellen. Das MOM enthält ebenfalls ein intelligentes Werkzeug für die Feinplanung der Aufträge in der Produktion. So werden die Materialien und Anlagen anhand von Ist-Daten aus der Produktionsebene effizient eingesetzt.

Eine enge Integration und ein umfassendes Workflow-Management an den Schnittstellen zwischen dem ERP-System und MOM-System sowie zwischen dem Prozessleitsystem und dem MOM-System unterstützt Unternehmen dabei, die Geschäfts- und Produktionsabläufe zu verbessern.

Mehr Produktivität in der Praxis

Durch eine papierlose Produktion und die Digitalisierung der Produktionsprozesse lassen sich in der Fein- und Spezialchemie erhebliche Potenziale freisetzen, wie ein Beispiel einer Farbenherstellung zeigt. Die Anlage ist mit Simatic PCS 7 und Simatic Batch automatisiert und wurde vor kurzem um ein MOM auf Basis von Opcenter Execution erweitert. Seitdem werden die Rezepte komplett automatisch aus dem ERP-System in die Produktion übergeben und umgekehrt alle relevanten Chargendaten automatisch aus dem MOM an der ERP-System zurückgespielt. Durch das MOM konnten sowohl Ausbeute als auch Qualität der Prozesse deutlich gesteigert werden. Eine geringere Anzahl an manuellen Eingriffen, weniger Fehler und ein effizienter Informationsfluss innerhalb der Produktion führen dazu, dass die tägliche Produktionsmenge um 15 % gesteigert werden konnte.

Papierlose Prozesse unterstützen die gesamte Prozesskette

Dieses Beispiel zeigt, wie sehr insbesondere bestehende Prozesse von einem MOM-System und der dadurch verbesserten Datenintegration profitieren können. Die automatische Weitergabe von Informationen eliminiert Fehlerquellen, verkürzt den Zeitaufwand für die Dokumentation und Freigabe von Chargen und hilft Unternehmen so, vorhandenen Ressourcen besser und flexibler zu nutzen. Über das MOM lassen sich auch Produktentwicklung und Produktion besser und frühzeitiger vernetzen, sodass neue Produkte schneller auf den Markt gebracht werden können. Gleichzeitig schafft ein MOM auch die Basis für die lückenlose elektronische Chargenprotokollierung und ist damit auch ein Baustein für viele zukunftsweisende Konzepte – etwa der vollständigen Simulation von Prozessen und Chargen. Zusätzlich kann das MOM auch um Informationen aus der internen und externen Lieferkette ergänzt werden. Gerade die letzten Monate haben gezeigt, welchen Einfluss Materialverfügbarkeit und Liefertermine auf die Produktion haben können. Durch die Vernetzung von Daten von Lieferanten mit der Auftragsverwaltung ist es dann z.B. möglich, Produktionskapazitäten auch anhand von Lieferterminen für Rohstoffe zu optimieren.

Das Konzept der papierlosen Batch-Produktion mit Opcenter Execution Process liefert die Produktionsdaten zur Durchführung von Batch-Analysen und zur Identifizierung des Golden Batch der Produktion: Dies ist der optimale Produktionslauf, um konsistent Chargen mit hoher Produktqualität herzustellen.

Autor

„Opcenter liefert die Produktionsdaten zur Durchführung von Batch-Analysen und zur Identifizierung des Golden Batch.“