Ein Baukastensystem für das Engineering

Wie der MTP-Standard für Flexibilität und Effizienz in der Chemiebranche sorgt

Die digitale Transformation in der Chemie eröffnet der Branche enorme Chancen. Durch das Industrial Internet of Things (IIoT) können begrenzte Ressourcen effizienter genutzt und der Anlagenbetrieb vorausschauend optimiert werden. In einer Zeit, in der Geschwindigkeit zu einem entscheidenden Wettbewerbsfaktor wird, sind agile Innovationsprozesse und schnelle Investitionen in Produktionsanlagen unerlässlich. Kleinere Produktlebenszyklen und eine steigende Spezialisierung erfordern zudem flexible Produktionskonzepte, die auf Modularisierung und Standardisierung setzen.

MTP als Schlüssellösung

In etablierten Produktionsstrukturen, die sich im Laufe der Zeit entwickelt haben, können sowohl alte als auch neue Systeme unterschiedlicher Hersteller parallel betrieben werden. Die nahtlose und effektive Integration einer solch heterogenen Produktionslandschaft in neue Projekte erweist sich als anspruchsvolle Aufgabe. Gleichzeitig besteht der Wunsch der Unternehmen darin, das volle Potenzial von IIoT auszuschöpfen. In diesem Kontext erweist sich der herstellerübergreifende MTP-Standard als äußerst hilfreich.

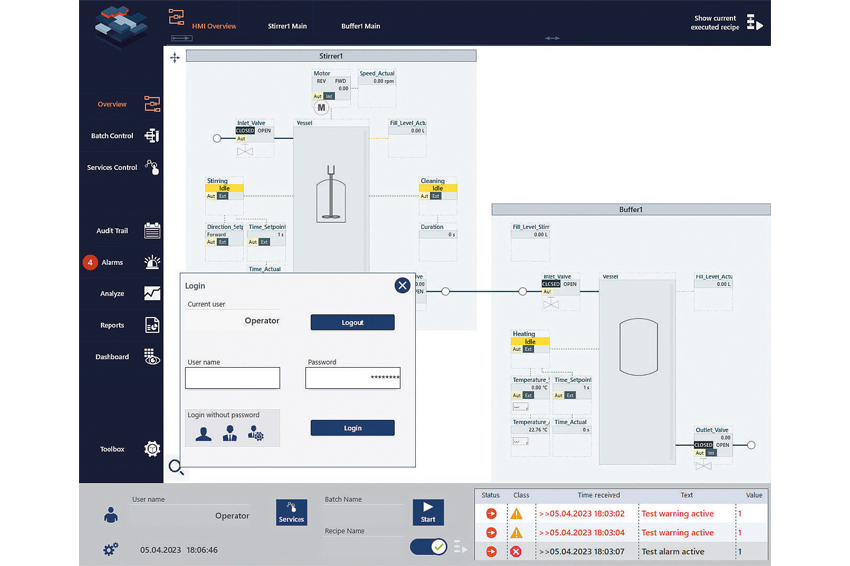

Der Gedanke hinter der modularen Produktion basiert auf der Aufteilung eines chemischen Prozesses in seine grundlegenden verfahrenstechnischen Funktionen, wie bspw. das Rühren, Mischen, Erhitzen und Kühlen. Jede dieser Funktionen wird in einem eigenständigen Funktionsmodul mit einer dedizierten Steuerungseinheit abgebildet. Bei der Erstellung und Bearbeitung von MTP-Dateien für neue wie auch bestehende Anlagen wird jeder einzelne Schritt in Echtzeit auf Konformität zur Norm VDI/VDE/NAMUR 2658 geprüft. Jedes MTP-File ist eine Vorlage für ein spezielles Equipment. Hat man mehrere davon, können mit dem Service zur Verwaltung von Process Equipment Assembly (PEA) aus diesem Template mehrere Instanzen erzeugt werden. Durch die variable Kombination dieser Funktionsmodule können vielfältige Gesamtprozesse auf einfache und flexible Weise konstruiert werden.

Der übergeordnete Process Orchestration Layer, kurz POL, übernimmt die Steuerung der einzelnen PEAs. Eine POL liest die MTPs der Anlagenmodule, registriert sie und orchestriert sie anschließend wie ein Dirigent sein Orchester. Auf Knopfdruck werden automatisch alle Prozessbilder, Variablen, Grundfunktionen für ISA 88 Batch Control, die OPC-UA-Konfiguration, Reporting sowie Alarme und Audit Trail erzeugt. Darüber hinaus werden alle Dateien in einer zentralen Datenbank verwaltet. Dies ermöglicht dem Operator jederzeit eine Übersicht aller im Einsatz befindlichen MTP-Dateien.

Flexibilität und eine schnellere Time-to-Market

Um Produkte schnell auf den Markt zu bringen und auf sich ändernde Marktbedingungen reagieren zu können, werden modulare Anlagen als eine Schlüssellösung angesehen. Hier können komplexe Produktionsprozesse in viele kleinere, standardisierte Abschnitte aufgeteilt werden. Diese einzelnen Module lassen sich logisch miteinander verschalten und flexibel neu kombinieren, sowohl innerhalb einer Disziplin als auch interdisziplinär (Plug & Produce).

Durch die Modularisierung können Unternehmen das Investitionsrisiko während ihres Markteinstiegs erheblich reduzieren. Produktionskapazitäten können an die Marktanforderungen angepasst werden, was finanzielle Sicherheit schafft, und die Wettbewerbsfähigkeit steigert. Damit hört es mit der Flexibilität nicht auf: Dank der Modularisierung kann die Anlagennutzung individuell gestaltet werden. Modulare Einheiten können umgebaut, an anderen Standorten eingesetzt oder am Ende ihres Lebenszyklus problemlos ausgetauscht werden. Ganz ohne zusätzlichen Engineering-Aufwand. Dies steigert die Flexibilität erheblich und ermöglicht es Unternehmen, sich unabhängig von spezifischen Herstellern zu bewegen. Der effiziente Aufbau von modularen Anlagen reduziert die Umbau- und Initialisierungskosten signifikant, insbesondere bei der Produktion kleiner Chargen. Das senkt die Produktionskosten um bis zu 40 %.

Ein weiterer entscheidender Faktor ist die beschleunigte Time-to-Market. Ein Großteil des Engineerings erfolgt bereits auf den vorgefertigten Modulen, was die Integration in das Prozessleitsystem erheblich vereinfacht. Die Skalierung von Laborversuchen in die Produktion wird ebenfalls erleichtert, was die Produktentwicklungszeit reduziert.

Durchgängige Dokumentation

Gleichzeitig wird die Chemiebranche zunehmend von Vorschriften und Regularien beeinflusst. Wer integrierte Softwareplattformen wie Zenon von Copa-Data nutzt, kann die Dokumentation und das Berichtswesen der Produktion standardisiert und automatisiert abrufen. Aus diesem Grund kann das Manufacturing nahtlos mit der Qualitätssicherung kombiniert werden, da Analysen auf einen Tastendruck hin zur Verfügung stehen.

Gibt es bestehendes Equipment, das MTP-fähig gemacht werden soll, um eine Modularisierung der Produktion einzurichten, helfen sogenannte MTP-Gateways: Sie verbinden die vorhandenen Anlagen und leiten die relevanten Informationen MTP-standardkonform mittels OPC UA an die Orchestrierung weiter. Anwender bleiben herstellerunabhängig und können die Maschinen und Softwarelösungen wählen, die für die eigenen Anforderungen am besten geeignet sind.

Voraussetzungen für eine erfolgreiche Modularisierung

Automatisierung wird als kontinuierlicher Prozess betrachtet, der nicht auf einen finalen Endzustand abzielt. Wer Prozesse automatisieren möchte, kann dies nicht in einem einzigen Arbeitsgang bewältigen. Sinnvollerweise wird mit einzelnen Modulen begonnen, um die Prozesse nach und nach zu verfeinern. Hierbei hat jedes Unternehmen die Freiheit zu entscheiden, in welchen Bereichen es den größten Nutzen aus der Automatisierung ziehen kann. Alle Einzelkomponenten können stufenweise in ein übergreifendes System integriert werden. Eine essenzielle Voraussetzung für eine durchgängige Modularisierung in der Produktion ist jedoch eine einheitliche Beschreibung der Informationen der einzelnen Module.

Schlussendlich bedarf die Modularisierung von Chemieanlagen – selbst, wenn sie nur zum Teil erfolgt, richtig aufgesetzt an Zeit, personellen Ressourcen und der Bereitschaft zur Veränderung. Zum Start müssen umfassende Planungs- und Designarbeiten durchgeführt werden. Das beinhaltet die Identifizierung der zu modularisierenden Anlagenteile, die Festlegung von Schnittstellen und Standards sowie das Erstellen von Modulspezifikationen. Für die spätere Implementierung der Module müssen Schnittstellen definiert und sicherheitsrelevante Aspekte berücksichtigt werden.

Fazit

Die Modularisierung von Prozessanlagen wird zweifellos ein entscheidender Schritt in Richtung Zukunft sein, um den Anforderungen an Geschwindigkeit, Flexibilität und Effizienz gerecht zu werden. Sie ermöglicht nicht nur eine schnellere Anpassung an sich ändernde Marktanforderungen, sondern führt auch zu einer erheblichen Reduzierung der Produktionskosten und einer beschleunigten Markteinführung von Produkten. Diese Vorteile machen die modulare Produktion zu einer äußerst attraktiven Option für Unternehmen, die in der heutigen schnelllebigen Geschäftswelt wettbewerbsfähig bleiben wollen.

Autor: Frank Hägele, Prokurist und Sales Director, Copa-Data Deutschland