Invasive Messung in pharmazeutischen Prozessen

22.06.2012 -

CITplus - In der pharmazeutischen Produktion ist die Temperatur eine der wichtigsten Verfahrensparameter. Sie spielt eine zentrale Rolle sowohl im Upstream- als auch im Downstreambereich. So hängt z. B. das Zellwachstum bei biotechnologisch hergestellten Wirkstoffen entscheidend von der Temperatur ab. Auch im weiteren Verlauf der Prozesskette bis hin zur Reinigung und Sterilisation ist sie ein entscheidender Qualitätsfaktor. So sind in den meisten Produktionsanlagen weit über die Hälfte aller Messstellen für die Messgröße Temperatur vorgesehen.

Die pharmazeutische Industrie stellt für ihre sterilen Prozesse höchste Anforderungen an das Hygienic Design der Thermometer. Ein wichtiger Grundsatz ist, dass die Messgeräte möglichst genau den Messwert erfassen und gleichzeitig durch ihr Design alle grundlegenden Anforderungen aus der sterilen Produktion erfüllen müssen. Hierzu gehört die leichte Reinigbarkeit aller produktberührten Bauteile. Ein weiterer wichtiger Punkt ist die selbstentleerende Gestaltung der Messgeräte, damit letzte Produktreste aus den Rohrleitungen leicht ausgefahren werden können. Die Sensoreinbindung muss möglichst totraum- und spaltfrei erfolgen, um Ablagerungen bzw. einer Biofilmbildung keine Angriffsfläche zu bieten und eine rückstandsfreie Reinigung zu ermöglichen.

Einen Standard für die Gestaltung der leichten Reinigbarkeit von Messgeräten gibt es aus dem amerikanischen Raum durch die 3-A Sanitary Standards Incorporation. Sie gibt vor, wie Messgeräte konstruiert sein müssen und welche Materialien und Oberflächen geeignet sind. Die Gestaltungsrichtlinien spielen im pharmazeutischen Bereich eine wichtige Rolle, da die amerikanische Gesundheitsbehörde FDA (Food and Drug Administration) auf sie verweist. Bestätigt wird die Einhaltung der 3-A Standards mit einer Third Party Verification (TPV), was im Prinzip einem Audit durch einen unabhängigen Prüfer entspricht. Für den Anwender einer Pharmaproduktion ist es daher empfehlenswert, derart zertifizierte Messgeräte einzusetzen. Bei einer FDA Auditierung dient dies als Nachweis für ein gutes Hygienic Design.

Im europäischen Raum empfiehlt die European Hygienic Engineering and Design Group (EHEDG) Richtlinien und Gestaltungskriterien für ein optimal reinigbares Design. Für einen entsprechenden Nachweis hält die EHEDG zusätzlich noch einen Test bereit. Temperaturmessgeräte müssen demnach die Richtlinien einhalten und den Reinigbarkeitstest bestehen. Erst dann erhalten die Thermometer eine Zertifizierung. Für den Betreiber einer Anlage hat dies den Vorteil, dass das eingesetzte Equipment nicht nur auf dem Papier, sondern die gute Reinigbarkeit auch praktisch nachgewiesen wurde.

Kleiner Kniff, große Wirkung

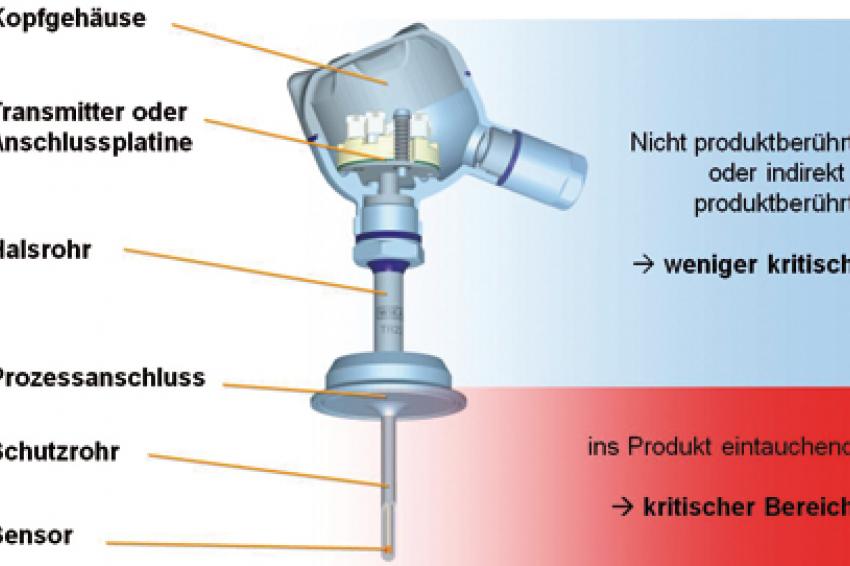

Bei Temperaturmessgeräten lassen sich die Anforderungen aus dem hygienischen Design zweckdienlich mit Hilfe von Schutzrohren umsetzen. Zusätzlich vermeiden Schutzrohre den Kontakt des Sensors mit dem Messmedium. Mit Hilfe eines austauschbaren Messeinsatzes sind die Messgeräte kalibrierbar, ohne den Prozess zu öffnen. Dadurch kann der Anlagenbetreiber eine regelmäßige Kalibrierung durchführen, ohne danach die Anlage wieder sterilisieren und die Reinigung validieren zu müssen. So lassen sich Kosten einsparen, die den Wert der eingesetzten Messgeräte oftmals deutlich überschreiten.

Um die Summe dieser Forderungen zu erfüllen, entwickelte Wika ein spezielles Produktprogramm für die pharmazeutische Industrie. Für die Einbindung der Temperaturfühler in Rohrleitungen steht ein spezielles Schutzrohr zur Verfügung, das alle Anforderungen aus der sterilen Verfahrenstechnik optimal umsetzt. So erfolgt die Integration des Schutzrohres in die Rohrleitung mittels des Orbitalschweißverfahrens und ist somit mit einer definierten und sauberen Schweißnaht schnell und kostengünstig auszuführen. Zur Einbindung des Messgerätes in die Rohrleitung ist keine produktberührte Dichtung notwendig. Betrachtet man die Kosten für hochwertige Dichtungen und den dazugehörigen Aufwand, diese regelmäßig zu tauschen sowie den zugehörigen Dokumentationsaufwand, spart der Anlagenbetreiber jährlich einige hundert Euro pro Messstelle.

Cleveres Design

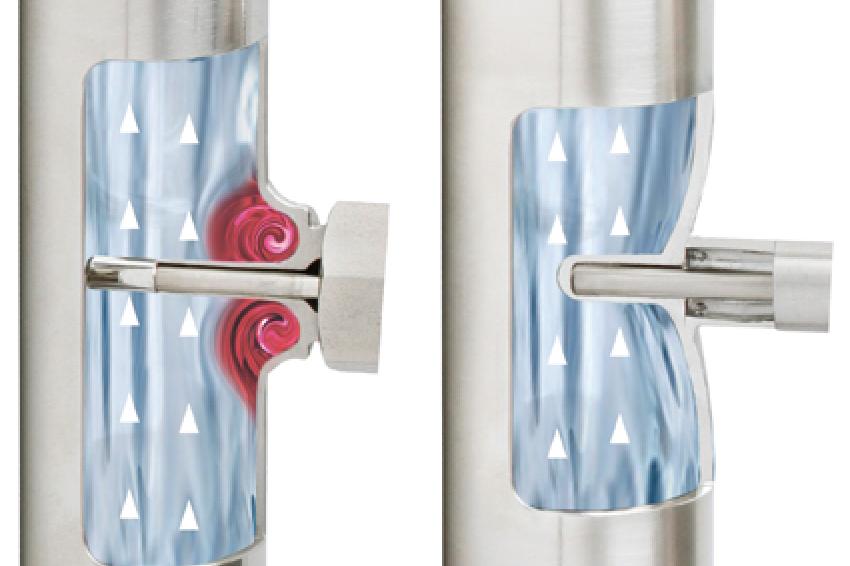

Das Hauptaugenmerk hinsichtlich einer optimierten hygienegerechten Gestaltung liegt aber im neuartigen patentieren totraumfreien Design der prozessinvasiven Elemente. Durch die Eindrückung des Rohrkörpers zur Adaption der Sensorschutzhülse wird eine Totraumbildung vermieden, wie sie bei der bisher üblichen Aushalsung eines Rohrkörpers entsteht. Sie wirkt zum einen einer Ablagerung von Produkt oder Reinigungsmedium von Vorneherein entgegen, zum anderen erleichtert sie die Entleerbarkeit sowie Reinigung und macht den Reinigungsprozess wesentlich sicherer. In Summe lässt sich so das Hygienerisiko, das von einem Temperaturfühler ausgehen kann, minimieren.

Darüber hinaus erhöht das Schutzrohr in seiner Geräteklasse die Freiheitsgrade des Anlagenplaners bzgl. der Einbauposition, da die Entleerung und Reinigbarkeit durch das optimierte Hygienic Design bei beliebiger Einbausituation gewährleistet ist. Dies ist ein wesentlicher Vorteil, der insbesondere bei beengten Einbausituationen oder kompakt auszulegenden Anlagen zum Tragen kommt. Die pharmazeutische Produktion bevorzugt kompakte Anlagen, da diese häufig in Reinräumen stehen und dort der Platz für Anlagen begrenzt und relativ teuer ist.

Mit Hilfe des Schutzrohres kann der Sensor in die Mitte des Rohres bzw. des strömenden Mediums gebracht werden. Wird die Strömung in einem Rohr betrachtet und letztlich die Temperaturverteilung in dem fließendem Produkt, kann selbst bei turbulenter Strömung festgestellt werden, dass die Temperatur im Kern wesentlich höher ist als an der Rohrwandung. Je nach Strömungsverhältnissen und Temperaturdifferenz zwischen der Umgebung und dem in der Rohrleitung fließenden Medium können Temperaturabweichungen bis weit über 5 Kelvin erreicht werden. Deshalb ist für eine genaue Messung die Erfassung der Temperatur im Kern der Strömung extrem wichtig. Nur eine genaue Erfassung der Prozessdaten erlaubt eine optimale Ausnutzung von Prozesswärme und mindert den Energieeinsatz für die Erwärmung der Wirkstoffe sowie während Reinigung und Sterilisation.

Früher Vogel fängt den Wurm

Für sterile Behälter, z. B. Fermenter oder Tanks, kommen Schutzrohre zum Einsatz, die in die Behälterwand eingeschweißt werden können. Soll das Schutzrohr in einen Deckel integriert werden, bietet sich ein gerades Design an. Das Schutzrohr wird dann von der Innenseite in den Deckel eingeschweißt und die Schweißnaht danach gemäß den Richtlinien des Hygienic Designs verschliffen und passiviert. Insbesondere für den Einbau in eine Tankwand lässt sich mit Hilfe einer am Schutzrohr angebrachten Einschweißkugel das Schutzrohr vor dem Schweißen einfach ausrichten. Dies ist vor allem dann wichtig, wenn im Behälter weitere Einbauteile zu finden sind, wie z. B. Rührer oder Leitbleche. Damit kann das Schutzrohr mit genügend Abstand zu den Einbauteilen ausgerichtet und auch hier von innen verschweißt werden. Die Kugel gibt bereits im Innenbereich für das hygienische Design notwendige Radien vor. Auch hier gelten die gleichen Vorteile wie beim Schutzrohr für Rohrleitungen: Keine zusätzlichen Dichtungen, gutes Hygienic Design, einfache Kalibrierung ohne den Prozess zu öffnen sowie eine hohe Messgenauigkeit durch die Temperaturerfassung im Kern des Produktes.

Im Hinblick auf eine pharmagerechte Auslegung einer Temperaturmessstelle, sollten die Betreiber bereits in der Planungsphase einer Anlage darauf achten, dass rechtzeitig ein geeigneter Lieferant für Temperaturmesstechnik eingebunden wird. Nur so gelingt es, die Messstellen für die Produktionsanlagen auf dem neuesten Stand der Technik zu planen und das Optimum aus Messtechnik und Hygienic Design für den wirtschaftlichen und sicheren Betrieb in der Pharmaproduktion zu nutzen.

Kontakt

Wika Alexander Wiegand SE & Co. KG

Alexander-Wiegand-Straße 30

63911 Klingenberg

Deutschland

+49 9372 132 0