Leistungseintrag verdoppelt, Energiebedarf reduziert

27.04.2018 -

Durch den Einsatz des Mahlsystems Neos lassen sich Steigerungen des Leistungseintrages und somit der Produktionsleistung von mehr als 100% erreichen.

In der Diskussion mit Fachleuten, Kollegen und Kunden wird immer wieder die Meinung geäußert, dass bei der Gestaltung von Zerkleinerungs- und Dispergierprozessen in der Paints, Coatings und Inks Industrie die Produktionskapazität der Anlagen das Entscheidungskriterium z. B. bei Neuinvestitionen ist. Für viele Produkte kommen dabei Rührwerkskugelmühlen zum Einsatz. Da das Zerkleinerungsergebnis im Wesentlichen vom spezifischen Energiebedarf eines Produktes abhängig ist, wird in den meisten Fällen der maximal mögliche Leistungseintrag in die Rührwerkskugelmühle als der entscheidende Betriebsparameter angesehen.

Doch die alleinige Steigerung der Leistungsdichte und somit des Leistungseintrages in die Mühle führt auch zu einem Anstieg des spezifischen Energiebedarfs. Mit dem Stiftmahlsystem Neos ist in Kombination mit einer Optimierung der Betriebsparameter eine Verdoppelung der Produktionsleistungen bei gleichzeitiger Steigerung der Effizienz möglich. Im folgenden Artikel wird erklärt warum.

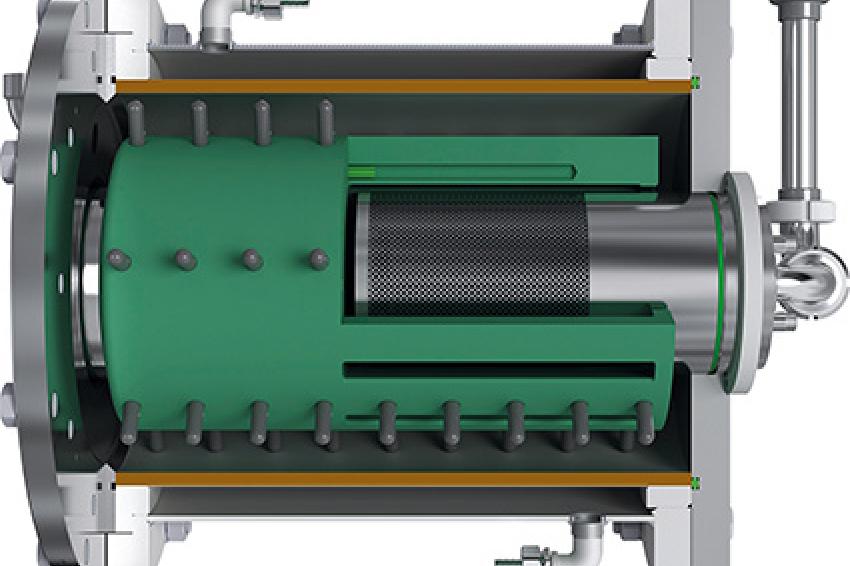

Das Mahlsystem Neos

Im Vergleich zu dem 1991 patentierten weltweit ersten Stiftmahlsystem Zeta wurden bei dem Mahlsystem Neos einige entscheidende Modifikationen vorgenommen:

- Die Führung des Kühlmediums im Doppelmantel des Mahlraums wurde optimiert. Zusätzlich wurde als Material des Mahlrauminnenbehälters Netzsch Ceram C mit hoher Verschleißfestigkeit und maximaler Wärmeleitfähigkeit als Standard festgelegt.

- Das Rührwellendesign wurde so gestaltet, dass eine maximale Kühlfläche für eine zusätzliche Rotorkühlung zur Verfügung steht. Die Verbesserung der Kühleffizienz ist ein wesentlicher Punkt bei der Neugestaltung des Mahlsystems, da die in den Mahlraum eingetragene Leistung in vielen Fällen vor allem durch die Temperaturgrenzen des Produktes begrenzt ist.

- Die Abstände zwischen der Mahlraumauskleidung und den Stiften der Rührwelle wurde verringert. Dadurch ist eine intensivere Beschleunigung kleinster Mahlkörper möglich. Dies führt zu einer erheblich höheren Energiedichte und somit zu höheren möglichen Leistungseinträgen in den Mahlraum und somit bei gleicher Mahlkörpergröße, Mahlkörperdichte und Rührwellengeschwindigkeit zu einer höheren mittleren kinetischen Energie der Mahlkörper.

- Es ergeben sich zusätzlich höhere Scherbeanspruchungen auf das Produkt, was speziell bei scherverdünnenden Produkten zu einer geringeren Viskosität des Produkts in der Maschine führt.

- Der Durchmesser des Trennsiebes im Mahlkörperabtrennsystem wurde vergrößert. Dadurch wird die Trennfläche des Siebes entscheidend vergrößert. In Kombination mit dem zuvor beschriebenen Viskositätseffekt wird so eine Anschwemmung von Mahlkörpern und groben Produktfraktionen am Trennsieb effektiver vermieden.

Aufgrund dieser neuen Features wurde es möglich, bei der Vermahlung oder Dispergierung unterschiedlicher Produkte kleinere Mahlkörper, bei wesentlich höheren Produktdurchsätzen einzusetzen.

Bei gleicher Mahlkörperfüllmasse wird mit kleineren Mahlkörpern die Anzahl der Mahlkörper und somit die Anzahl der Kontakte bzw. der Beanspruchungen pro Zeiteinheit exponentiell gesteigert.

Ein höherer möglicher Produktdurchsatz führt zu einer Steigerung der Kreislaufzahl pro Mahldauer und somit zu einer engeren Verweilzeitverteilung der Produktpartikeln im Mahlraum. Aufgrund der kürzeren Verweilzeit des Produktes bei einem Durchgang durch den Mahlraum vom Produktzulauf zum Produktaustritt und dem somit geringeren Energieeintrag wird die Kontrolle der Produkttemperatur erleichtert, falls der Mahlkreislauf über gekühlte Ansatzbehälter verfügt.

Zusätzlich wurde die Rührwellengeometrie so verändert, dass eine verbesserte Mahlkörperzirkulation ohne Verpressung im Bereich der Mahlkörperabtrennung auch bei hohen Produktdurchsätzen erfolgt.

Somit kann bei vergleichbaren installierten Motorleistungen und Mahlraumgrößen eine höhere Produktionskapazität erreicht werden. Aufgrund der möglichen kleineren Mahlkörper und der höheren Produktdurchsätze wird dies bei einer Vielzahl von Produkten gleichzeitig mit geringerem Energiebedarf erreicht. Dies führt zwangsläufig zu geringerem Verschleiß an den Mahlkörpern und der Maschine und somit auch zu geringeren Stillstandzeiten, Wartungs- und Ersatzteilkosten bezogen auf die hergestellte Produktmenge. [*]

Ergebnisse von Feldversuchen mit realem Kundenprodukt

Zusammen mit der Firma Siegwerk Druckfarben wurden Feldversuche mit verschiedenen realen Produkten durchgeführt. Dabei zeigten sich vor allem zwei sehr interessante Ergebnisse:

- Der Leistungseintrag in den Mahlraum der Maschine konnte beim Wechsel vom Zeta Mahlsystem zum Neos Mahlsystem bei allen Produkten in einem sehr weiten Bereich zwischen 18 % und 143 % gesteigert werden, allerdings ist die potentielle Steigerung des Leistungseintrages von verschiedenen Kriterien abhängig. Wesentliche Faktoren sind hierbei, neben der installierten Motorleistung der Maschine, die Temperaturgrenze, die Viskosität und das rheologische Verhalten des Produktes. Während bei dem Zeta Mahlsystem die Leistungsgrenze der Maschine bei unterschiedlichen Produkten in Abhängigkeit von der Viskosität der stark scherverdünnenden Produkte oft nicht ausgefahren werden konnte, konnte mit dem Neos Mahlsystem die Leistungsgrenze der Mühle stets erreicht werden ohne die Temperaturgrenze des Produktes zu erreichen.

- Dies lässt sich zum einen natürlich mit der Kühlleistung der Maschine, zum anderen aber auch mit dem bereits diskutierten Viskositätseffekt erklären. Aufgrund der höheren Scherbeanspruchung und der somit geringeren Viskosität des Produktes in der Mühle wird das Produkt in der Nähe der Mahlraumwand und in Rührwellennähe besser ausgetauscht, wodurch sich wiederum eine verbesserte Ableitung der Wärme aus dem Mahlraum ergibt.

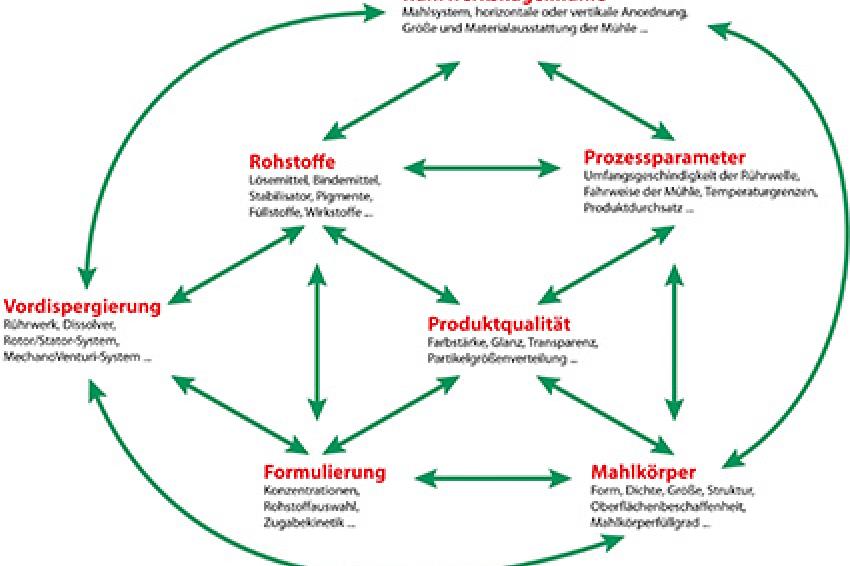

- Weiterhin wurde deutlich, dass sich durch die veränderte Leistungsdichte und die damit verbundene Steigerung der mittleren kinetischen Energie der Mahlkörper für das Erreichen konstanter Produktqualität, zwangsläufig Änderungen der Prozessparameter, wie Mahlkörpergröße, Umfangsgeschwindigkeit der Rührwelle, Produktdurchsatz ergeben.

- Jedoch ist das Zerkleinerungsergebnis von verschiedenen Parametern abhängig.

B. Schönstedt (Implementation of new bead mill technology into regular production, presentation, Dispersion Days, May 15th–17th 2017, Selb) zeigte, dass produktabhängig auch Anpassung der Formulierung notwendig sein können. In Abhängigkeit von der eingesetzten Mühlentechnologie kann es z. B. zu Änderungen in der Produktviskosität, der Farbstärke, der Transparenz oder des Glanzes kommen. Um die Spezifikation des Standards zu erreichen, ist daher im einfachsten Fall eine Anpassung der Konzentration des Lösemittels erforderlich, teilweise führte aber auch erst ein Austausch des Binders zum gewünschten Erfolg.

Zusammenfassung

Feldversuche mit verschiedenen Kunden haben gezeigt, dass sich durch den Einsatz des Mahlsystems Neos Steigerungen des Leistungseintrages und somit der Produktionsleistung von mehr als 100 % erreichen lassen. In Kombination mit der Anpassung von Betriebsparametern der Mühle und/oder der Formulierung des Produktes konnte dabei teilweise sogar bei konstanter Produktqualität der spezifische Energiebedarf drastisch verringert werden.

Ausschlaggebend für die erreichbare Steigerung der Produktionsleistung sind vor allem auch Produkteigenschaften, wie die Viskosität, das rheologische Verhalten und die Temperaturgrenzen. Bisher zeigte sich jedoch bei allen getesteten Produkten, dass die durch die installierte Motorleistung gegebenen Grenzen mit dem Neos Mahlsystem ausgefahren werden konnten.

Das Neos Mahlsystem steht im Technikum der Firma Netzsch-Feinmahltechnik in unterschiedlichen Mahlraumgrößen für Tests zur Verfügung. Für Maschinen mit dem Zeta Mahlsystem sind Conversion Kits verfügbar, so dass bestehende Maschinen umgerüstet werden können. Der dafür notwendige konstruktive Aufwand, sowie die notwendige Investition richten sich nach der installierten Motorleistung, der Materialausstattung sowie der Größe der Maschine.

* Dies zeigte der Autor in dem Beitrag „Effizienter Nachfolger“ Farbe und Lack 09/2017] an einem Beispiel.