MES – Baustein zur vertikalen digitalen Integration

Clariant führt global nutzbare Enterprise-Lösung ein

Anforderungen wie Echtzeitdaten, Reduzierung von Papierarbeit und manueller Datenerfassung, Fehlervermeidung und Steigerung der Datenqualität sind die Treiber für eine firmenweit einheitliche MES-Lösung bei Clariant. Mit einer Enterprise MES-Lösung werden die Lücken in der vertikalen digitalen Integration für die Produktion geschlossen.

Bei Clariant gibt es seit vielen Jahren vielerlei MES-Lösungen in mehreren Bereichen mit verschiedenen Funktionalitäten. Die meisten dieser Lösungen sind auf spezielle Anforderungen zugeschnitten, decken die Erfordernisse einzelner Betriebe oder Standorte ab, aber besitzen kein Interface zum ERP-System. Eine der wichtigsten Anforderungen der zunehmenden Digitalisierung, die Schaffung und das Arbeiten mit Echtzeitdaten, kann mit diesen MES-Lösungen nicht erfüllt werden. Zudem ist die Entwicklung, der Betrieb, sowie Wartung und Support dieser lokalen MES-Systeme aufwändig und kostenintensiv.

Aus diesen Gründen strebt Clariant nun die Einführung einer entsprechenden Enterprise-Lösung an. Um dem firmenweiten Ansatz gerecht zu werden, wurde ein Team aus mehreren Business Units (BU), der Excellence Organisation, der IT und dem Competence Center Digital Integration & MES gebildet, um die Anforderungen festzulegen und ein resultierendes Pilotprojekt umzusetzen.

Anforderungen an eine Enterprise MES-Lösung

Gemeinsam wurden generelle und funktionelle Anforderungen festgelegt. Die wichtigsten generellen Anforderungen sind:

- Die entstehende MES-Lösung sollte flexibel, standardisiert und skalierbar sein.

- Sie soll das Arbeiten mit Papier- und Excel-Lösungen reduzieren und Daten aus der Produktion in Echtzeit im ERP verfügbar machen.

- Nutzung von standardisierten Datenschnittstellen zum ERP-System und auch insbesondere zur Anlagenautomatisierung

- Das Frontend für die Nutzung des MES in der Produktion soll browserbasiert sein, um Softwareinstallationen, sowie deren Wartung zu vermeiden und um die Lösung auch auf mobilen Plattformen zu verwenden.

- Das MES muss mehrsprachig nutzbar sein und über eine Online-Sprachumschaltung verfügen.

- Jeder Nutzer erhält sein eigenes Login unter Nutzung des Active Directory Accounts.

- Die Entwicklungs- oder Customizing-Kosten müssen ermittelt werden und mit einer entsprechenden Kosten-Nutzen-Rechnung belegt werden.

- Die Einführung des MES muss mit überschaubarem Aufwand realisierbar sein und mit einem Train-the-Trainer – Prinzip durchführbar sein. Es müssen lokale MES-Spezialisten ausgebildet werden, die ihre Betriebe kennen und die MES-Lösung einführen können, sowie erste Ansprechpartner in den Betrieben sind.

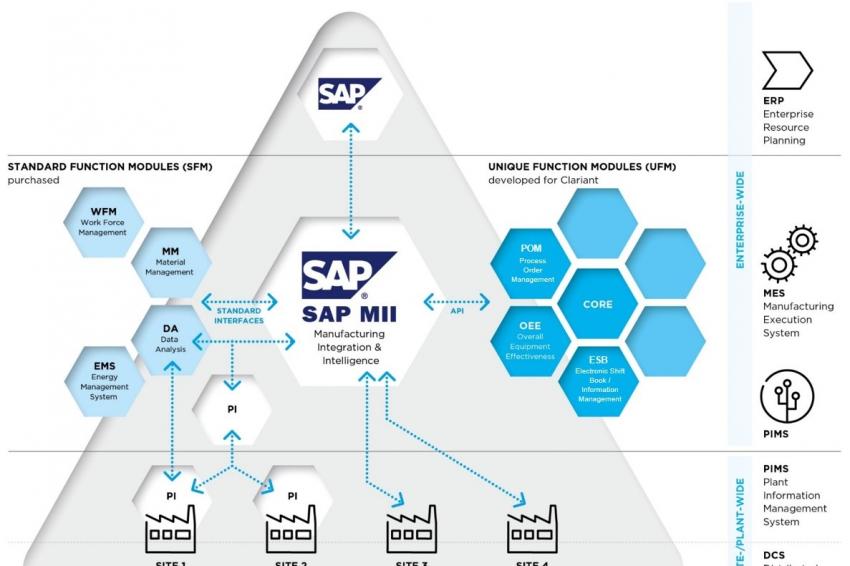

Ausgehend von den generellen System- und Funktionsanforderungen erfolgte eine Evaluierungsphase zur Systemauswahl. Hierbei wurde immer die Kombination aus System, Systemhersteller und Systemintegrator betrachtet. Am Ende dieser Phase fiel die Entscheidung auf das Produkt SAP MII (Manufacturing Integration and Intelligence) mit einem Systemintegrator, der mit MII bereits mehrere MES-Systeme aufgebaut hat und über entsprechende Erfahrungen im Bereich der Prozess-Industrie verfügt. Die ausschlaggebenden Argumente für die Systementscheidung waren die Flexibilität der MII – Plattform, die gute Konnektivität zum ERP und zu den Anlagenautomatisierungssystemen. Ebenfalls wichtig ist mit SAP, den gleichen Systemanbieter wie zum ERP-System zu haben und damit zu einer homogenen Infrastruktur beizutragen und gleiche etablierte Service- und Supportstrukturen nutzen zu können.

Für die Realisierung der Funktionen wurde eine modulare Vorgehensweise favorisiert, wobei generell offen bleibt, ob Funktionen / Module mit SAP MII speziell entwickelt werden oder kommerzielle Software, die den definierten technischen Anforderungen und Schnittstellenerfordernissen genügt, zum Einsatz kommt und in das User-Interface eingebettet wird.

Für das Pilotprojekt wurden folgende Module für eine Realisierung festgelegt:

- Das Modul ESB (Electronic Shift Book) dient dem Informationsmanagement in den Betrieben, mit den Schwerpunkten Dokumentation, Nachvollziehbarkeit und behördenfestes Schichtprotokoll. Das Modul ist aber auch Framework für die anderen Funktionen.

- Das Modul OEE (Overall Equipment Effectiveness) ist eine Performance Analyse zur Steigerung der Anlagenverfügbarkeit und wichtiger Bestandteil eines kontinuierlichen Verbesserungsprozesses

- Das Modul POM (Process Order Management) knüpft nahtlos an im ERP bereits etablierte Planungs- und Terminierungsprozesse an und macht, sowohl für die Planung als auch für den Anlagenfahrer den Status eines Prozessauftrages beim Durchlaufen komplexer Herstellschritte transparent. Buchungs- und Rückmeldeprozesse von und zum ERP laufen damit nahezu in Echtzeit ab.

- Der CORE dient der Einbettung der Module in eine Gesamtapplikation mit Funktionen für Konfiguration und Anpassung, Schichtgenerierung, Userverwaltung, Rollen- und Rechtemanagement und allgemeiner Administration.

Ebenfalls wurden in einer sehr frühen Projektphase bereits die Verantwortlichkeiten festgelegt. Der „Eigentümer“ des MES ist die Excellence Organisation, die BU und Betriebe sind die Kunden, die IT ist der Betreiber und das Department Global Technology & Innovation (GTI) ist verantwortlich für technische Strategie, Beratung und Umsetzung.

Realisierung des Pilotprojektes

Das Projekt wurde durch ein Projektteam bestehend aus je einem Vertreter dreier beteiligter BU, der IT, unserer Excellence Organisation und dem Department GTI durchgeführt. Nach anfänglichen organisatorischen Problemen in der Zusammenarbeit aller Projektbeteiligten, ausgelöst insbesondere durch die hohe Komplexität der Aufgabe und den zeitlichen Möglichkeiten der Beteiligten, haben wir die Zusammenarbeit zwischen den Projektmitgliedern und dem ausführenden Softwaredienstleister auf eine cloudbasierte Projektmanagementlösung auf SCRUM-Basis umgestellt. Durch diese Maßnahme konnte der Projektablauf effektiver und sicherer gestaltet werden. Nicht optimale Lösungen und Bugs wurden schnell erkannt und beseitigt; die Kommunikation aller Projektbeteiligten erfolgte objektorientiert ohne Nutzung von Excel und Mail auf einer zentralen Plattform.

Das Pilotprojekt wurde gerade abgeschlossen. Eine Nutzung der MES-Lösung durch aktuell bereits 20 Betriebe und ca. 1500 Produktionsmitarbeiter unterstreicht die hohe Akzeptanz. Weitere Rollout sind in 2018 für den Raum Asia/Pacific und Nordamerika geplant. Besonderes Augenmerk muss und wird dabei auf der Ausbildung der lokalen Know-How-Träger und deren Ausstattung mit geeigneter Methodik und Trainingsmaterial liegen.

Benefits der Enterprise MES-Lösung und Ausblick

Der bereits in der Pilotphase entstandene Pull nach dem neuen System, führte zu einen deutlich schnelleren Roll Out Fortschritt als geplant und zeigt, wie gewünscht und wertschöpfend eine MES-Lösung in den Standorten und Betrieben ist. Jedes der Funktionsmodule ESB, OEE und POM bringt natürlich durch seine Funktionalität Prozessverbesserungen für die Nutzer, wie:

- professionelles Informationsmanagement einhergehend mit der Reduzierung von Prozesskomplexität und Effektivitätsverbesserung

- Steigerung der Anlagenverfügbarkeit OEE / UEE

- Durchgängig transparente Produktionsplanung und Produktionsauftragsbearbeitung

Der strategische Benefit ist, dass es zum ersten Mal eine MES-Enterprise-Lösung bei Clariant gibt, die die vertikale Datenintegration der Produktion ermöglicht. So wird die reale Abbildung von Produktionsprozessen im ERP unterstützt und ein Arbeiten mit Echtzeitdaten ermöglicht. Das führt zu Standardisierungen von Prozessabläufen und zu einer Steigerung der Entscheidungsqualität.

Mit jeder weiteren lokalen Softwarelösung, die durch das MES abgelöst werden kann, wird es Kosteneinsparungen und Kostenverdünnungen geben, da weniger Gesamtaufwand für Entwicklung, Betrieb und Wartung erforderlich ist.

Für die weitere Entwicklung des MES wurde ein firmenweites Expertenteam gebildet. Neue Module und Funktionen werden ausgerichtet an den Erfordernissen in den Business Units entwickelt oder falls möglich zugekauft und eingebunden.

Eine der wichtigen nächsten Aufgaben wird die Ankopplung der Prozessautomation sein, um die vertikale Datenintegration komplett durchgängig zu gestalten.