Modulare Produktion setzt auf MTP

Die modulare Produktion kommt und setzt auf MTP als Schlüssel zum Erfolg

Herstellungsprozesse in der chemischen und pharmazeutischen Industrie müssen flexibel, schnell und kostengünstig sein. Zur intelligenten Anpassung an neue Bedingungen, wie veränderte Produktionsmengen, variable Einsatzstoffe oder flexible Produktanpassungen, sind neuartige, modulare Anlagenkonzepte gefragt. Insbesondere die Biopharmabranche beschäftigt sich deshalb intensiv mit innovativen Konzepten für die Planung und den Bau ihrer hochspezialisierten Prozessanlagen. Die Vorteile dieser neuen smarten Produktionsform liegen auf der Hand: Kleinere Chargen, schnellere Zyklen, effizientere Produktion, einfache Umrüstmöglichkeiten, vernetzte und modulare Hardware, intelligente Module, die miteinander wie die Geräte beim Smart Home kommunizieren. Modulare Anlagen sollen eine mühelose Anpassung des Anlagendesigns und den Wechsel von der Batch- zur kontinuierlichen Produktion ermöglichen.

Unter dem Motto „Process Industry: Future Production is Modular & Open“ fand auf der diesjährigen Achema in Frankfurt eine Sonderschau von NAMUR, PNO, ProcessNet, VDMA und ZVEI statt. Verschiedene Demonstratoren machten das Thema der modularen Produktion & Automation greifbar und verdeutlichten, was in diesem Zukunftsfeld schon möglich ist. Am Gemeinschaftsstand waren von Modulbauern und Automatisierungslieferanten bis zu Endanwendern alle Firmen vertreten, die für das Gesamtsystem Verantwortung tragen und es weiterentwickeln. Automatisierungsunternehmen wie ABB, Copa-Data, Emerson, Endress+Hauser, Festo, Turck, Hima, Knick, Krohne, Pepperl+Fuchs, Phoenix Contact, Stahl, Samson, Schneider Electric, Semodia, Siemens, Wago und Yokogawa waren ebenso vertreten wie Universitäten (TU Dresden/P2O Lab, Helmut- Schmidt-Universität Hamburg, TU Ingolstadt, Fraunhofer IFF) sowie zahlreiche Anwender aus der chemisch-pharmazeutischen Industrie wie BASF, Bayer, Covestro, Evonik oder Dow.

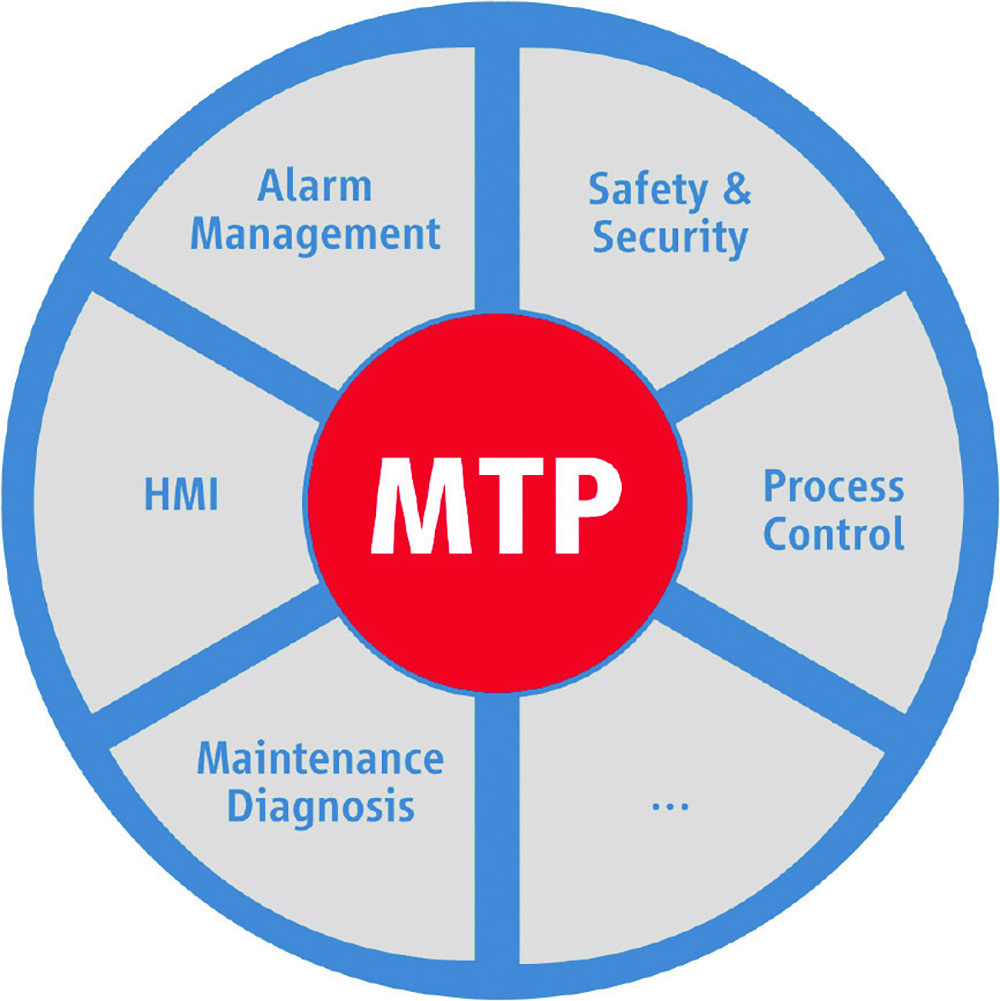

Ein Schwerpunkt der Sonderschau war die Kerntechnologie der modularen Automation – das Module Type Package (MTP), das den einzelnen Modulen eine digitale Beschreibung und Orchestrierung gibt. MTP ist eine Beschreibungssemantik, mit deren Hilfe hochflexible Anlagen, das Labor oder Technikum einfach und schnell rekonfigurierbar gemacht werden.

„Viele unsere Pharma- und Chemiekunden sind sehr innovativ und viel technologieoffener als noch vor 15 Jahren. Sie wollen in die Zukunft investieren.“

Axel Haller, Segment Manager Specialty Chemical bei ABB und Vorsitzender des ZVEI-Arbeitskreises Modulare Automation

Module Type Package als einheitlicher Standard

Derzeit arbeitet die Automatisierungsbranche an einer offenen Standardschnittstelle, das Zauberwort heißt: MTP – Module Type Package. Denn eine durchgängige Modularisierung von Anlagen – vom Engineering bis zum automatisierten Betrieb – lässt sich nur realisieren, wenn es verbindliche und einheitliche Standards gibt. Daher haben NAMUR, die Interessensgemeinschaft Automatisierungstechnik der Prozessindustrie, und ZVEI, der Verband der Elektroindustrie in Deutschland, eine Reihe von Anforderungen aufgestellt und unter dem Begriff Module Type Package veröffentlicht. Das Konzept dient zur herstellerübergreifenden Beschreibung der Automatisierung von Prozessmodulen sowie einer übergeordneten Automatisierungsebene zu deren Einbindung und Orchestrierung.

Was 2014 als Vision begann, ist inzwischen Realität geworden. Gemeinsam mit der VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA) sind die ersten Teile der Spezifikation bereits in die Richtlinienreihe VDI/VDE/NAMUR 2658 überführt worden. Diese beschreibt das standardisierte MTP-Konzept, definiert die Modellierung von Bedienbildern und Moduldiensten sowie die Schnittstellen für die auszutauschenden Daten. Mit den MTPs, die auf dieser Basis entstehen, lassen sich bereits 50 bis 70 % der Engineering-Tätigkeiten auf Anwenderseite unterstützen. Mit jedem weiteren veröffentlichten Blatt der Richtlinie, etwa zu Anforderungen an das Alarmmanagement sowie Diagnose und Maintenance, kommen weitere Erleichterungen hinzu. Die technologische Basis ist also vorhanden. Die noch ausstehenden Blätter der entsprechenden Richtlinie sollen innerhalb der nächsten zwei Jahre veröffentlicht werden. (Quelle: Gemeinsamer Statusbericht von NAMUR, ProcessNet, VDMA und ZVEI (12/2021))

Axel Haller, Segment Manager Specialty Chemical bei ABB und Vorsitzender des ZVEI-Arbeitskreises ‚Modulare Automation‘, sieht vor allem die Time to Market als wichtigen Treiber für die modulare Automation. „Die Märkte der Prozessindustrie werden immer volatiler. Neue Produkte kommen in rascher Folge auf den Markt. Damit verbunden ändern sich die Anforderungen an die Produktion. Während früher Anlagen nahezu unverändert über Jahrzehnte betrieben wurden, unterliegen sie heute einem ständigen Anpassungsprozess. Unsere Produkte haben heute einen kurzen Lebenszyklus von vielleicht noch im Schnitt fünf Jahren, früher war das doppelt so hoch. Also müssen wir schneller mit den Produkten auf dem Markt sein, vom Labor und der Entwicklung über das Scale-up bis zur Produktion. Ein modularer Aufbau unterstützt dies. Das MTP ist dabei die entscheidende Schnittstelle in der modularen Automation und modularen Produktion.“

Haller, der schon seit 20 Jahren im Umfeld der chemischen Industrie tätig ist, sieht eine Aufbruchstimmung in der einst als konservativ geltenden Chemiebranche, wo Neuerungen manchmal viel Zeit benötigen, um akzeptiert zu werden. „Viele unserer Pharma- und Chemiekunden sind sehr innovativ und viel technologieoffener als noch vor 15 Jahren. Sie wollen in die Zukunft investieren. Und da wird die modulare Produktion eine Rolle spielen, vor allem, um effizienter und flexibler produzieren zu können. Es geht darum, schneller fortschrittliche Methoden zu adaptieren und zu etablieren und nicht erst ein paar Jahre zu warten, ob sich ein neues Verfahren bei anderen Anwendern bewährt hat. Die Schnelllebigkeit unserer Zeit trägt hier zum Umdenken mit bei.“

Heute wird daher bei vielen Produktionsanlagen schon modular mitgedacht, um eine flexible schnelle Produktion zu ermöglichen. Früher herrschten in der Automatisierung monolithische Systeme oder heterogene Einheiten vor, die sich nur schwierig in ein vorhandenes System integrieren ließen bzw. zusätzliche Programmierleistungen benötigten. Heute will man die Intelligenz direkt in den Modulen einbauen. MTP ist dabei nicht nur für Neuanlagen geeignet, sondern lässt sich auch in Bestandsanlagen nutzen, um neue Komponenten einzubinden.

Immer mehr Anwendungsfelder für modulare Produktion

Sinnvoll ist MTP in Produktionsbereichen und Branchen mit hoher Modularität. Diese gibt es in der Feinchemie, Pharmazie und Biopharmazie sowie der Nahrungsmittelproduktion mit übersichtlichen Produktionsvolumina. Die Stahlindustrie oder der chemische Großanlagenbau sind naturgemäß nicht die ersten Ansprechpartner für modulare Produktion. Ein interessantes Einsatzgebiet könnte sich aber bei der mobilen Erzeugung von Wasserstoff zeigen. „Ich brauche Module für elektrische Energie, Wasseraufbereitung, einen Elektrolyseur, eine Trocknungseinheit zum Trocknen des Gases und eine Kompressoreinheit. Alles in dem System zur Wasserstofferzeugung ist modular aufgebaut. Und in Verbindung mit der Energiezufuhr durch erneuerbare Energien, mit Fotovoltaik- und Windenergieanlagen als weitere Module, kann grüner Wasserstoff in Zukunft bald flächendeckend und da wo nötig direkt vor Ort erzeugt und genutzt werden. Auch für neue Technologien wie Carbon Capture bietet sich eine Modulbauweise an“, nennt Haller weitere potenzielle Einsatzgebiete.

Viele Modullieferanten haben bereits Erfahrungen mit MTP gemacht, unterstützt von den Automatisierungsanbietern, die unter Führung des ZVEI in großer Zahl am MTP-Konzept mitwirken. Was noch fehlt, ist die breite Nachfrage der Anwender. Mit BASF, Bayer, Evonik und Merck gibt es Early Adopters, die in diversen Pilotprojekten Erfahrungen gesammelt und damit nachgewiesen haben, dass das MTP-Konzept für den Anwender von Nutzen ist und die geforderte Herstellerunabhängigkeit und Interoperabilität gegeben ist. So konnte Evonik das Konzept bereits anhand der Implementierung einer Kälteaggregateinheit als Package Unit in einer seiner Brownfield-Anlagen in Singapur demonstrieren. Merck hat ebenfalls bereits konkrete Projekte mit der MTP-Technologie unterstützt, sowohl in Deutschland als auch in USA und Asien. Das Unternehmen hat u. a. in seinem Pharmabereich eine Dünnfilmdestillation, Dosieranlagen und eine Membranfiltrationseinheit mit MTP implementiert, schreibt der ZVEI auf seiner Homepage.

Außer Pilotprojekten gibt es allerdings noch keine griffigen Beispiele. „Wir stehen bei der modularen Produktion noch am Anfang, wirklich real im großen Maßstab ist noch keine Anlage serienfertig oder in Betrieb“, sagte Haller im Gespräch mit dem CHEManager. Die Grundfunktionen seien aber schon alle da und können in laufende Prozesse integriert werden, d. h. auch ältere Anlagen, die noch ein paar Jahre laufen, können bei Bedarf im fließenden Prozess umgestellt werden. Haller empfiehlt, bei Neuausschreibungen darauf zu achten, dass die Modulbauer gleich MTP berücksichtigen, damit sich der neue Standard etabliert. Langsam baut sich also ein MTP-Ökosystem auf, da immer mehr Anwender Interesse an der modularen Automation zeigen. Entscheidend ist, so Haller, die Produktionsverantwortlichen in den Unternehmen, speziell mittelständischen Produktionsbetrieben vom Mehrwert des MTP zu überzeugen. Auf Managementebene ist bereits eine hohe Bereitschaft gegeben, aber auch da bedarf es sinnvoller Risikobewertungen und Vorteilsanalysen.

Fazit

Durch die modulare Produktion können sich Markteinführungszeiten verkürzen, die Flexibilität der Produktion erhöhen und Investitionsrisiken reduzieren. Standardisierte Schnittstellen der Prozessmodule erlauben es, diese schnell in (bestehende) Anlagen zu integrieren. Das Module Type Package (MTP) nimmt dabei eine Schlüsselrolle ein. Diverse Pilotanlagen bei namhaften Unternehmen haben bereits gezeigt, dass das MTP-Konzept für den Anwender von Nutzen ist. Ob es tatsächlich zum Markterfolg wird, steht und fällt mit der breiten Nachfrage der Anwender.