Smarte Filter: Ein System zur vorausschauenden Wartung und Produktionsoptimierung

Kleine Box mit großem Inhalt

Die echtzeitnahe Verfügbarkeit von Informationen in Kombination mit der digitalen Verarbeitung erfasster Daten erweitert im Smart Filter Konzept der Firma Wolftechnik die Möglichkeiten der reinen Überwachung von Filtersystemen deutlich. Es entstehen neue Ansätze in der Organisation und Steuerung, wie die vorausschauende Wartung und Zustandsüberwachung „smartifizierter“ Filtrationsanlagen, durch die bspw. das aufwändige Öffnen der Filterkammer zur Sichtprüfung entfällt. Neben der Anzeige und Alarmfunktion ist das Gesamtsystem in der Lage, datenbasiert eigenständig Servicezeiten zu planen, die optimal in den Prozessablauf passen. Das optisch an moderne Bedürfnisse angepasste Monitoring erfolgt über ein Dashboard auf dem Smartphone,

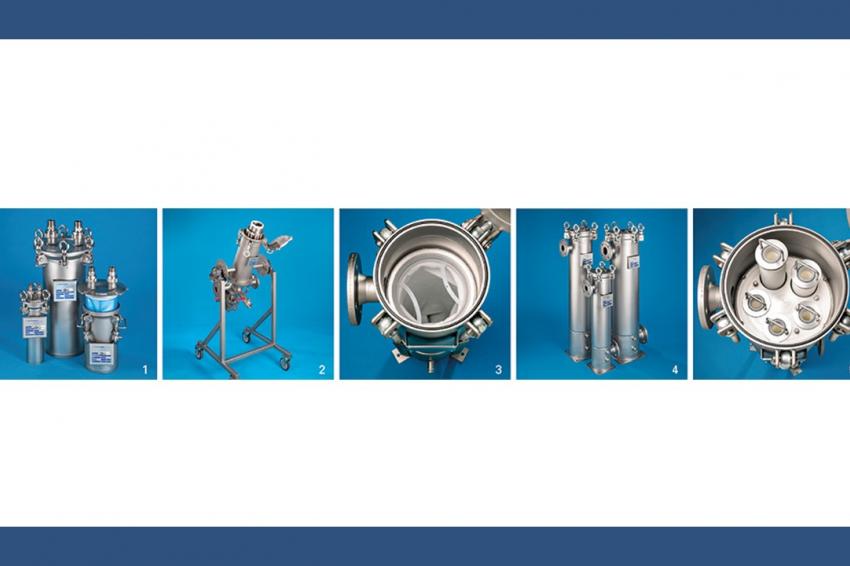

dem Tablet oder in der Leitwarte. Aus den gewonnenen Daten können unterschiedliche Mehrwertdienste generiert werden. Die „smarte“ Filtertechnik lässt sich für jedes Wolftechnik Filtersystem und nahezu jeden Prozess in der chemischen Industrie modifizieren.

Universell in einer Box

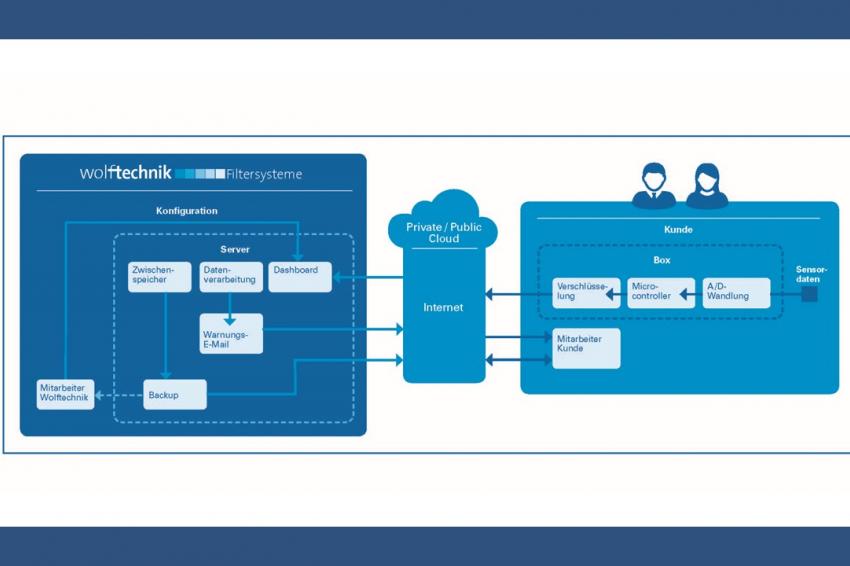

Das Smart Filter Konzept ist eine Neuentwicklung. Primäres Entwicklungsziel war es, eine Plattform zu konzipieren, die mit variablen Stellgrößen für jedes Filtersystem und jeden Prozess modifizierbar ist. Für die Umsetzung wurde ein Konzept aus zusätzlicher Sensorik in Kombination mit Mikrocontrollern und einer dahinterliegenden IT-Infrastruktur entwickelt. Bei der Weiterentwicklung einer ersten Studie in ein marktreifes Produkt war eines der Ziele, die Mikrocontrollereinheit als eine anwenderfreundliche Lösung in Form einer Box zu konzipieren, in die nur die Sensoren sowie Strom und ein LAN-Kabel zur Weiterleitung des Signals ins Intranet oder Internet eingesteckt werden, ohne die Box öffnen zu müssen. Das Ergebnis ist die „Smarte Filter Box“. Eine kleine Universal-Box für jede Anwendung, jedes Filtergehäuse, jeden Sensor. Die Box übernimmt alle Funktionen, die notwendig sind, um das Signal der Sensoren auszuwerten, umzuwandeln und zu verschlüsseln.

Ebenso unkompliziert sollte die Ausrüstung der Druckbehälter mit der für die Messung benötigten Sensorik sein. Auch das ist gelungen. Benötigt wird nur die Anschlussmöglichkeit für die Sensoren. Entweder direkt am Behälter oder in der Zulauf- oder Ablaufleitung, um Druck, Temperatur, Durchsatz, Trübung oder Leitfähigkeit der beinhalteten Medien zu erfassen. Maximal sind fünf Eingänge vorgesehen. Der Sensor sollte sein Signal in 4–20 mA abgeben und einen M12-Stecker aufweisen. Ist das der Fall, kann jedes Filtergehäuse auf ein smartes Filtersystem umgestellt werden.

Der Filtercontroller überwacht im Filtersystem die Betriebsparameter, sendet Daten und empfängt Befehle. Anders als im ursprünglichen Konzept vorgesehen, in dem die Mikrocontrollereinheit mit einem im Umfeld des Endanwenders installierten Gateway kommuniziert, also einem Rechner, der Daten- oder Rechnernetze verbindet, konnte die Funktion des Gateways als zentraler Eintrittspunkt in das Intranet des Anwenders oder das Internet jetzt auch in die Box mit integriert werden. Über das an die Smarte Filterbox angeschlossene LAN-Kabel werden die Daten in einer aggregierten Form verschlüsselt direkt an die voreingestellte Adresse gesendet, dort über ein Dashboard visualisiert, verarbeitet, zwischengespeichert und bei Bedarf in einer Datenbank abgelegt, die beim Anwender oder beim Servicepartner Wolftechnik gehostet ist. Eine Applikation, der „Filter Assessment Service“, ein Filterbewertungsdienst, überwacht die Filterparameter aus den Sensordaten und kann daraus Entscheidungen ableiten.

Smarte Druckmessung

„Smarte“ Filtersysteme bieten im Dauerbetrieb und im Chargenbetrieb erhebliche Vorteile. Anschaulich wird das Prinzip am Beispiel der Differenzdruckmessung, die ein geeignetes Verfahren ist, um ein sich ankündigendes Verstopfen oder vielmehr Verblocken eines Filters zu erkennen und zu vermeiden. Der Differenzdruck, den man auch als Widerstand im Filter bezeichnen könnte, ist die Differenz zwischen Eingangsdruck und Ausgangsdruck und wird in bar angegeben. Bei konstantem Durchfluss und passender Anströmgeschwindigkeit sollte die Druckdifferenz unter einem definierten Wert liegen. Der Reinigungs- oder Filterwechselprozess wird bei einem festgelegten Grenzwert durchgeführt.

Im „smarten“ Filtersystem liefern Relativdrucksensoren vor und nach dem Filter ihren momentan gemessenen Druck über ein stromcodiertes Signal an die Smarte Filterbox, in der die Eingangssignale in einen digitalen Datenstrom umgewandelt und zur Weiterverarbeitung an den Filtercontroller übergeben werden. Die Mikrocontrollereinheit wertet die Messdaten aus und verschlüsselt sie. Über das Intranet oder Internet werden die Daten direkt an ThingsBoard zur Umwandlung der Signalwerte in entsprechende Druckwerte und zur Visualisierung auf dem Dashboard weitergeleitet. Über die Visualisierung können berechtigte Personen den Druckverlauf und somit den Zustand des Filters auf unterschiedlichen Ausgabegeräten in „near real-time“ überwachen. Im System können Benutzergruppen angelegt werden. Sollte ein Filter einen vorgegebenen Grenzwert überschreiten, kann eine E-Mail-Benachrichtigung versendet oder ein Alarm ausgelöst werden. Ein sich ankündigendes Verblocken wird sofort erkannt. Der notwendige Filterwechsel erfolgt zu einem optimalen Zeitpunkt.

Auf dem Dashboard kann überwacht werden, ob ein neu eingesetzter Filter richtig arbeitet, also mit dem korrekten Anfangsdruckwiderstand und ob der Filter bis zum Chargenende stabil im Differenzdruck bleibt. Auf ungewöhnliche Schwankungen im Prozess kann schnell und adäquat anhand der Datenhistorie und der Verlaufskurven der letzten zwei bis drei Stunden reagiert werden. Zur Dokumentation kann ein Protokoll aufgezeichnet werden, auf das die Qualitätskontrolle bei Bedarf zurückgreifen kann.

Nicht ohne Partner

Der smarte Filtercontroller wurde in Zusammenarbeit mit dem Mittelstand 4.0-Kompetenzzentrum Stuttgart entwickelt. Denn hinter der Zukunftstechnologie steckt ein anspruchsvolles IT-Konzept. Ein erster Prototyp des smarten Filtercontrollers konnte Ende 2018 erfolgreich getestet und in ein Wolftechnik-Filtersystem eingebaut werden. Dieser Prototyp musste nun anwenderfreundlich optimiert und in ein verkaufsfähiges Serienprodukt weiterentwickelt werden. Auch musste das Thema Datensicherheit in die Weiterentwicklung mit einbezogen werden. So war im ursprünglichen Konzept eine Cloud-Lösung vorgesehen, die nun dahingehend abgewandelt wurde, dass alle Daten ausschließlich im Intranet des Anwenders verbleiben können. Oder verschlüsselt zum Servicepartner Wolftechnik, auf dessen gesicherten Server übertragen werden. Je nach Wunsch des Anwenders.

Der letzte Entwicklungsschritt bis zum fertigen Serienprodukt wurde mit der Studentec gegangen. Für das Serienprodukt, die Smarte Filterbox, wurden dabei ausschließlich Komponenten verwendet, die auch in handelsübliche Schaltschränke eingebaut werden können. Alle sind CE-konform geprüft. Die Ausgabe der in der Box aufbereiteten Daten läuft auf ThingsBoard. Die Box wird bei Wolftechnik vorkonfiguriert und in ThingsBoard aufrufbar ausgeliefert. Einstellungen lassen sich individuell vornehmen.

Skalierbare Mehrwertdienste

„Smarte“ Filtersysteme ermöglichen neue Services wie bspw. einen Austausch der Betriebsdaten mit einem spezialisierten Servicepartner. Neben der Überwachung der Betriebsparameter kann bei Störungen am Filtersystem eine zeitnahe Diagnose durch den Experten erfolgen und Fehlerursachen können anhand der vorhandenen Daten detektiert werden. Durch die Vernetzung mit dem Servicepartner lässt sich zudem die eigene Lagerhaltung optimieren, wenn Komponenten für den Filterwechsel just in time versendet werden. Die automatische Ersatzteilbeschaffung kann mit einem Benachrichtigungsservice weiter aufgewertet werden.

Neben neuen Services wie den beschriebenen, handelt es sich bei einem „smarten“ Filter um ein System zur vorausschauenden Wartung und Produktionsoptimierung. So werden die Daten im ersten Schritt für Predictive Maintenance verwendet. Also einer Instandhaltung, die von den in Echtzeit verfügbaren Daten lernt und Ereignisse vorhersagbar und damit planbar macht. Sowie für Assessment Management, also die Bewertung, Steuerung und Dokumentation. Im zweiten Schritt können mithilfe der Daten Workflows aufgebaut werden, wie bspw. Digital Procurement (digitale Beschaffung). Um etwas weiter in die Zukunft zu greifen, wäre es vorstellbar, die Daten in eine künstliche Intelligenz (KI) einfließen zu lassen.

Autor