Zentrifugalabscheider

Welcher Zyklon-Typ ist der Beste?

Bei einem Forschungsprojekt wurde ein zweistufiger, im Unterhalt teurer Multizyklon mit hoher Abtrennleistung entwickelt. Als wirtschaftlicher zeigte sich ein optimiertes Standardgerät.

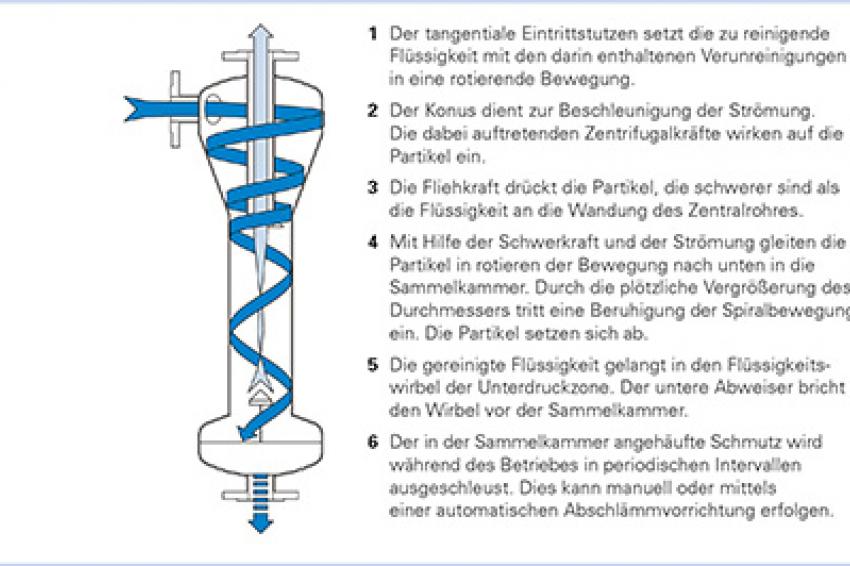

Zur Abscheidung von Feststoffpartikeln aus wässrigen Medien können Zentrifugalabscheider eingesetzt werden. Durch die spezielle Strömungsführung im Innern dieser Feststoffabscheider wird das Medium in eine rotierende Bewegung versetzt. Es bildet sich ein Wirbel aus, daher auch der Name Hydrozyklon. Die dabei auftretenden Zentrifugalkräfte wirken auf die abzutrennenden Partikel ein und ermöglichen effiziente Abtrennleistungen. Hierzu ist der untere Teil des Hydrozyklons konisch ausgeführt. In diesem Teil wird die leichtere Fraktion nach innen verdrängt, schwere Partikel werden durch die Zentrifugalkraft außen gehalten und im Unterlauf ausgetragen. Die leichtere Fraktion, die nach innen verdrängt wird, wird im Oberlauf ausgetragen.

Wolftechnik Zentrifugalabscheider eignen sich besonders zur Abtrennung von harten und festen Partikeln wie Sand, Glas oder Metall. Sie werden bspw. in der Automobilindustrie eingesetzt. Vor dem Lackieren müssen die Fahrzeugkarossen von Verunreinigungen aus dem Rohbau (Schweißprozess) gereinigt und entfettet werden. Die durch die Karossen eingetragenen Metallpartikel sollen aus den Entfettungsbädern kontinuierlich entfernt werden um eine bessere Reinigungswirkung zu erzielen. Eingesetzt werden WTZA Wolftechnik-Zentrifugalabscheider. Durch den tangentialen Eintritt und die spezielle Strömungsführung im Innern der Zentrifugalabscheider können auch sehr feine Metallpartikel entfernt werden. Wolftechnik-Zentrifugalabscheider können aus C-Stahl, Edelstahl oder Kunststoff gefertigt werden. Bei gleichem Innenaufbau werden sie in den Baureihen WTEZA, WTDZA und WTFZA hergestellt und unterscheiden sich in der Zugänglichkeit von Eintrittskammer und Schmutzsammelkammer.

Definition Trennkorn

Bei Zentrifugalabscheidern wird der Dichteunterschied zwischen den abzutrennenden Stoffen und dem zu reinigenden Medium genutzt. Anders als bei Kerzenfiltern und Beutelfiltern wird hier die Rückhalterate oder der Wirkungsgrad in Bezug auf 50 % der abtrennbaren Stoffe mit einer bestimmten Partikelgröße und einem bestimmten spezifischen Gewicht (Dichte) als Trennkorn angegeben. So bedeutet bspw. ein Trennkorn von 40 µm bei Sandpartikeln (spezifisches Gewicht: 3 g/cm3), dass 50 % der Sandpartikel mit der entsprechenden Partikelgröße zurück gehalten werden. Das Trennkorn des gleichen Gerätes für schwerere Eisenpartikel (spezifisches Gewicht: 7 g/cm3) wird aber bei gleicher Durchsatzleistung bereits bei 25 µm liegen. Bei der Angabe des Trennkorns sollten neben dem spezifischen Gewicht auch die Durchsatzleistung und der Differenzdruck verglichen werden. Nur das Zusammenspiel dieser vier Größen macht die Beurteilung eines Zentrifugalabscheiders möglich.

Multizyklone

Die Zielsetzung unterschiedlicher Forschungs- und Entwicklungsprojekte der Firma Wolftechnik war es neben der Trennaufgabe, die Rückhalterate der Zyklone weiter zu verbessern. Gleichzeitig sollte die Durchsatzleistung erhöht werden. Klassisch werden dafür mehrere Hydrozyklone parallel angeordnet. Der Zulauf erfolgt über eine zentrale Hauptleitung. Jeder Hydrozyklon wird mit gleichem Druck und gleicher Geschwindigkeit angesteuert, was nötig ist um die gleiche Abtrennleistung zu erzwingen.

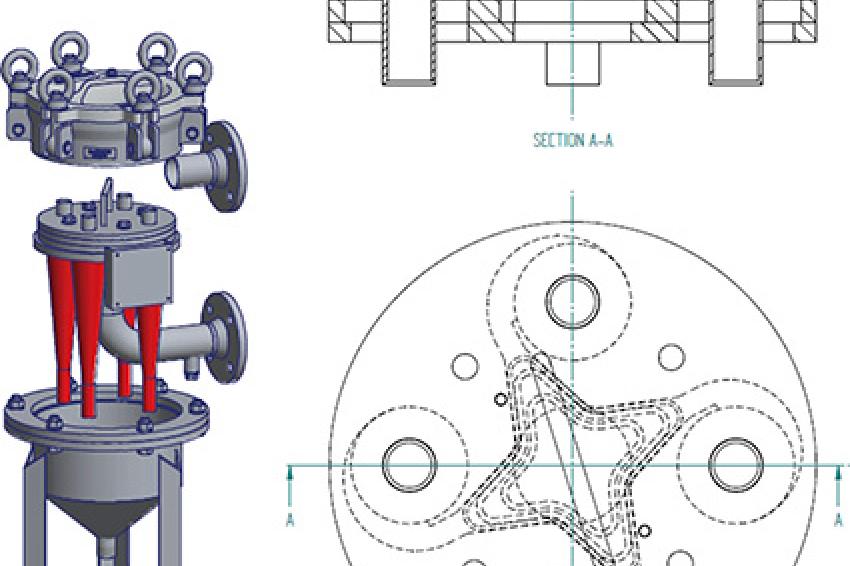

Es können aber auch mehrere kleine Hydrozyklone in einem Behälter untergebracht werden. Man spricht dann von einem Multizyklon. Der Vorteil liegt in der leichten Parallelisierbarkeit großer Zahlen an Hydrozyklonen. Der Zulauf zu den einzelnen Zyklonen erfolgt direkt aus dem Behälter. Ein Nachteil dieser Variante besteht darin, dass Grobgut im Vorlagebehälter sedimentiert. In einem von Wolftechnik initiierten ersten Forschungsprojekt mit dem Institut für Mechanische Verfahrenstechnik und Mechanik (MVM) des Karlsruher Instituts für Technologie (KIT) wurde der Zulauf eines herkömmlichen Multizyklons mit dem Ziel untersucht, einen neuen Multizyklon zu entwerfen, der eine einfache Zulaufgeometrie aus einer Verteilerplatte aufweist und im Zulauf keine Probleme mehr durch die Sedimentation von Grobgut verursacht. Das Forschungsprojekt lieferte im Resultat die Aussage, dass ein solcher Multizyklon möglich ist. In Eigenregie optimierte Wolftechnik den Multizyklon mit Verteilerplatte (WTMZA Wolftechnik-Multizyklon) am eigenen Teststand an der Universität Karlsruhe weiter. Optimiert wurden Durchsatzleistung, Strömung und Differenzdruck. Dabei stellt die Verteilerplatte eine definierte Strömungsverteilung zu den einzelnen Zyklonen sicher, wodurch die Rückhalterate verbessert wird. Ein WTMZA Wolftechnik-Multizyklon kann 2, 4, 6, 8 oder mehr Einzelzyklone beinhalten. Ein 4-er WTMZA Multizyklon (WT4MZA) mit vier Einzelzyklonen von je 4 m3/h Durchsatzleistung erbringt eine Durchsatzleistung von 16 m3/h, ein WT10MZA käme somit auf eine Durchsatzleistung von 40 m3/h.

Ziel eines zweiten Forschungsprojekts mit den KIT-Instituten CMM und MVM war ein Verfahren zum ressourcen- und energieeffizienten Recycling von Phosphor aus kommunalen und industriellen Abwässern. Zunächst wurde mit einer Hydrozyklon-Kaskade gearbeitet. Basierend auf den gewonnenen Erkenntnissen wurde bei Wolftechnik ein neuartiger zweistufiger Multizyklon „Prototyp“ entwickelt, der einen Durchsatz von 25 m3/h ermöglicht. Der „Prototyp“ besteht im Inneren aus einem herkömmlichen WTZA Wolftechnik-Zentrifugalabscheider und außen aus einem Multizyklon mit vier oder sechs kleinen Zyklonen und Verteilerplatte.

Aus den Ergebnissen der Testreihen mit den Multizyklonen resultierte zudem, dass der Trenngrad stark von dem des Einzelzyklons abhängig ist. In einem Kooperationsprojekt mit dem Fraunhofer Institut Stuttgart hat Wolftechnik die Standardgeräte der WTZA Wolftechnik-Zentrifugalabscheider hin zu einer besseren Abscheidung optimiert. Das führte zu dem Modell „-XE“ (eXtra Efficiency) mit einem dünneren und schlankeren Design. Durch das schlankere Design erhöhen sich im Zentrifugalabscheider die Geschwindigkeiten und Kräfte die für die Partikelabtrennung bestimmend sind. Die bessere Partikelabscheidung geht allerdings zu Lasten des Differenzdrucks und somit des Energieverbrauchs an der Pumpe.

Vergleich der Zyklon-Varianten

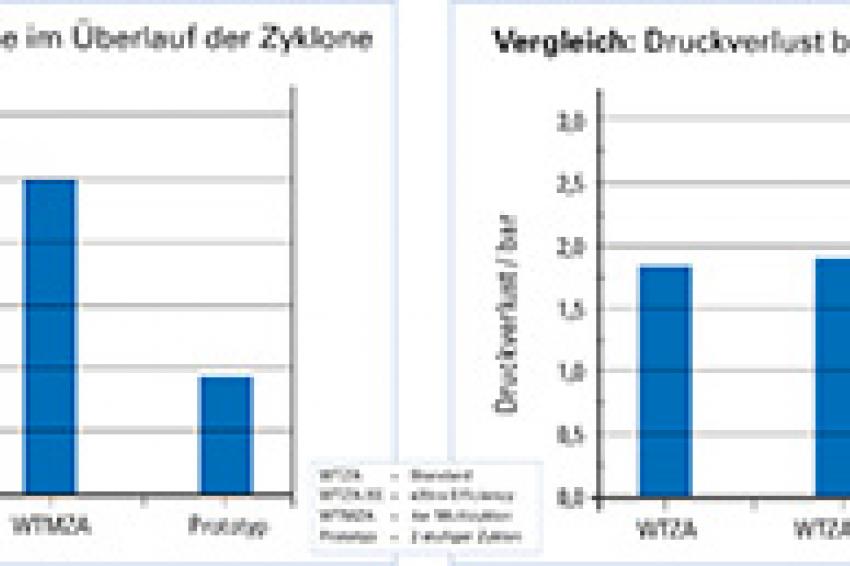

Ein Vergleich der Zyklon-Varianten in einer Testanlage für Durchsatzleistung zu Differenzdruck brachte ein interessantes Ergebnis. Verglichen wurden gegen den neuartigen zweistufigen Multizyklon „Prototyp“ jeweils ein Standardgerät (Typ WTZA), ein Multizyklon (Typ WTMZA) und das im Design optimierte Standardgerät (WTZA-XE). Alle Versuche wurden bei einem Volumenstrom von 25 m3/h durchgeführt, was einer Pumpenleistung von 95 % entspricht. Die eingewogene Partikelmenge betrug 1,8 kg, was einer Feststoffkonzentration von 3 g/l entspricht. Verglichen wurden Effizienz und Differenzdruck (Energieverbrauch). Betrachtet wurde zudem die Wirtschaftlichkeit in Bezug auf die Anschaffungs- und Betriebskosten.

Die Partikelgrößenverteilungen (PGV) geben Aufschluss über die Partikelgrößen, die den Zyklon verlassen. Die maximale Partikelgröße im Überlauf des „Prototyps“ ist um 20 μm kleiner als beim optimierten Standardgerät WTZA- XE und deutlich kleiner als beim Standardgerät WTZA und beim Multizyklon WTMZA. Somit wird mit dem „Prototyp“ die beste Effizienz erreicht, er trennt am besten. Allerdings ist das Gerät im Vergleich zu herkömmlichen Geräten und zum optimierten Standardgerät „-XE“ deutlich teuer und arbeitet bei einem relativ hohen Differenzdruck, was auch den Betrieb in Bezug auf die Energiekosten und den Verschleiß der Pumpe teuer macht. Das optimierte Standardgerät WTZA-XE weist dagegen einen deutlich geringeren Druckverlust auf und liegt nur gering über dem des Standardgeräts WTZA, trotz deutlich besserer Trennleistung (Steigerung des Trennkorns/Rückhalterate). Damit ist im Vergleich der vier getesteten Geräte – unter dem Aspekt von Anschaffungskosten und Betriebskosten – der WTZA-XE Wolftechnik-Zentrifugalabscheider der klare Favorit.