Inneinander fast unlöslich, doch vereint

Ein Überblick über aktuelle Anwendungen und Perspektiven der Emulgiertechnik

Inneinander fast unlöslich, doch vereint

Ein Überblick über aktuelle Anwendungen und Perspektiven der Emulgiertechnik

Emulsionen werden also schon seit vielen Jahren intensiv untersucht und viele Phänomene wurden bereits aufgeklärt. Trotzdem ist dieser Forschungsbereich noch lange nicht am Ende seiner Möglichkeiten angelangt. Neue Produktideen im Bereich der funktionellen oder fettreduzierten Lebensmittel wollen umgesetzt werden und durch das stetige Hinzukommen neuer Anwendungsbereiche auch abseits des Lebensmittelsektors wird die Emulgiertechnik sicher auch in Zukunft einen wichtigen Stellenwert in der deutschen Forschungslandschaft einnehmen.

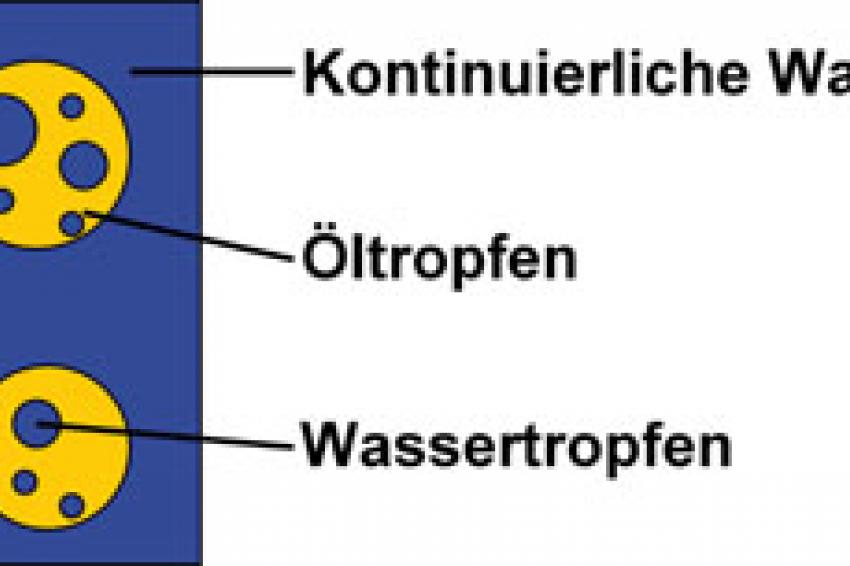

Aus Sicht des Ingenieurs handelt es sich bei Milch um eine Emulsion, ein Mehrphasensystem aus mindestens zwei ineinander nahezu unlöslichen Flüssigkeiten. Die äußere Phase (Wasser) wird als kontinuierliche, die innere Phase (Fett) als disperse Phase bezeichnet. Stabilisiert wird dieses System durch eine komplexe Membran aus Proteinen (Kasein, Lactoglobulin, Lactalbulmin), Mono- und Diglyceriden und Phospholipiden. Es scheint, als würde die Kombination verschiedener Emulgatoren und Stabilisatoren mit unterschiedlichen Eigenschaften die außergewöhnliche Stabilität der Milch gegen Koaleszenz erklären. Denn auch wenn große Fettkugeln aufgrund ihrer geringeren Dichte aufrahmen, so kommt es doch auch bei einer Aufkonzentration der Fettkugeln bis zu 80 % nicht zum Zusammenfließen derselben.

Die Eigenschaften eines Produktes auf Basis einer Emulsion, also auch die der Milch, werden von der Rezeptur (Art und Anteil der Phasen, Art und Konzentration der Hilfsstoffe wie Emulgatoren und Stabilisatoren) beeinflusst. Diese ist besonders im Fall von Lebensmitteln, wie der Milch und deren Folgeprodukte durch die Gesetzgebung oder durch Marketingvorgaben stark reglementiert. Aus diesem Grund müssen die Produkteigenschaften der Milch wie Stabilität (z.B. gegen Aufrahmung), Textur (z.B. besonders cremiges Mundgefühl) und Farbe durch Einflussnahme auf die Tropfengrößenverteilung der dispergierten Fetttropfen optimiert werden. Nutzt man Emulsionsstrukturen als Trägersysteme für bioaktive Inhaltsstoffe oder pharmazeutische Wirkstoffe kann durch die Tropfengrößenverteilung und den Aufbau der Grenzschicht um die Tropfen ein entscheidender Einfluss auf die Verteilung und v. a. die Freisetzung der eingeschlossenen Wirkstoffe genommen werden.

Tropfenzerkleinerung oder -erzeugung durch mechanisches Emulgieren

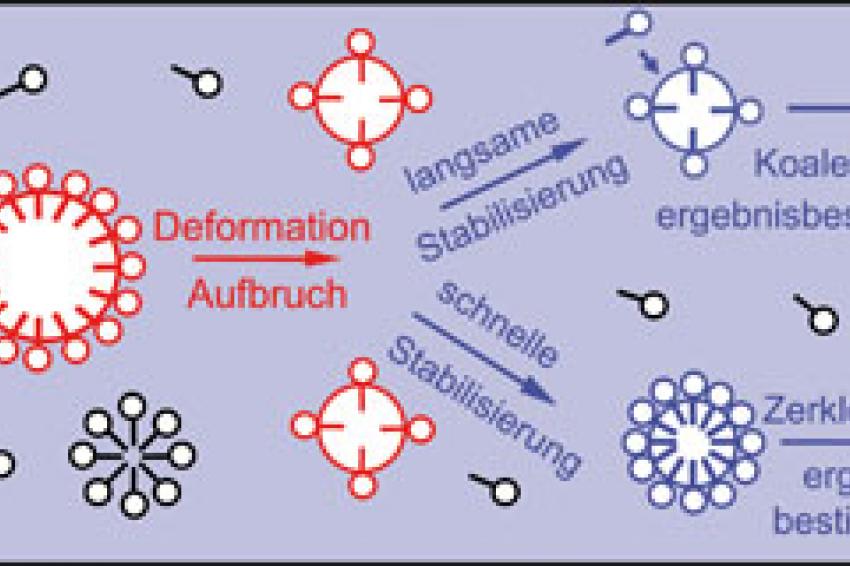

In der Praxis finden nicht nur für Milch überwiegend mechanische Emulgierverfahren Anwendung. Diese lassen sich normalerweise in drei Abschnitte unterteilen (vgl. Abb. 1):

1. Zunächst wird eine grob disperse Rohemulsion (Premix) durch Vormischen der einzelnen Komponenten (meist durch Rühren) hergestellt. Im Falle der Milch ist die Rohemulsion bereits auf natürlichem Wege im Euter hergestellt worden, die Tropfendurchmesser liegen hier bei etwa 7 μm.

2. Zerkleinern der dispersen Phase durch Zufuhr von Energie: Um einen Tropfenaufbruch zu erzielen, müssen die deformierenden Spannungen größer sein als die formerhaltenden Spannungen. Die deformierenden Kräfte werden von der kontinuierlichen Phase übertragen, in der durch eine Emulgiermaschine (z. B. Rotor-Stator-Maschinen, Hochdruckhomogenisatoren oder Ultraschallgeber) ein gewünschtes Strömungsprofil erzeugt wird. Sind die deformierenden Kräfte groß genug und ist die Deformationszeit ausreichend lang, kommt es zum Tropfenaufbruch. Die Zerkleinerung wird umso schwieriger, je höher die Grenzflächenspannung zwischen den Phasen, die Viskosität der dispersen Phase und je kleiner die Tropfen sind. Gerade der heute interessierende Größenbereich um 100 - 1.000 nm ist bei den meisten Stoffen nur mit sehr hohen spezifischen Energieeinträgen erreichbar. Im Falle der Milch wird die Tropfengröße durch Hochdruckhomogenisation bei ca. 200 bar auf ca. 0,7 μm eingestellt.

3. Stabilisieren der Tropfen mit Hilfe von Emulgatoren und/oder Stabilisatoren: Die in Schritt zwei zerkleinerten Tropfen tendieren dazu, bei Zusammenstößen wieder zusammenzufließen (man sagt ‚koaleszieren') und so einen thermodynamisch günstigeren Zustand zu erreichen. Da in typischen Emulgierprozessen in sehr kurzer Zeit sehr viele Tropfen hergestellt werden und diese bei den vorliegenden Strömungsverhältnissen sehr schnell bewegt werden, müssen sie schnellst möglich stabilisiert werden. Das ist die Aufgabe der Emulgatoren (grenzflächenaktiven Moleküle), die in jeder Emulsion vorhanden sind bzw. zugegeben werden müssen.

Bei Milch übernehmen die natürlichen Milchproteine (Eiweißstoffe) diese Aufgabe. Besetzen die Emulgatormoleküle die neu entstandenen Grenzflächen allerdings nicht schnell genug, so werden die Tropfen in den Zonen niedrigerer Leistungsdichten (typischerweise noch im Auslauf aus der eigentlichen Emulgiermaschine) wieder zusammenfließen und so das Zerkleinerungsergebnis verschlechtern oder sogar wieder rückgängig machen. Im Extremfall kann die Emulsion unmittelbar nach ihrer Herstellung brechen, d. h. die beiden Phasen liegen wieder getrennt vor.

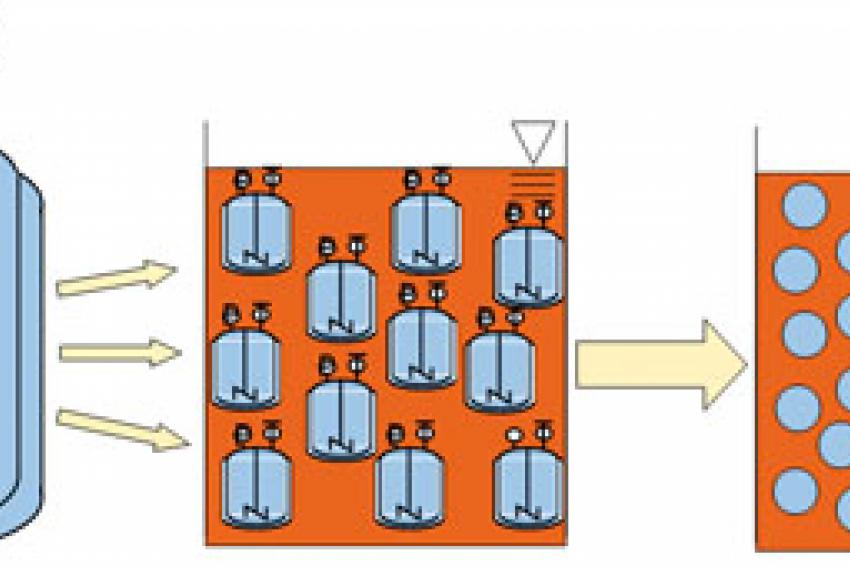

Schmelzemulgierprozess

Eine Besonderheit bei der Zerkleinerung der Milchfettkugeln liegt darin, dass es sich hierbei um einen „Schmelzemulgierprozess" handelt. D.h. die Temperatur wird gezielt erhöht, wodurch die festen Fetttropfen aufschmelzen und so effizienter zerkleinert werden können. Dieses Prinzip lässt sich auch für andere Systeme nutzen. Zur Feststoffzerkleinerung werden in der Regel hohe Energieeinträge benötigt. Zudem steht man bei weniger spröden Materialien oftmals vor dem Problem des Verklebens der Mühlen. Die Schmelzemulgierung kann hier eine effiziente Alternative sein: durch das Aufschmelzen der Tropfen vor dem Emulgieren wird deren Viskosität gesenkt und es können gleichmäßige, kleine Partikelgrößenverteilungen aus runden Partikeln bei relativ kurzen Prozesszeiten und niedrigem Energieverbrauch hergestellt werden (vgl. Abb. 2). Mit dieser Methode können unter anderem Wachse und Lacke als lösungsmittelfreie Dispersionen hergestellt werden, was beispielsweise die Handhabung und Umweltverträglichkeit bei der Autolackierung oder anderen Beschichtungsmaterialien enorm verbessert. So können auch Papierfasern für hoch auflösende Drucktechniken beschichtet werden, für die eine gezielte Einstellung der Benetzungseigenschaften des Papiers nötig ist.

Durch ihr großes Produktionsvolumen trug die Milch maßgeblich zur Erforschung der oben beschriebenen Zerkleinerungs- und Stabilisierungsmechanismen bei. Nicht zuletzt deshalb sind auch andere Lebensmittelemulsionen, wie Mayonnaisen oder Salatdressings in großer Vielfalt in den Supermarktregalen zu finden. Eine Innovation, die sicherlich in den nächsten Jahren zur Marktreife kommen wird, ist die Doppelemulsion.

Doppelemulsion

Eine Wasser-in-Öl-in-Wasser (WOW)-Doppelemulsion ist eine Emulsion, deren innere Phase wiederum durch eine Emulsion gebildet wird (vgl. Abb. 3). Mit diesem Prinzip ist es auch denkbar, eine Fettreduktion von Lebensmitteln zu erreichen, indem die Öltropfen (beispielsweise einer Mayonnaise) gezielt mit Wasser gefüllt werden. Durch die Tropfengröße der inneren Wassertropfen von unter 1 μm wirken sich diese Wassertropfen nicht negativ auf das Geschmacksprofil oder das Mundgefühl der Emulsion aus. Es ist also möglich, eine fettreduzierte Mayonnaise herzustellen, die vom Vollfettprodukt kaum zu unterscheiden ist. Dies würde die Akzeptanz von fettreduzierten Lebensmitteln deutlich erhöhen, wird doch der heutige Ansatz, Fett durch Hydrokolloide wie Gelatine oder Johannisbrotkernmehl zu ersetzen, von Konsumenten wegen fehlender Kremigkeit und unzureichendem Fettgeschmack nicht angenommen.

Auch bioaktive Inhaltsstoffe oder Wirkstoffe können in der inneren Phase von Doppelemulsionen verkapselt werden. Diese können so während Lagerung und Transport, aber auch während der Magenpassage vor Umwelteinflüssen geschützt werden, die zum Abbau oder chemischen Reaktionen der oftmals empfindlichen Wirkstoffe führen würden. Die gezielte Freisetzung kann durch einen Abbau der Hüllschichten erreicht werden, der beispielsweise durch körpereigene Enzyme oder eine Änderung des pH-Werts im Magen-Darm-Trakt induziert werden kann. Zudem kann der unangenehme Geschmack bestimmter Inhaltsstoffe durch das „Verstecken" in den inneren Tropfen nicht mehr sensorisch wahrgenommen werden. Im Fall von Medikamenten kommt als Vorteil hinzu, dass die Darreichungsform für den Patienten angenehmer gestaltet werden kann.

Angefangen bei Feinkostprodukten wie Mayonnaisen oder Salatdressings, über Kosmetik- und Pharmaprodukte bis hinzu Farben und Lacken durchziehen Emulsionen also unser tägliches Leben. Mittlerweile werden Emulsionen aber auch intensiv auf ihre Eignung zur Herstellung neuartiger Materialien beforscht. Ein Beispiel hierfür ist die Miniemulsionspolymerisation.

Miniemulsionspolymerisation

Bei einer Polymerisation werden kurzkettige, reaktive Moleküle (Monomere) durch eine chemische Reaktion so miteinander verknüpft, dass lange Ketten oder Netzwerke entstehen (Polymere). Bei der Miniemulsionspolymerisation findet diese Reaktion in den Tropfen (50 nm < x < 1000 nm) einer Emulsion statt: Das flüssige Monomer wird mit Hilfe mechanischen Energieeintrages in feine Tropfen zerkleinert und durch einen Emulgator kurzfristig stabilisiert. Diese Monomertropfen werden dann in einem zweiten Verfahrensschritt polymerisiert; hierbei ändert sich die Tropfen-, bzw. Partikelgröße nicht (vgl. Abb. 4). Durch diese Erhaltung der Tropfenidentität ist seine Verwendung als „Nanoreaktor" möglich: es können Copolymerisationen verschiedener Monomere durchgeführt werden oder auch Nanopartikel mit einer Kunststoffhülle versehen werden (vgl. Abb. 4 und 5). Beschichtete Partikel im Größenbereich um 100 nm lassen erhebliche Vorteile erwarten: Mit Verringerung der Partikelgröße geht beispielsweise ein Ansteigen der Farbintensität (Farbtiefe und Brillanz) von Pigmenten einher. Durch Verkapseln mit polymeren Hüllschichten verhindert man eine Agglomeration der Pigmente und erreicht bessere mechanische Eigenschaften. Im Bereich medizinischer Anwendungen ist der Einsatz von umhüllten Magnetitpartikeln zur Behandlung von Tumoren möglich. Die Oberfläche der Partikel wird so modifiziert, dass sich diese gezielt an Tumorgewebe anreichern. Durch Anlegen von magnetischen

Wechselfeldern wird die Temperatur des Gewebes um die Partikel erhöht, wodurch ein Absterben des kranken Gewebes erreicht werden kann.

Fällung von Nanopartikeln

Eine weitere Anwendung von Miniemulsionen, die ebenfalls auf der Verwendung der Tropfen als „Nanoreaktoren" basiert, ist die Fällung von Nanopartikeln. Der Bedarf an stabilen Nanosuspensionen ist in den letzten Jahren stark gestiegen. Aufgrund ihrer besonderen Eigenschaften finden sie eine breite Anwendung in der chemischen, pharmazeutischen und kosmetischen Industrie. Die gezielte Herstellung von strukturierten, nicht agglomerierten Nanopartikeln ist mit herkömmlichen Verfahren jedoch noch immer eine Herausforderung. Bei der Fällung in Miniemulsionstropfen kann Partikelbildung und -wachstum gezielt induziert bzw. unterdrückt werden. Dieses Verfahren bietet drei grundlegende Vorteile: 1. Durch die begrenzte Skalierung der Miniemulsionstropfen und dementsprechend limitierten Reaktandenkonzentrationen können die Partikelgrößenverteilungen und Anzahlkonzentrationen beeinflusst werden. 2. Die Agglomerationsrate von Partikeln ist begrenzt, da Partikel-Partikel-Kollisionen außerhalb des Tropfens ausgeschlossen werden können. 3. Aufgrund der berechtigten Annahme, dass die Reaktionsbedingungen in den einzelnen Nanoreaktoren als konstant betrachtet werden können, ist ein technischer Scale-up einfach durch die Erhöhung des Emulsionsvolumens zu realisieren (Numbering-up der Nanoreaktoren) (vgl. Abb. 6).

Milch

Kaum ein Lebensmittel wird vom Menschen schon so lange genutzt wie die Milch. Seit mehr als 10.000 Jahren versorgt sie uns mit verschiedenen Nährstoffen: besonders gesund soll sie sein durch ihren hohen Calciumgehalt und ihre essentiellen Aminosäuren. Die Milchjahresproduktion in Deutschland lag 2006 bei etwa 28 Millionen Tonnen und der Pro-Kopf-Verbrauch von Milch und Milcherzeugnissen bei über 120 kg/Jahr. Während 1954 200 Milchbestandteile bekannt waren, sind bis heute mehr als 2000 Komponenten nachgewiesen worden. Seit etwa 100 Jahren wird fast die gesamte Milchproduktion in Deutschland industriell aufbereitet: Sie wird haltbar gemacht durch Pasteurisation oder Sterilisation, ihr Fettgehalt wird eingestellt und ihre Mikrostruktur wird verändert durch Homogenisierung. Dadurch wird sie lange haltbar, rahmt nicht mehr auf und entfaltet ihre volle Kremigkeit.

Kontakt

Universität Karlsruhe

Kaiserstr. 2-12

76131 Karlsruhe

Deutschland

+49 721/6080