Mathematisch optimierte DOE-Methode

Fraunhofer SCS hat die statistische Versuchsplanung DOE zur "Mathematischen Optimierung" weiterentwickelt

Wird ein neues Produkt entwickelt, sind eine Vielzahl von äußeren Rahmenbedingungen wie Temperatureinflüsse, Mengenverhältnisse, Spannungsverteilungen oder Materialeigenschaften zu prüfen und gegeneinander abzuwägen - und das in einer oft unendlichen Anzahl von Einstellungsmöglichkeiten. Aber auch neue Prozessabläufe, wie z. B. die Erhöhung der Erkennungsrate beim gleichzeitigen Auslesen von mehreren RFID-Tags, müssen in unterschiedlichsten Varianten durchgespielt werden, bis alle relevanten Kriterien optimal aufeinander abgestimmt sind.

Alternativen zur Versuchsplanung

Diese Überprüfung kann entweder auf dem Versuchsstand stattfinden, indem sich unter realen Bedingungen und mit hohem Ressourcenaufwand an Personal, Zeit und Geräten dem Ergebnis angenähert wird. Oder durch am Rechner simulierte Versuche, was aber in der Regel sehr lange dauert.

Mithilfe von statistischer Versuchsplanung (Design of Experiments -DOE) können in beiden Fällen die Versuche reduziert und auf die wesentlichen Informationen hin spezifiziert werden. Dabei kommen abhängig vom Versuchsziel unterschiedliche statistische Methoden zum Einsatz. Um diese Methoden passgenau auszuwählen und anschließend die Ergebnisse richtig interpretieren und möglichst umfassend nutzen zu können, bedarf es jedoch einer großen statistischen und mathematischen Expertise in der Versuchsplanung, die die wenigsten Unternehmen selbst aufbauen wollen oder können; zumal der Bedarf in der Regel nur punktuell vorhanden ist.

Kombinations-Methode

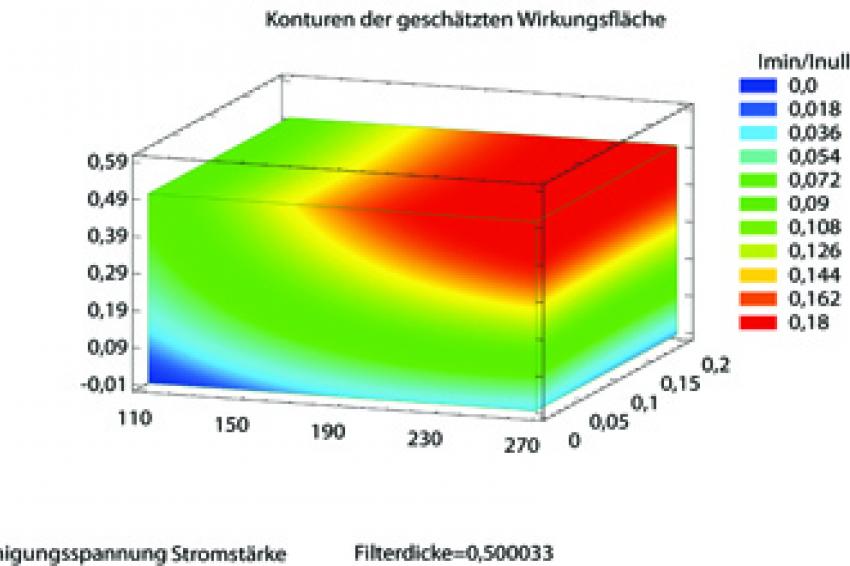

Fraunhofer SCS hat die statistische Versuchsplanung DOE mit dem im Haus vorhandenen Know-how zur „Mathematischen Optimierung" weiterentwickelt, um nicht nur einen bestmöglichen Versuchsablauf zu erhalten, sondern um anschließend auch das gewünschte Produkt oder den gewünschten Prozess mit Operations-Research-Methoden weiter optimieren zu können. Mit dieser Kombinations-Methode wird jedes Produkt oder jeder Prozess in einem mathematischen Modell abgebildet, damit die Ergebnisse nicht nur auf verschiedene Zielgrößen hin ausgerichtet, sondern gleichzeitig auch alle relevanten Potentiale aufgedeckt werden können.

DOE-Beispiel Chemie

Ein Beispiel für die Anwendung der optimierten DOE-Methode ist die Entwicklung von Zwei-Komponenten-Montageschaum. Das wichtigste Qualitätsmerkmal, d. h. die Zielgröße von Montageschaum ist die räumliche Ausdehnung. Diese soll unter Berücksichtigung von verschiedenen natürlichen Vorgaben maximiert werden. Guter Montageschaum dehnt sich möglichst weit aus, wobei schlechter Montageschaum eine klebrige, kompakte Masse bleibt. Für die Herstellung von Montageschaum sind nur wenige Bestandteile (Einstellgrößen) notwendig (s. auch Abb. 1):

- Parameter (Bestandteile): Diphenylmethandiisocyanate; Trisphosphat; Dimethylether; Treibgase

- Steuergrößen: Kartuschendruck; Mischverhältnis der beiden Komponenten

- Störgrößen: Verarbeitungstemperatur; Luftfeuchtigkeit

Testet man mit herkömmlichen Untersuchungsmethoden alle sechs Einflussgrößen auf lediglich zwei Stufen (Einstellwerten), ergeben sich bereits 64 Experimente. Mithilfe von DOE kann diese Anzahl auf acht Experimente reduziert werden, ohne dass sich dabei die gewonnenen Erkenntnisse wesentlich reduzieren. So können Versuchsreihen effizienter geplant und ausgewertet werden, was letztendlich Zeit und Kosten spart.

Kontakt

Fraunhofer SCS

Nordostpark 93

90411 Nürnberg

Deutschland

+49 911 58061 9500

+49 911 58061 9599