Den Druck aus den Kosten nehmen

07.08.2013 -

Den Druck aus den Kosten nehmen – Druckluftsysteme bieten oft hohe Energieeffizienzpotentiale.

Das Effizienzpotential von Druckluftanlagen ist enorm: In Europa liegt es bei durchschnittlich 33 %. Energieverbrauch und Kosten der Druckluftversorgung lassen sich durch Optimierung mit heute vorhandener Technik erheblich verringern.

Wichtig ist dabei eine Betrachtung des Gesamtsystems. Nach der Optimierung liefert ein computergestütztes Managementsystem laufend alle relevanten Betriebsdaten und einen Überblick über Kosten und Effizienz der Druckluftversorgung.

Die Effizienz des komplexen Systems Druckluftversorgung wird von zahlreichen Faktoren beeinflusst.

Punktuelle Maßnahmen wie etwa der Austausch eines Kompressors gegen ein effizienteres Modell haben daher nur begrenzte Wirkung. Erschwerend kommt hinzu, dass es sich bei einem Druckluftsystem um „Querschnittstechnik" handelt.

Sie steht meist im Schatten der Produktionsprozesse - ohne klar zugeordnete Verantwortlichkeiten für ihre Effizienz.

Ausgangspunkt Gesamt-Systemkosten

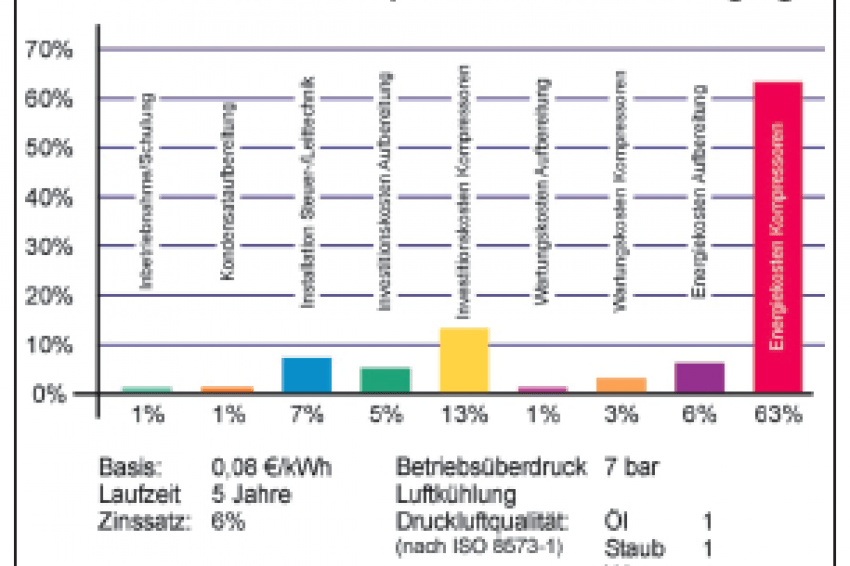

Wichtig ist es daher, nicht von Einzelkomponenten und den damit verbundenen Aufwendungen, sondern von den Gesamtsystemkosten auszugehen. Die Kostenstruktur eines optimierten Druckluftsystems zeigt, dass die Investitionen zum Errichten einer wirtschaftlichen Druckluftversorgung mit noch nicht einmal einem Drittel der Gesamtkosten zu Buche schlagen.

Der Löwenanteil entfällt auf die laufenden, und da vor allem auf die Energiekosten.

Je nach Auslastung der Kompressoren im Ein-, Zwei- oder Mehrschichtbetrieb machen sie bis zu 90 % der Druckluft- Gesamtkosten aus. Vergleichsweise wenig kostet es hingegen, eine optimierte Steuer- und Leittechnik zu installieren. An dieser Stelle zu sparen heißt also, Geld und Energie verschwenden:

Der dauerhaft zuverlässige, energieeffiziente Betrieb der Kompressoren - von modernen Steuerungssystemen überwacht und mit Hilfe vorbeugender Wartung sichergestellt - beeinflusst unmittelbar nicht nur die Druckluft- Verfügbarkeit, sondern auch Energieverbrauch und -kosten. Noch weniger, durchschnittlich weniger als 1 % der Gesamtkosten, beansprucht die optimale Planung eines Druckluftsystems.

Wegweiser Druckluft-Audit

Grundlage dieser Planung ist ein Audit, das die Druckluft- Verbrauchsstruktur genau untersucht. Mit Datenloggern und PC-Unterstützung werden dabei alle erforderlichen Daten erhoben.

Anschließend ermitteln Fachleute daraus mittels einer speziellen Software Einsparpotentiale und Systemlösungen. Die Analyse beginnt bei den Anwendungen; sie legen Druck, Menge und Qualität der zu liefernden Druckluft fest. Großen Einfluss auf die Energieeffizienz haben die Druckluftverteilung sowie die Betriebs- und Gebäudestruktur.

Daher muss die Analyse des Ist- Zustands die aktuellen Werte von Druckniveaus, Druckabfall in Rohrleitungen und/oder Aufbereitungssystemen sowie Leckagen umfassen: Nur so lässt sich feststellen, ob dort zusätzliche Optimierungsmaßnahmen erforderlich sind. Nicht zuletzt muss die Druckluft-Verbrauchsstruktur Aufschluss darüber geben, welche Kompressor- und übergeordneten Steuerungen sich am besten eignen.

Als elementare Systembausteine bilden möglichst energieeffiziente und betriebssichere Kompressoren das Rückgrat der optimierten Druckluftversorgung.

Aus dem Vergleich alternativer Systemvarianten und einer Amortisationsberechnung ergibt sich dann für den Fachmann der Umfang der erforderlichen Modernisierung:

Neukonfiguration des Anlagenbestands, teilweiser oder kompletter Ersatz, Nutzung von Wärmerückgewinnung. Letztere ermöglicht es, bis zu 94 % der zur Drucklufterzeugung aufgewandten Energie wärmetechnisch nutzbar zu machen. Wo dies möglich ist, etwa durch Einsatz als Heiz- oder Prozesswärme, lassen sich die Energiekosten des jeweiligen Betriebs deutlich senken.

Effizienz langfristig sichern

Um die Druckluft-Effizienz langfristig zu sichern, empfiehlt sich der Einsatz eines Managementsystems wie „Sigma Air Manager"(SAM) auf der Basis eines leistungsstarken Industrie- PC.

Es stimmt nicht nur den Kompressorenbetrieb genau auf den jeweiligen Druckluftbedarf ab, sondern kann auch das Last-/Leerlaufverhalten, die Auslastung und den Energiebedarf jedes einzelnen Kompressors permanent aufzeichnen und visualisieren.

Darüber hinaus werden Netzdruck und Luftverbrauch ermittelt, dargestellt und dokumentiert. Als intelligentes System wird SAM im Fall einer Fehlfunktion, bei auffälligen Betriebswerten oder beim Herannahen von Wartungsterminen von sich aus aktiv und schickt per SMS eine Information an die Instandsetzungszentrale des Anwenders oder die Servicezentrale des Druckluft-Systemanbieters.

Alle ermittelten Daten verbleiben für etwa ein Jahr im Langzeitspeicher des Systems, lassen sich auf jedem PC mit Internet-Browser darstellen und stehen für das betriebliche Druckluft-Controlling zur Verfügung.

Der Anwender kann so seine Analysen je nach Bedarf selbst durchführen und behält die Energieflüsse des Druckluftsystems und die daraus resultierenden Kosten stets im Blick.

Praxisbeispiel 1: 38 % weniger Kosten

Wie erfolgreich Optimierung und Energiesparen mit System in der Druckluftversorgung sein kann, zeigt das Beispiel eines Produktionswerks in Süddeutschland.

Dort wurde die Druckluftversorgung stufenweise nach dem beschriebenen Muster optimiert. Trotz steigendem Druckluftverbrauch ging der spezifische Energiebedarf pro Kubikmeter Druckluft kontinuierlich zurück.

Die Kosten für den Kubikmeter Druckluft sanken um 38 %, die jährlichen Druckluft- Gesamtkosten um mehr als 41.000 €.

Praxisbeispiel 2: 45 % weniger Kosten

Ein weiteres Beispiel: Ein großer deutscher Chemiekonzern setzt in einem seiner Werke Druckluft zur Oxidation von Eisensalzlösungen für die Pigmentherstellung ein.

Die dazu benötigte Luft wurde ursprünglich einem 6-bar-Druckluftnetz entnommen. Im Bestreben, die Kosten zu senken, untersuchte der Betrieb den Druckluftverbrauch und den tatsächlichen Bedarf in diesem Anwendungsbereich.

Dabei ergab sich, dass Luft mit einem Druck von 0,9 bar völlig ausreichen würde - eine ideale Voraussetzung für den Einsatz von Gebläsen statt Kompressoren als Drucklufterzeuger.

So entstand in enger Zusammenarbeit mit dem Druckluft-Systemanbieter Kaeser Kompressoren und mit Hilfe innovativer Analyse-, Planungs- und Steuerungstechnik eine moderne Gebläsestation.

Die platzsparenden Drehkolbengebläse in Kompaktbauweise haben eine installierte Gesamtleistung von 400 kW. Das übergeordnete Managementsystem garantiert nicht nur eine exakt am aktuellen Druckluftverbrauch orientierte, energiesparende Steuerung und Koordination der einzelnen Gebläse zu einem hocheffizienten Verbund; es überwacht außerdem den Betrieb der gesamten Station, analysiert und visualisiert ständig die aktuellen Verbrauchswerte und die sonstigen relevanten Betriebsdaten.

Dank der neuen Lösung senkte das Chemiewerk seine Druckluft-Gesamtkosten um rund 45 %. Der Energieaufwand für die genannte prozesstechnische Anwendung ist sogar um 61 % niedriger. Bei einem Jahresverbrauch von 22 Mio. m3 Druckluft ergibt sich eine jährliche Energieeinsparung von 1,3 Mio. kWh.

Druckluft-Audits turnusmäßig durchführen

Moderne Technik ermöglicht also, die Druckluft-Effizienz spürbar zu erhöhen. Dieses Ziel lässt sich aber nur mit der richtigen Kombination aus leistungsfähigen Produkten, Systemanbieter-Know-how, genauer Kenntnis des Anwenderbedarfs, ganzheitlicher Systembetrachtung und -optimierung erreichen.

Dank hoher Energieersparnis ist mit kurzen Amortisationszeiten zu rechnen. Um die einmal erzielte Effizienz auch nachhaltig zu sichern, empfiehlt es sich, Druckluft-Audits turnusmäßig zu wiederholen.

Managementsysteme wie „Sigma Air Manager" und weitere Auditwerkzeuge leisten dabei wertvolle Unterstützung: Sie liefern laufend alle relevanten Betriebsdaten und geben komfortabel Auskunft über Kosten und Effizienz der Druckluftversorgung.

Kontakt:

Michael Bahr

Kaeser Kompressoren GmbH, Coburg

Tel.: 09561/640-452

Fax: 09561/640-129

michael.bahr@kaeser.com