Knackpunkt Instandhaltung

Studie zeigt: Fitte Anlagen sind wettbewerbsfähig

Projektstudie belegt: Wertorientiertes Instandhaltungs- und Asset Management ist der Schlüssel zur Steigerung der Produktionseffizienz in der Chemie- und Pharmaindustrie.

Die immense Bedeutung von Chemie und Pharma für die Wirtschaft steht außer Frage. Auch wenn die Produkte der beiden Branchen sehr unterschiedlich sind, so weisen sie doch zahlreiche Gemeinsamkeiten auf: Hohe Anlagenintensität und Automatisierung, aufwändige Verfahrenstechnik, komplexe Wertschöpfungsprozesse und umfangreiche regulatorische Anforderungen. Beide Branchen sind extrem abhängig von der Funktionsfähigkeit ihrer Anlagen und Maschinen. Trotzdem stehen viele Anlagen - häufig wegen einer ungenügenden Instandhaltung - zu oft still. Die Potentiale, die in der Instandhaltung stecken, könnten gehoben werden: Bis zu 60 % der gesamten Produktionskosten hängen in den Industrien Chemie und Pharma direkt und indirekt an der Effizienz des Instandhaltungs- und Asset Managements. „Dies liegt vor allem an den kapitalintensiven Produktionsanlagen und einem in der Regel geringeren Personalkostenanteil an den Herstellungskosten", unterstreicht Nils Blechschmidt, geschäftsführender Gesellschafter der Conmoto Consulting Group. Darüber hinaus stellen oftmals „maßgeschneiderte" und gefahrgeneigte Prozesse sowie Produktionsequipment mit wenig technischer Standardisierung hohe Anforderungen an die Instandhalter.

Die Studie: Vorgehen und Durchführung

Conmoto hat in den vergangenen Jahren die Maintenance und Asset Performance von insgesamt 158 Unternehmen und Produktionsstätten genau betrachtet. Die Durchführung der Studie erfolgte nicht fragebogenbasiert, sondern auf der Grundlage von jeweils mehrwöchigen Projekten vor Ort. 42 % der untersuchten Unternehmen waren Unternehmen aus den Branchen Chemie und Pharma. Im Branchencluster Chemie und Pharma wurden 67 unterschiedliche Werke bzw. Betriebe in Deutschland, Österreich, der Schweiz, Frankreich, USA, Brasilien und Indien durchleuchtet. Darunter sind börsennotierte Konzerne und Großunternehmen ebenso wie führende mittelständische Unternehmen aus den Segmenten anorganische Grundchemikalien, Petrochemikalien, Polymere, Silikone, Fein- und Spezialchemikalien, Wasch- und Körperpflegemittel sowie pharmazeutische Grundstoffe und Spezialitäten. Für die Studie hat Conmoto den sogenannten MaintenanceScoreTest entwickelt. Damit werden Prozesse, Strukturen und Kennzahlen der Instandhaltung anhand von zwölf Hauptkriterien systematisch analysiert und bewertet. Aus der Arbeit in interdisziplinären Teams aus Management und operativen Mitarbeitern resultiert eine ganzheitliche Sicht auf Stärken und Schwächen der Instandhaltungsaktivitäten. Umfangreiche Projekterfahrung auf dem Gebiet Instandhaltung und Asset Management sowie fundiertes Wissen aus langjährigen Führ-ungspositionen in internationalen Industrieunternehmen ermöglichten Conmoto außerdem den Vergleich mit Best-Practice-Lösungen. Einbezogen wurden darüber hinaus einschlägige Erkenntnisse aus der aktuellen Fachliteratur. Das fünftägige Analyseverfahren durchleuchtete die Prozesse, Strukturen und Kennzahlen der Instandhaltung. Zur besseren Einordnung des Ist-Zustandes von Instandhalt-ungssystemen erfolgte eine Einordnung der Instandhaltung der untersuchten Unternehmen auf sechs Entwicklungsstufen, von Stufe 1, „Rote Laterne", in der die Instandhaltungsprozesse nicht ausreichend definiert sind, und die Instandhaltung „auf Zuruf" erfolgt, bis zu Stufe 6.Auf dieser Stufe werden die Unternehmen als „Innovatoren" eingeordnet, denn die Ausrichtung erfolgt nicht nur an den Lebenszykluskosten, sondern auch an der Funktionalität der Maschinen und Anlagen für eine ertragsorientierte Wertschöpfung mit effizientem Kapitaleinsatz. Außerdem ist der Regelkreis zwischen Betreibern und Anlagenherstellern geschlossen und die Instandhaltungsprävention wird innovativ vorangetrieben.

Ergebnis: Handlungsbedarf

Insgesamt zeigte sich, dass viele Unternehmen derzeit noch weit von einem erstklassigen Instandhaltungs- und Asset Management entfernt sind. Und das obwohl die Instandhaltung im Branchencluster Chemie und Pharma zu den Kernaufgaben zählt. Immerhin schnitten die beiden Branchen am besten ab. Von dort kommt auch das Unternehmen, das als das beste der gesamten Projektstudie hervorsticht. Im Vergleich zur Vorgängerstudie hat sich das Branchencluster Chemie und Pharma damit deutlich verbessert, was wohl als Lohn für verstärkte Bemühungen zur Entwicklung eines zukunftsfähigen Instandhaltungs- und Asset Managements zu sehen ist. Gleichwohl landet Chemie/Pharma in der Gesamtheit mit einer durchschnittlichen Maintenance und Asset Performance im Vergleich zu Best Practice noch immer im „Unteren Mittelfeld" des Stufenmodells.

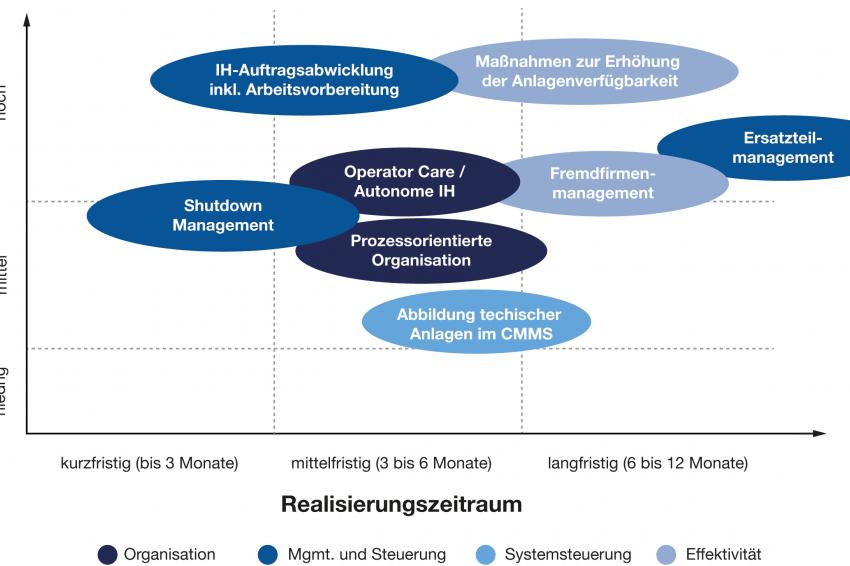

Das Ergebnis verdeutlicht aber auch: Für jedes Unternehmen der chemischen und pharmazeutischen Industrie ist eine Steigerung der Wettbewerbsfähigkeit machbar, wenn die Chancen einer wertorientierten Instandhaltung konsequent genutzt werden. Die Detailauswertung zeigt, dass die beiden Handlungsfelder „Organisation" sowie „Effektivität" oberhalb des Gesamtdurchschnitts Chemie/Pharma der Vorgängerstudie liegen. Erkennbar schlechter schneiden hingegen die Handlungsfelder „Management und Steuer-ung" und „Systemsteuerung" ab. Das heißt, dass in jedem Bereich noch Handlungsbedarf besteht. So sind beispielsweise hohe Reparaturraten in vielen Unternehmen immer noch an der Tagesordnung. Bei vorbeugenden Instandhaltungsmaßnahmen dominieren weitgehend Inspektionen von sicherheitsrelevanten Bauteilen, wie z. B. Ventilen. Sind Batch- und Konti-Anlagen ausgelastet, entfallen vorbeugende Tätigkeiten oftmals ganz, weil der Instandhaltung keine Zeiten eingeräumt werden.

Effektivität und Effizienz durch Instandhaltung

Als langfristig wirksamstes Handlungsfeld stellten sich gezielte Maßnahmen zur Erhöhung der Anlagenverfügbarkeit und -zuverlässigkeit heraus. So summieren sich in den europäischen Produktionsstätten für chemische und pharmazeutische Produkte allein die indirekten Instandhaltungskosten durch Anlagenstillstände jährlich auf 40,5 Mrd. €. „In unseren bisherigen Projekten in der Chemie- und Pharmabranche konnte die Gesamtanlageneffektivität im Durchschnitt um acht Prozentpunkte gesteigert und damit eine zusätzliche Wertschöpfung erzielt werden", rechnet Blechschmidt vor. Das bedeutet für den Produktionsstandort Europa: Hochgerechnet auf die Gesamtbranche ließen sich allein die technisch beeinflussbaren Produktionsausfallkosten um 12,1 Mrd. € senken. Darüber hinaus wurden in der Folge die direkten Instandhaltungskosten für Material, Personal und Fremdleistungen durchschnittlich um 18 % verringert. Über alle Unternehmen hinweg werden demnach in Europa jedes Jahr zusätzlich über 2,4 Mrd. € zu viel für Instandhaltungsleistungen ausgegeben. Die Gesamtsumme der vermeidbaren Verschwendung bzw. der Verluste steigt damit auf derzeit 14,5 Mrd. €.

Die optimierten Chemie- und Pharmabetriebe konnten eine deutlich höhere Anlagenverfügbarkeit mit einem geringeren Ressourcenaufwand erreichen. Diese Fortschritte bei der betrieblichen Leistungsfähigkeit wirkten sich auch nachhaltig positiv auf das Geschäftsergebnis aus: Unternehmen, die sich durch die Kombination von hoher Effektivität und Effizienz auszeichnen, gehören zu den wirtschaftlich Erfolgreichen ihrer Branche. „Damit ist das Fundament für die Wettbewerbs- und Zukunftsfähigkeit in der Herstellung chemischer und pharmazeutischer Produkte gelegt", so Blechschmidt.

Kontakt

Con Moto Consulting Group

Boschetsrieder Str. 69

81379 München

Deutschland

+49 89/78066-0

+49 89/78066-100