Gestaltwandler

Bottero simuliert den kompletten Glasformprozess vom Rohling bis zur Flasche

In Kooperation mit Universitätslaboratorien und Produktionsexperten hat Bottero, ein italienischer Hersteller von Glasfertigungsmaschinen eine simulationsbasierte Methodologie zur optimalen Einstellung der Fertigung von Glasbehältern entwickelt. Es zeigte sich, dass mit Hilfe der CFD Simulationssoftware Star-CCM+ von CD adapco eine realistische, multidisziplinäre Simulation sowohl des Press- als auch des Blasprozessschritts möglich ist, was Fertigungskosten und -zeit deutlich reduziert.

Der Prozess der Produktion von Glasbehältern ist schwierig zu beherrschen. Glas ist ein Material mit extrem komplexem Verhalten, das sich im Fertigungsprozess schwer vorhersagen lässt. Bis heute basiert die optimale Einstellung der Produktionsparameter völlig auf der Erfahrung des Anlagenführers. Um diese leidige Situation zu ändern, entwickelte Bottero, ein prozessorientiertes, weltweit im Bereich der Glasfertigungsmaschinen arbeitendes Unternehmen, in Kooperation mit Universitätslaboratorien und Produktionsexperten eine simulationsbasierte Methodologie. Das Ziel dieser Arbeit war es, die Glasfabriken dabei zu unterstützen, den Prozessanlauf drastisch zu verkürzen.

Computergestützte Simulation ist nicht nur nützlich, um ein besseres Verständnis zu erlangen und die Formgebung der Flaschen zu optimieren. Sie bietet zudem eine gute Alternative zu den zeitintensiven und teuren „Trial-and-error"-Prozessen, wie sie üblicherweise in diesen Fabriken ablaufen. Repräsentative numerische Simulationen helfen, unerwünschte Abweichungen in der Wandstärke zu minimieren und das Gewicht der Behälter zu verringern, ohne deren Robustheit zu verringern. Simulationen sind zudem sehr wertvoll bei der Optimierung der Temperaturführung und der Produktionsgeschwindigkeit.

Der Prozess der Glasflaschenfertigung

In diesem Prozess wird das Glas zunächst in eine Zwischenform, den sogenannten Vorformling, gebracht und dann in einem Blasvorgang endgültig zur Flasche geformt. Beim Verlassen des Ofens beträgt die Temperatur des geschmolzenen Glases über 1.400 °C. Von dort durchläuft der Strang aus Glas eine Düse und wird in gleich große Rohlinge zerteilt. Während des Transports zur Fertigungsmaschine fällt deren Temperatur auf unter 1.200 °C. Dort werden die Rohlinge zur Flasche umgeformt. Die Fertigungsanlage enthält zwei Formen: die sogenannte Vorform und die Blasform.

Der Rohling fällt von oben in die Vorform und wird dann in diese gepresst. Dabei entsteht ein dickwandiger Vorformling. Dieser Vorformling wird von einem Roboterarm aus der Vorform entnommen und kopfüber in die Blasform transportiert. Hier beginnt sich der Vorformling aufgrund der Schwerkraft in die Länge zu ziehen. Schließlich wird Druckluft eingeblasen und zwischen Vorformling und Blasform ein Vakuum erzeugt; das bringt den Vorformling in die Endform der Flasche. Der Behälter wird dann in einen Konditionierungsofen transportiert, wo ein erneutes Aufheizen die bei der Produktion entstandenen Spannungen entfernt. Danach wird die Flasche kontrolliert abgekühlt und der Prozess ist beendet.

Die Simulation des Glasformprozesses

Der Glasformprozess benötigt hohe Temperaturen und reagiert extrem sensibel auf Veränderungen der Taktzeit, der Zusammensetzung des Glases und der Umweltbedingungen. Da es nahezu unmöglich ist, die Geschehnisse im Innern der Formen zu visualisieren, ist die numerische Simulation das einzige Werkzeug, die physikalischen Abläufe im Laufe des Prozesses besser zu verstehen.

Beim Aufbau der Simulationsmethodologie wurde darauf geachtet, so realistische Modelle wie möglich zu verwenden. Annäherungen in den Simulationen wurden so weit wie möglich vermieden und der Glasformprozess als eng gekoppelter dynamischer Thermo-Fluid-Prozess gerechnet.

Im Prozess gibt das Glas durch Konvektion und Strahlung Hitze an die Form ab und das Glas absorbiert und emittiert das Infrarot-Licht nur teilweise. Ein weiterer Wärmeaustausch in Form von Konvektion und Strahlung besteht zwischen Glas und Umgebung. Diese Wärmeaustauschschnittstellen sind geometrisch komplex und verändern ihre Form während des Fertigungsprozesses drastisch.

Die Simulationsmethodik

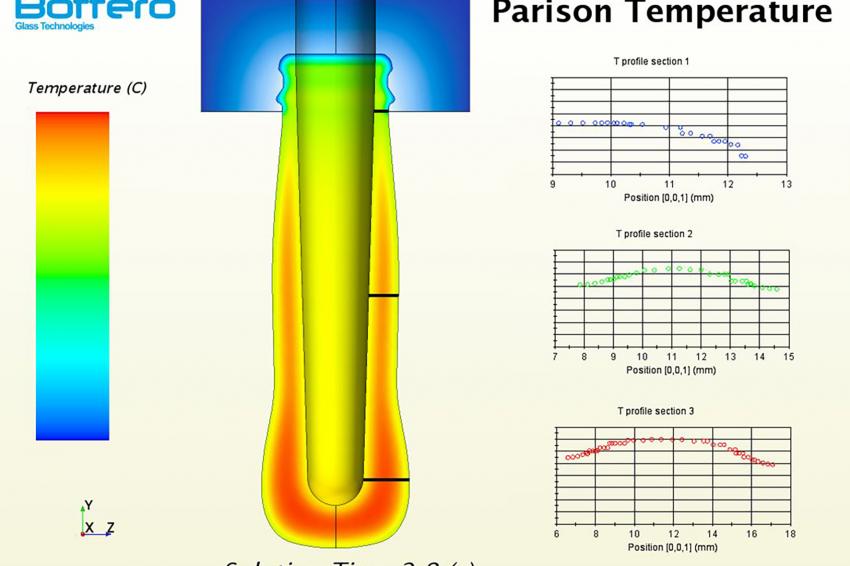

Star-CCM+ macht es möglich, das komplette physikalische System des Produktionszyklus zu simulieren, vom heißen Glasrohling bis zur endgültigen Form der Flasche. Der erste Schritt des Prozesses war die Berechnung nichtlinearer Simulationen, um die Temperaturverteilung im Vorformling zu erhalten, wenn er in die Vorform gedrückt wird. Das Modell wurde mit experimentell ermittelten Randbedingungen - wie dem Temperaturprofil - initialisiert, es enthielt alle Details der Werkzeuge und wurde sowohl für Wärmestrahlung nach dem Discrete Ordinate-Modell (DOM) als auch für Konvektion gelöst.

Die transiente Simulation ergab ein detailliertes 3D-Temperaturmodell des Vorformlings, das einen realistischen Temperaturverlauf zeigte; so war das Glas an den Stellen heißer, wo die Wandung dicker war. Dieser typische Temperaturverlauf ist wichtig, um ein qualitativ hochwertiges Endprodukt zu erhalten und experimentell sehr schwierig zu kontrollieren. Wie erwartet verhielt sich der kühle Flaschenhals wie festes Glas, während der heiße untere Bereich des Vorformlings nach wie vor weich und einfach zu bearbeiten war.

Ein ähnlicher Ansatz wurde genutzt, um das Wiederaufheizen des Vorformlings zu simulieren, wenn sich die Form öffnet und die Temperatur des Vorformlings sich in etwa zwei Sekunden wieder über die gesamte Wandstärke ausbreitet. Reale Untersuchungen zeigten auch hier eine gute Korrelation zwischen Simulation und experimentellen Daten.

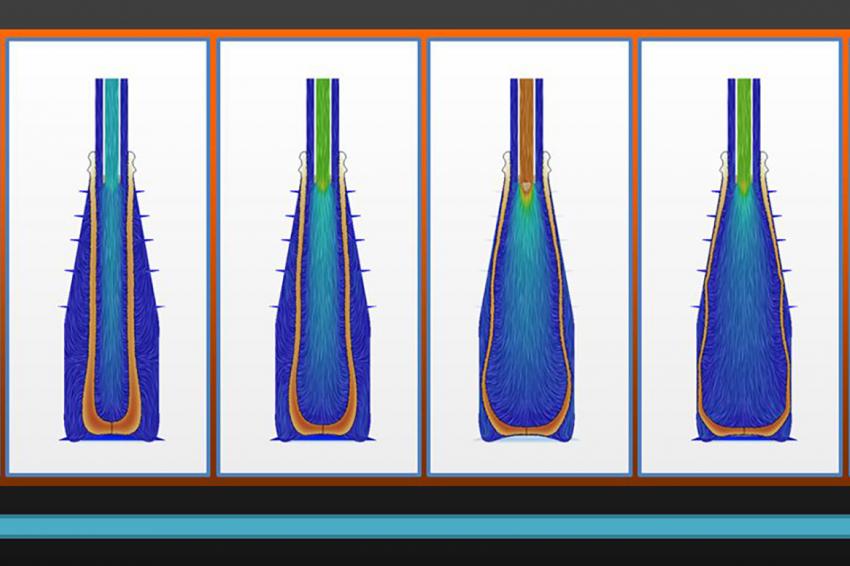

Im nächsten Schritt wurde ein dynamisches Modell des Vorformlings generiert, um die Formveränderungen während des Blasformens vorherzusagen. Dabei wurde die Temperaturverteilung aus dem ersten Schritt als Startwert für die Simulation genutzt.

Sehr genaue Modellierung der Details

Das Volume of Fluid (VOF)-Modell in der CFD Simulationssoftware wurde genutzt, da es eine sehr genaue Modellierung der Details der Strömung von Glas und Luft ermöglicht. Mechanische und thermische Eigenschaften der Materialien wie Viskosität, Dichte, Leitfähigkeit und spezifische Wärme wurden berücksichtigt. Da die Viskosität des Glases sehr stark von der sich über den Prozess hinweg ändernden Temperatur abhängt, wurden die Wärmestromdichte und die Temperaturverteilung simultan mit der Bewegung der Oberfläche berechnet.

Unter Nutzung der experimentell gewonnenen Werte der spezifischen Viskosität des Glases und der im letzten Schritt gewonnenen Temperaturprofile wurde die Gestaltänderung des Vorformlings beim Blasen erfolgreich simuliert.

Während der ersten 2,2 Sekunden verlängert sich der Vorformling in der Form nur aufgrund der Schwerkraft. Dieser Streckung genannte Prozess ist unabdingbar, um die richtige Wandstärke zu erhalten und reagiert gleichzeitig sehr sensibel auf Änderungen der Formlingstemperatur.

Es zeigte sich, dass der obere Teil des Vorformlings im Halsbereich schon so kalt war, dass er trotz einer großen Beanspruchung von unten der Streckung kaum nachgab. Es wurde klar, dass der mittlere Teil des Vorformlings am meisten zur Streckung beiträgt, während der Boden mit der geringsten Gewichtsbelastung praktisch nicht länger wurde, obwohl das Glas hier noch weich war.

Dieser physikalische Prozess wurde dank der simultanen Berechnung der dynamischen und thermischen Abläufe im Star-CCM+ Modell erfolgreich nachgebildet. Diese ermöglichte es auch, die Temperaturneuverteilung während des Wiederaufheizen des Glases zu berücksichtigen und damit die zeitlich richtige Änderung der Viskosität während der Streckung.

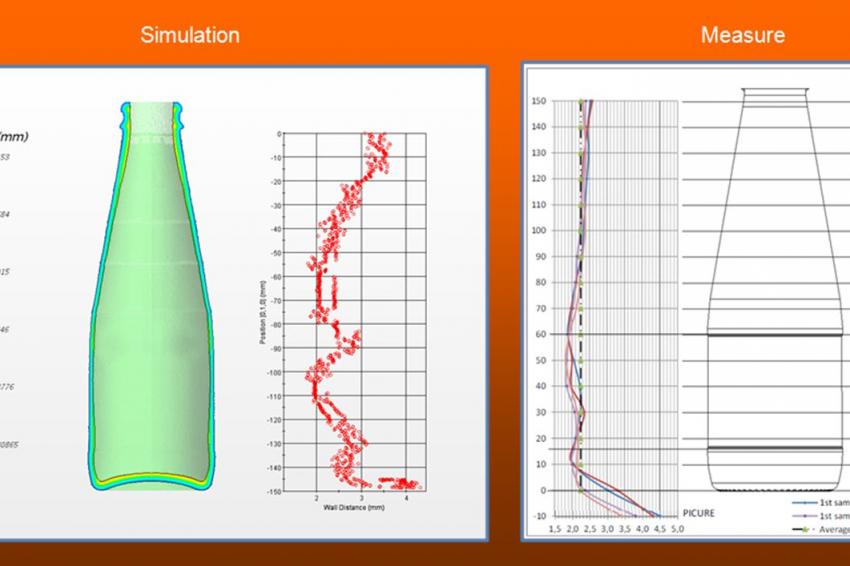

Während des letzten Schritts der Simulation wird in den Vorformling Luft eingeblasen und zwischen Form und Glas ein Vakuum erzeugt, um die Endform zu erreichen. Die Ergebnisse dieser Simulation wurden durch Vergleichen der Wandstärke realer Flaschen mit den Werten aus der Simulation des Prozesses validiert. Die Korrelation war sehr gut, was zeigt, dass das numerische Modell sehr stabil ist - vor allem, wenn man berücksichtigt, dass das Endergebnis auf vielen aufeinander folgenden Schritten basiert.

Fazit

Es zeigt sich, dass mit Hilfe der CFD Simulationssoftware eine realistische, multidisziplinäre Simulation sowohl des Press- als auch des Blasprozessschritts möglich ist. Diese numerischen Simulationen sind für die Glasindustrie enorm wertvoll, da sie einen Einblick in die Details der physikalischen Abläufe geben und eine Optimierung des Produktionsprozesses und damit eine große Reduktion von Fertigungskosten und -zeit ermöglichen.

Kontakt

CD-adapco

Nordostpark 3 -5

90411 Nürnberg

Bayern, Deutschland

+49 911/946433

+49 911/9464399