Mobilität für die Bediener

Optimierter Workflow für Abfüllanlagen

Abläufe können effizienter und sicherer gestaltet werden, wenn die Mitarbeiter elektronisch in der richtigen Reihenfolge durch die Arbeitsprozesse geleitet werden.

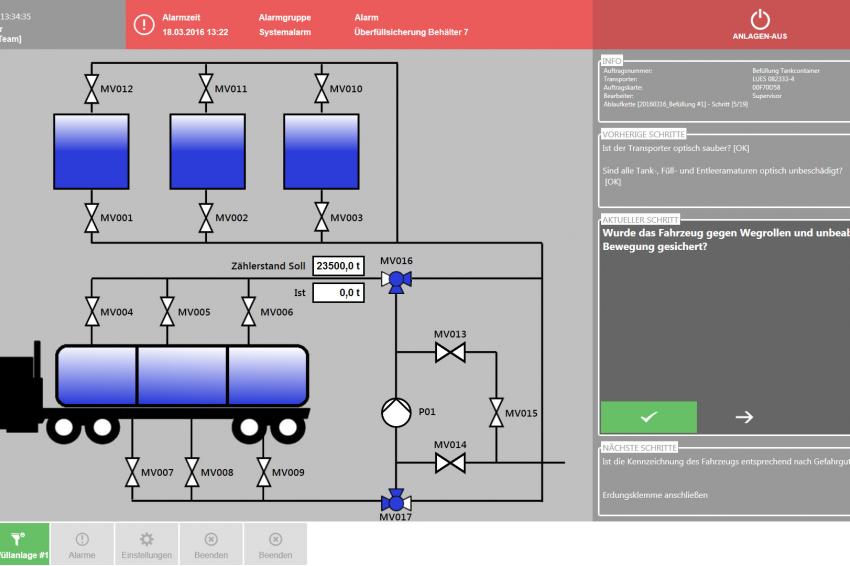

Wirtschaftlichkeit und Sicherheit sind überall in der Verfahrenstechnik wichtige Ziele. Wo Menschen komplexe Tätigkeiten ausführen müssen, besteht aber immer die Gefahr, dass sie trotz aller Erfahrung Fehler machen, etwas vergessen oder sich in der Reihenfolge vertun. So können beim Befüllen eines Tankwagens beispielsweise schon mal bis zu 30 Detailaufgaben anfallen, angefangen von Sichtprüfungen, z. B. der Zulassung des Tankwagens, über das Kontrollieren verschiedener Ventile bis hin zum Ablesen des Zählwerkes. Nach dem Befüllen sind auf der Liste dann viele weitere Punkte abzuarbeiten, z. B. das Lösen der Erdungszange, Wegklappen und Sichern von Leitern, das Verplomben oder Etikettieren. Und natürlich muss auch wirklich sichergestellt sein, dass in jeden Tank das abgefüllt wird, was hineingehört. Bei manchen dieser Abläufe wäre zudem der Zugriff auf aktuelle Prozessdaten hilfreich. In Papierform können diese aber nicht zur Verfügung gestellt werden. Eine digitale Lösung kann also nicht nur das Papier abschaffen, sondern auch die Prozesssicherheit erhöhen.

Mehr Produktivität und Sicherheit

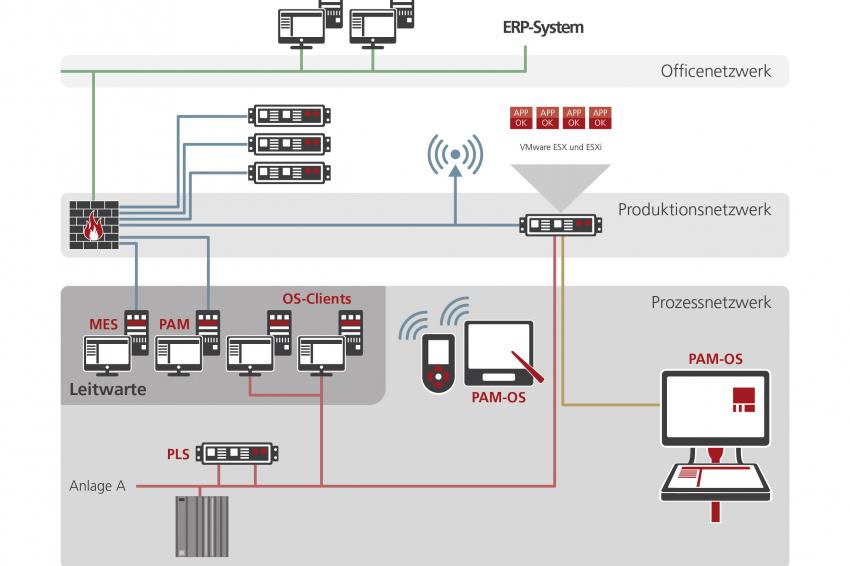

Mit dem Plant Assist Manager (PAM) haben die Automatisierungsspezialisten von Rösberg Engineering deshalb für die elektronische Bedienerführung eine praxisgerechte Client-Server-Lösung entwickelt, die sich über eine standardisierte OPC-Schnittstelle mit jedem Leitsystem koppeln lässt. Dabei regelt der PAM-Server die Kommunikation mit dem Prozessleitsystem ebenso wie mit den Clients. Zudem speichert er die Daten der Arbeitsprozesse in einer Datenbank und erstellt Reports und Statistiken. Auf ihm werden auch die Logik für die Arbeitsprozesse sowie die Auftragsdefinition hinterlegt.

Über das vorhandene IT-Netzwerk oder ein zusätzliches WLAN lassen sich dann stationäre PCs ebenso ins System integrieren wie mobile Geräte oder bei Bedarf ein Netzwerkdrucker, beispielsweise zum Ausdrucken der Protokolle. In der Praxis hat sich diese Lösung, die Mitarbeiter elektronisch durch die Arbeitsprozesse führt und ihnen alle relevanten Informationen auf einen Blick zur Verfügung stellt, mittlerweile gut bewährt. Bei der BASF in Ludwigshafen z. B. wird der Plant Assist Manager an Tankabfüllanlagen für Schwefelsäure (H2SO4) und Oleum – Schwefeltrioxid (S03) in Schwefelsäure gelöst – eingesetzt. Zwei davon sind heute bereits erfolgreich in Betrieb; bei zwei weiteren läuft zurzeit die Installation. Das besondere daran: Die Abfüllanlagen verzichten ganz auf fest installierte Bedienterminals. Die Mitarbeiter werden über WLAN-Verbindung und Tablet durch den gesamten Abfüllprozess geführt, können sich innerhalb der Anlage bewegen und prinzipiell sogar mehrere Abfüllprozesse gleichzeitig übernehmen.

Komplexe Abläufe immer und überall im Griff

Anlass für die Modernisierung der Abfüllanlage war der Austausch der bisherigen Hardware, für die sich Support und Ersatzteilbeschaffung immer schwieriger gestaltete. „Für die Installation des Plant Asssist Managers sprachen in diesem Zusammenhang gleich mehrere Gründe“, erläutert Peter Ankert, bei der BASF verantwortlich für Prozessleittechnik. „Unser Ziel war es, die Arbeitsprozesse beim Abfüllen zu optimieren und zu standardisieren; was letztendlich die Mitarbeiter entlastet und ihnen hilft, sich aufs Wesentliche zu konzentrieren. Gleichzeitig profitieren wir jetzt trotz der komplexen Abläufe von relativ kurzen Einarbeitungszeiten.“ Dabei ließ sich die Modernisierung und Installation des Plant Assist Managers gut in den laufenden Betrieb integrieren. Zwar laufen die Abfüllanlagen rund um die Uhr; zwischen den einzelnen Vorgängen gibt es jedoch immer wieder Pausen.

Um die Arbeitsabläufe beim Abfüllen von Schwefelsäure und Oleum elektronisch abbilden zu können, wurden zunächst die vorhandenen Arbeitsprozesse evaluiert und die entsprechenden Ablaufketten in der PAM-Software angelegt. Dabei galt es, z. B. auch digitale Signaturen zu berücksichtigen. Wenn die Logik für die unterschiedlichen Arbeitsprozesse definiert ist, lassen sich Aufträge jederzeit aus anderen datenbankbasierten Systemen direkt übernehmen. Die Prozesse sind kontrollierbar, lassen sich jederzeit analysieren und die Archivierung qualitäts- oder sicherheitsrelevanter Daten ist garantiert.

Kontrollierbare Prozesse

Um seine Abfüllaufträge zu erhalten, loggt sich der Bediener der Abfüllanlage mit seinem Tablet am PAM-Server ein; dann erhält er die entsprechenden Arbeitsschritte direkt angezeigt. Erledigte Arbeiten quittiert er, woraufhin der nächste Arbeitsschritt erscheint. Eventuelle Sensormeldungen, die während der Prozesse auflaufen, gehen an das Prozessleitsystem, worauf die nächsten Schritte dann initialisiert werden. Dies läuft im Hintergrund. Auch Meldungen, die eventuell ein anderes Vorgehen notwendig machen, werden von der zentralen Auftragsverwaltung verarbeitet, da die entsprechenden Abläufe oder Loops in der elektronischen Bedienerführung berücksichtigt sind. Damit ist sichergestellt, dass der Bediener keinen Arbeitsschritt vergisst, die richtige Reihenfolge der Abläufe einhält und sich keine Fehler einschleichen.

Dabei bleibt er trotzdem flexibel: So lassen sich bestimmte Arbeitsschritte in unterschiedlicher Reihenfolge erledigen, was Vorteile bringt, wenn man z. B. gerade an einen ohnehin zu kontrollierenden Rohrabschnitt vorbeikommt. Aufgrund differierender Bedingungen kann der Bediener – nach Rücksprache mit der Leitstelle – auch Fehler korrigieren, z. B. wenn bei einem Tankwagen das Prüfdatum falsch eingetragen wurde oder ein anderer Tankwagen als geplant die Ware anliefert.

Zuverlässig, sicher, komfortabel

In der Praxis hat der Plant Assist Manager mittlerweile seine Zuverlässigkeit bewiesen. Jedem Benutzer stehen mehrere Tablets zu Verfügung. Muss eines aufgeladen werden, loggt er sich einfach mit einem anderen Tablet und seinem Benutzernamen am Server ein und kann direkt weiter arbeiten. Auch die WLAN-Verbindung hat sich als sehr stabil erwiesen. „Die Mobilität im Bereich der Abfüllanlage haben unsere Mitarbeiter schnell schätzen gelernt. Viele Wege sind dadurch kürzer geworden, da es keine feste Bedienstation gibt, an der Eingaben gemacht werden müssen“, fährt Ankert fort. Dabei ist die Darstellung auf den Tablets sehr übersichtlich. Dafür sorgen aussagekräftige Symbole und eine gute Farbgebung. Von diesen Vorzügen lässt sich natürlich auch in anderen Anwendungen profitieren. Die „elektronischen Checklisten“ bringen überall dort Vorteile, wo viele manuelle Arbeitsschritte zu erledigen sind, z. B. bei komplexen Arbeitsabläufen in der Behälterreinigung, zumal sich auch noch weitere Features nutzen lassen. So können sich Mitarbeiter für die Auftragsvergabe mit einer persönlichen RFID-Kennung identifizieren und natürlich lassen sich auch Behälter, Tankstutzen oder ähnliches mit einem entsprechenden Tag versehen. Die Gefahr, einen Tank falsch zu befüllen lässt sich so ausschließen, was die Prozesssicherheit deutlich steigert und Reinigungskosten vermeidet.

Zudem wird der Plant Assist Manager kontinuierlich weiter entwickelt. Die neueste Version ist jetzt zum Beispiel für alle Bildschirmgrößen skalierbar, digitale Signaturen sind direkt auf dem Tablet möglich und ein High Performance HMI ist ebenso selbstverständlich wie eine Sprachumschaltung und die Ankopplung an OPC UA. Außerdem vereinfacht das Framework-Konzept die Konfiguration, da keine speziellen Programierkenntnisse erforderlich sind.