Vorbild Natur – Licht steuert Reaktionen

Industrielle Photochemie: Auslegungs- und Konstruktionsprinzipien des gerührten Photoreaktors

Das Prinzip der Photosynthese wird auch in der chemischen Industrie zur gezielten Umwandlung oder Synthese von Stoffen eingesetzt. Da die Reaktionspartner einer Strahlungsquelle ausgesetzt werden müssen, weichen die hierfür eingesetzten Reaktoren von den konventionellen Bauarten ab. In diesem Beitrag werden die Auslegungs- und Konstruktionsprinzipien des gerührten Photoreaktors erläutert.

Die Photosynthese, bei der Lichtenergie mit Hilfe des lichtabsorbierenden Farbstoffs Chlorophyll in chemische Energie umgewandelt wird, ist ein allgemein bekanntes Phänomen. Das gleiche Prinzip wird auch in der chemischen Industrie zur gezielten Umwandlung oder Synthese von Stoffen eingesetzt. Da die Reaktionspartner einer Strahlungsquelle ausgesetzt werden müssen, weichen die hierfür eingesetzten Reaktoren von den konventionellen Bauarten ab.

Auch für diese Anwendungsfälle hat sich der Rührkessel als eine kostengünstige Alternative bewährt, die die Forderungen nach robustem Betrieb, flexiblem Einsatz und hoher Sicherheit bei gefährlichen Medien gleichermaßen erfüllt. Die Auslegung, das Engineering und die Lieferung der gesamten Reaktoreinheit aus einer Hand vermeidet die übliche Schnittstellenproblematik und stellt das Optimum von Investitions- und Betriebskosten sicher. Im folgenden Beitrag werden die Auslegungs- und Konstruktionsprinzipien des gerührten Photoreaktors erläutert.

Photochemische Reaktionen

Bei „normalen“ chemischen Reaktionen wird deren Aktivierungsenergie durch die thermische Energie der Moleküle bereitgestellt, das heißt, sie laufen erst bei einer bestimmten Temperatur mit ausreichender Geschwindigkeit ab. Katalysatoren setzen die Aktivierungsenergie herab, d. h. sie beschleunigen die Reaktion auch bei tieferen Temperaturen oder lenken sie in eine gewünschte Richtung. Im Gegensatz dazu werden photochemische Reaktionen durch Bestrahlung mit Licht im ultravioletten und sichtbaren Bereich, also bei Wellenlängen von 200 bis 700 nm, initiiert. Hierbei wird das Licht von den Molekülen absorbiert, was deren Energieinhalt erhöht und damit die Reaktion auslöst. Dies erlaubt die Reaktionsführung bei tieferen Temperaturen, was eine schonende Umsetzung auch empfindlicher Moleküle mit entsprechend geringer Nebenproduktbildung zur Folge hat.

Beispiele industriell durchgeführter Photoreaktionen sind die

- Sulfoxidation zur kontinuierlichen Herstellung von Sulfonsäuren für oberflächen- und waschaktive Substanzen

- Sulfochlorierung von Polymeren, um durch anschließendes Vernetzen hohe Beständigkeiten gegen Licht, Sauerstoff oder Lösungsmittel zu erzielen

- Nitrosylierung zur Herstellung von Oximen als Zwischenprodukte und Vorstufen spezieller Nylontypen, Schmierstoffadditive usw.

- Chlorierung, dies ist die photochemische Reaktion mit der größten industriellen Bedeutung zur Produktion chemischer Zwischenprodukten, von Lösungsmitteln, verschiedener Gummiqualitäten oder polychlorierter Polymere wie chloriertes Polyvinylchlorid usw.

Die Mechanismen der Photoreaktionen können sehr unterschiedlich sein [1]. Bei der Chlorierung bspw. werden zunächst die Chloratome durch UV-Licht in Radikale gespalten, wobei hѵ ein absorbiertes Lichtquant darstellt.

Ein solches Radikal erzeugt dann unter Bildung von Chlorwasserstoff ein Radikal an dem zu chlorierenden Molekül, was zur Fortpflanzung der Kette führt:

Nun genügt es nicht, die Kettenreaktion einmal auszulösen. Durch Rekombination zweier Radikale

wird die Kette abgebrochen. Es muss also über die gesamte Dauer der Reaktion bestrahlt werden, um durch die Bildung neuer Radikale den Kettenabbruch zu kompensieren und dadurch die Reaktion am Laufen zu halten.

Der Rührkessel als Photoreaktor

Im Laborbetrieb sind Photoreaktionen relativ einfach zu bewerkstelligen. Apparaturen aus Glas erlauben die einfache Bestrahlung von Reaktionsgemischen, auf Grund der kleinen Dimensionen und damit geringen Weglängen des Lichts kann auch meist das gesamte Reaktorvolumen von der Strahlung erreicht werden. Im industriellen Maßstab erweist sich der Rührkessel insbesondere dann als vorteilhaft, wenn ein Reaktionspartner gasförmig eingespeist, dispergiert und in Lösung gebracht werden muss und gleichzeitig feste Ausgangsstoffe oder Produkte in Schwebe zu halten sind. Dies ist bei vielen industriellen Anwendungen der Fall, z. B. bei Nitrosylierungen mit Fällung des Produkts oder der Chlorierung von Polymeren wie Polyethylen oder PVC.

Die Strahlungsquelle

Die Abbildung anbei zeigt die typische Anordnung der Strahlungsquellen. Durch Stutzen im Behälterdeckel werden senkrechte Quarzglasrohre eingeführt, deren Qualität auf die Durchlässigkeit bestimmter Wellenlängen abgestimmt sein muss. In diesen Schutzrohren befinden sich die Lampen, z. B. Quecksilberdampflampen mit Anschlussleistungen im Bereich von 5 bis 60 kW, die ein bestimmtes, reaktionsspezifisches Wellenlängenspektrum emittieren. Bei diesen hohen Leistungen entstehen direkt an der Strahlungsquelle Temperaturen von mehreren hundert Grad, so dass eine Kühlung der Lampe im Schutzrohr erforderlich ist. Andernfalls entstehen sonst auch produktseitig zu hohe Oberflächentemperaturen mit entsprechenden Auswirkungen. Die Kühlung kann durch Wasser oder ein Inertgas erfolgen, das entsprechend durch das Schutzrohr zu führen ist. Besonderes Augenmerk ist auf die konstruktive Ausführung der Durchführung des Kühlmediums und der elektrischen Anschlüsse durch die Behälterstutzen zu legen. Auch wenn das Glasrohr mit seinen Halterungen ein zuverlässiges Bauteil darstellt, kann ein Glasbruch nicht vollständig ausgeschlossen werden. In diesem Fall müssen die aus dem Reaktionsraum durch die Stutzenanbindung austretenden Gase im Kühlmittelrücklauf detektiert und geschlossen abgeführt werden. Entsprechende Maßnahmen sind in der Sicherheitsbetrachtung der Anlage festzulegen [3].

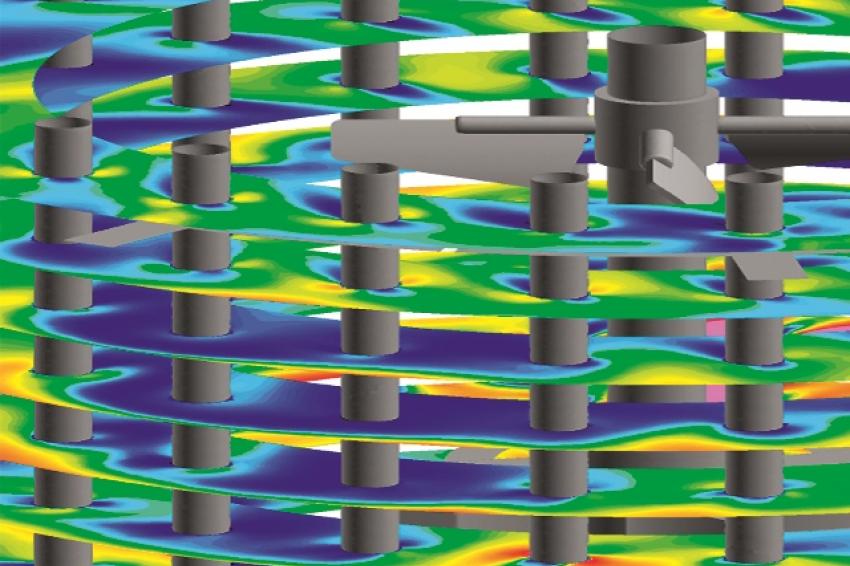

Die Eindringtiefe des Lichts in das Reaktionsmedium liegt meist im Bereich von 10 bis 100 mm. Demzufolge muss das Fluid vom Rührwerk möglichst oft in diesen Bereich transportiert werden. Auf Grund der strömungsmechanischen Zusammenhänge nimmt die Umwälzmenge pro Volumen bei gleichem spezifischen Leistungseintrag P/V des Rührwerks mit dem Maßstabsfaktor gemäß q/V ~ 1/d2/3 ab. Bei größeren Reaktoren finden also weniger Kontakte aller Fluidelemente mit der Lichtquelle statt, die Reaktion würde langsamer ablaufen. Dies kann durch höhere Strahlungsintensität oder die Anzahl und Länge der Strahlungsquellen kompensiert werden. Numerische Strömungssimulationen (CFD) sind ein probates Mittel zur Visualisierung der Umströmung zwischen und hinter den Rohren. Gegebenenfalls sind Schwachstellen durch eine verbesserte Rühranordnung zu eliminieren.

Besonderes Augenmerk ist auf die hydraulischen Belastungen der Quarzrohre durch die intensive Rührwerksströmung zu legen. Zunächst erzeugt die Anströmung der Rohre eine Druckbelastung, die nach dem einfachen Ansatz

abgeschätzt werden kann. Die örtlichen Geschwindigkeiten kommen aus Strömungssimulationen.. Darüber hinaus regen die energiereichen Wirbel aus dem Turbulenzspektrum, Wirbelablösungen nach Karman und die Blattpassierfrequenzen der Rührorgane die Glasrohre zum Schwingen an. Die Blattpassierfrequenz ergibt sich aus der Drehzahl und der Blattzahl der Rührorgane

und die Wirbelablösefrequenz aus

mit der Anströmgeschwindigkeit w, dem Durchmesser des Bauteils d und der Strouhal-Zahl Sr, die für bestimmte Bauteile wie Zylinder charakteristische Werte annimmt.

Durch steife Halterungen ist sicherzustellen, dass die Eigenfrequenzen der Rohre ausreichend über den Anregefrequenzen liegen. Das umgebende Medium des gefüllten Behälters setzt die Eigenfrequenz um bis zur Hälfte herab, was ebenfalls in die Berechnungen einfließen muss [4]. Schließlich müssen die Halterungen der Glasrohre konstruktiv so ausgeführt werden, dass einerseits keine Spalte zwischen Halter und Rohr bestehen, was zu Freiraum für Vibrationen führen würde. Andererseits dürfen im unbelasteten Einbauzustand keine Spannungen an den Haltern auftreten, auch wenn die Rohre im Lieferzustand nicht ideal gerade sind und auf Grund der Toleranzen im Apparatebau die Stutzen und die darunterliegenden Aufnahmen nicht ideal fluchten.

Das Rührwerk

Photochemische Reaktionen im Rührkessel können absatzweise oder kontinuierlich gefahren werden. Für Reaktionen wie die eingangs beispielhaft genannten sind dafür folgende Grundaufgaben durch das Rührwerk zu erfüllen:

Homogenisieren

Um überall gleiche Reaktionsbedingungen sicherzustellen, müssen Temperatur- und Konzentrationsgradienten ausgeglichen werden. Im turbulenten Strömungsbereich, wie er hier immer vorliegt, ist die Durchmischungskennzahl, also das Produkt aus der Rührerdrehzahl n und der Mischzeit θ nθ = const. Um im Betriebsmaßstab gleiche Mischzeiten und damit gleiche Homogenitäten zu erzielen wie in einer Pilotanlagen, müsste bei geometrisch ähnlicher Ausführung die Drehzahl konstant gehalten werden. Die dafür erforderlichen Leistungseinträge wären unwirtschaftlich hoch. Der Effekt der längeren Mischzeit kann durch eine sinnvolle Kombination mehrerer Rührstufen, abgestimmt auf die strömungshemmende Wirkungen der Einbauten, zumindest teilweise kompensiert werden.

Suspendieren

Häufig sind die Ausgangstoffe oder die Produkte der Photoreaktoren Feststoffe (z. B. C-PVC oder Oxime), die am Absetzen gehindert und möglichst homogen verteilt werden müssen. Auslegunsrelevant ist die Sinkleistung der Feststoffe, die sich aus ihrer Sinkgeschwindigkeit und der Masse der Feststoffe im Reaktor ergibt. Also müssen die Feststoffkonzentration, ihre Korngrößenverteilung, die Viskosität und die Dichtedifferenz fest-flüssig bekannt sein. Da die organischen Feststoffe meist eine relativ kleine Dichte besitzen, sollte das Suspendieren nicht die kritische Teilaufgabe sein. Bei schlecht benetzenden Feststoffen ist bei gleichzeitiger Begasung gelegentlich ein Flotieren zu beobachten. Die Feststoffe haften den Gasblasen an, schwimmen auf und bilden an der Flüssigkeitsoberfläche eine stabile Schaumschicht. Hier hilft ein oberflächennaher Rührer, um den Schaum wieder einzuziehen und die Schicht zu minimieren.

Begasung

Bei gasförmigen Reaktionspartnern wie Chlor, Schwefeldioxid oder Nitrosylchlorid muss das Gas möglichst fein dispergiert werden, um über die Phasengrenzfläche in Lösung zu gehen und an der Reaktion teilzunehmen. Bei hohen Reaktionsgeschwindigkeiten kann dieser Stoffübergang geschwindigkeitsbestimmend sein. Hier kommt die kombinierte Begasung zum Einsatz. Das Frischgas wird, geregelt über den Behälterdruck, unterhalb des Primärdispergierers eingespeist und verteilt. Der nicht sofort gelöste Teil steigt in den Gasraum des Reaktors und wird von dort über die obere, selbstansaugende Turbine ständig in die Flüssigkeit zurückgeführt. Dadurch lassen sich maximale Stoffübergangsraten erzielen.

Bei langsameren Reaktionen, wie z. B. der Chlorierung von PVC, genügt die selbstansaugende Turbine alleine. Das Gas wird oben in den Reaktor gespeist und durch die Turbine eingesaugt. Somit kann die Verrohrung aus den hochwertigen, korrosionsbeständigen Werkstoffen innerhalb des Reaktors entfallen.

Wärmeübergang

Die Reaktionswärme und der Leistungseintrag durch die Lampen und das Rührwerk müssen über die Behälterwand abgeführt werden. Hierbei erweist sich die niedrige Reaktionstemperatur als ungünstig, denn das treibende Temperaturgefälle zum Kühlmedium ist gering. Wärmeübertragende Einbauten sind nur bedingt möglich, da der Platzbedarf für die Lampen berücksichtigt werden muss. Gegebenenfalls muss dann mit Kaltwasser oder Kühlsole gearbeitet werden. Die Berechnung des Wärmeübergangskoeffizienten auf der gerührten Seite erfolgt über die bekannten dimensionslosen Kennzahlen Nu = f (Re, Pr, Geo), wie in [2] näher beschrieben.

Werkstoffe

Die Medien der beschriebenen Reaktionen können sehr korrosiv sein, so dass die gängigen Edelstähle nicht mehr in Frage kommen. Die produktberührten Bauteile des Rührwerks, also Rührorgane, Welle, Montageflansch- und Dichtungsteile, Halterungen der Schutzrohre usw. werden dann in Nickelbasis-Legierungen wie Hastelloy oder in Titan ausgeführt. Dies erfordert besondere Maßnahmen bei der Herstellung der Teile. So muss das Schweißen von Titan in Reinräumen erfolgen, um Kontaminationen der Schweißnähte auszuschließen, da diese später Korrosion auslösen können. Die Behälter werden mit diesen Werkstoffen plattiert oder emailliert.

Wellenabdichtungen

Die obigen Beispiele für photochemische Reaktionen verdeutlichen, dass toxische und korrosive Reaktionspartner oder Nebenprodukte wie Schwefeldioxid, Nitrosylchlorid oder Chlor und Chlorwasserstoff beteiligt sind. Daher stellt die Abdichtung der drehenden Rührwelle zur Atmosphäre ein elementares Sicherheitselement dar. Auch wenn Drücke und Temperaturen bei Photoreaktionen eher moderat sind, kommen deswegen nur doppelt wirkende Gleitringdichtungen oder hermetisch gekapselte Magnetkupplungen in Frage.

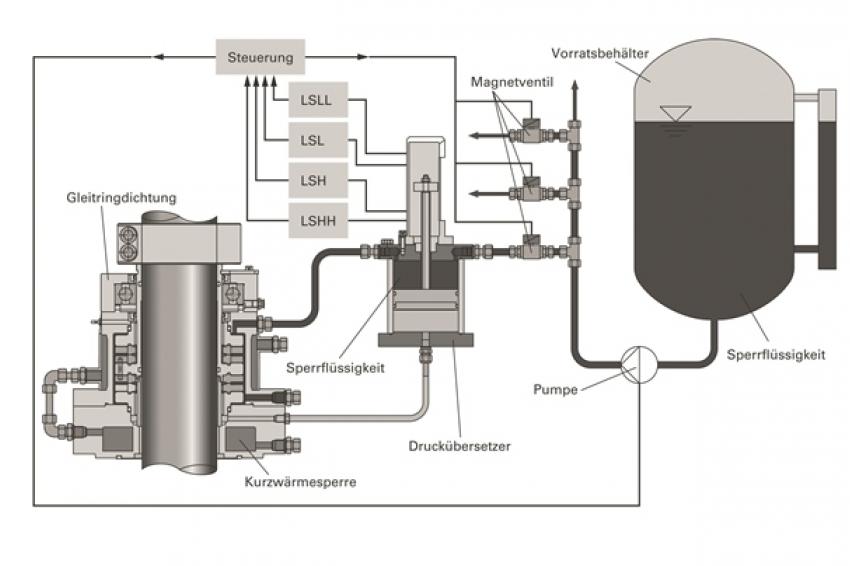

Die Gleitringpaare der doppelt wirkenden Dichtung bilden mit der Sperrkammer einen abgeschlossenen Raum, welcher mit Sperrflüssigkeit gefüllt ist. Die Druckbeaufschlagung der Sperrflüssigkeit führt zur sicheren Abtrennung des Prozessraums von der Umgebung. Die Sperrflüssigkeit übernimmt die eigentliche Dichtfunktion zwischen den gegeneinandergepressten Flächen des drehenden und stationären Ringes. Solange der Sperrkammerdruck höher als der Betriebsdruck ist, kann die unvermeidliche Leckage der Sperrflüssigkeit durch die Gleitflächen nur in den Behälter hinein, bzw. über das atmosphärenseitige Gleitringpaar in die Umgebung gelangen. Umgekehrt kann Medium aus dem Behälter die Gleitringdichtung nicht passieren. Die doppelte Ringpaarung stellt ein wichtiges Sicherheitselement dar. Bei dem unwahrscheinlichen Totalversagen eines Ringpaares z. B. durch Brechen wird der Abfall des Sperrdruckes detektiert und es kann ein geordnetes Abfahren der Anlage in die Wege geleitet werden. Bis dahin übernimmt die zweite Paarung die Dichtfunktion, wobei sie über die entsprechenden Notlaufeigenschaften verfügen muss.

Der Druck der Sperrkammer kann über Pumpen und gasüberlagerte Druckspeicher konstant gehalten werden. Einfacher und sicherer im Betrieb ist die Drucknachführung mit einem Druckübersetzer (Abb. 4). In dessen Gehäuse bewegt sich ein Kolben, der auf der einen Seite mit dem Gasraum des Behälters verbunden und somit immer mit dem jeweiligen Betriebsdruck beaufschlagt ist.

Auf der anderen Kolbenseite befindet sich die Sperrflüssigkeit. Hier ist die Kolbenfläche um den Querschnitt der Kolbenstange vermindert, im Gleichgewichtszustand herrscht dort ein im Flächenverhältnis geringfügig höherer Druck. Somit wird selbsttätig, d.h. ohne Fremdenergie und MSR-Einrichtungen immer ein über dem Betriebsdruck liegender Sperrdruck eingestellt. Diese Betriebsweise entlastet insbesondere bei Batch-Prozessen mit Druckschwankungen, z. B. zwischen Reaktion und Entleeren/Füllen, die behälterseitige Ringpaarung. Die Kolbenstellung kann mittels Positionsschaltern dem Prozessleitsystem übermittelt werden, so dass das Nachfüllen von Sperrmedium infolge betriebsmäßiger Leckage automatisch ausgelöst wird. Die Nachfülleinheit kann dabei mehrere Dichtungen versorgen, Kontroll- und Wartungsrundgänge werden überflüssig. Die Überwachung des zeitlichen Verlaufs der Intervalle zwischen dem Nachfüllen gibt Aufschluss über den Verschleißzustand der Dichtung, ein Austausch kann so auf die Wartungsintervalle der Anlage abgestimmt werden.

Zusammenfassung

Photochemische Methoden bieten das Potential für neue Synthesewege. Der gerührte Reaktor ist auf Grund seiner Flexibilität und seines robusten Verhaltens dafür hervorragend geeignet. Hierbei sind die rührtechnisch beeinflussten Vorgänge des Stoff- und Wärmetransports mit der chemischen Kinetik und der Ausführung der Strahlungsquelle abzustimmen. Daneben sind die mechanische Integrität auch der empfindlicheren Glasbauteile, ein ganzheitliches Sicherheitskonzept der Anlage und deren Wartungsfreundlichkeit sicherzustellen. Ekato bietet als Systemlieferant dafür die Lösung aus einer Hand.

Literatur

[1] A.M. Braun, M.-T. Maurette, E. Oliveros: Photochemical Technology, Wiley, 1991

[2] Ekato: Handbuch der Rührtechnik, Ekato Holding (2012)

[3] W. Himmelsbach, R. Krebs: Betriebssicherheit von Rührwerksanlagen, Chemie Ingenieur Technik (2014) 423-437

[4] N. Rohn, M. Stadtaus, W. Himmelsbach: Numerische Methoden zur Auslegung von Rührsystemen, Chemie Ingenieur Technik (2012) 432-446

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3