Gekonnte Längsnaht - Rohrlösungen für die Öl- und Gasindustrie

06.12.2017 -

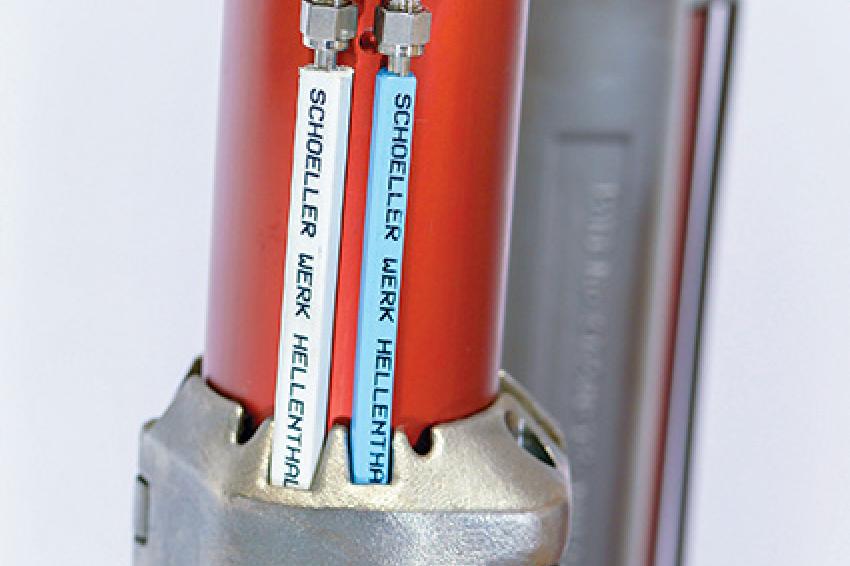

Die weltweite Förderung von Öl und Gas auf hoher See verlangt innovative und komplexe Rohrlösungen aus hochwertigen Werkstoffen. Tiefen von bis zu 10.000 Metern unter dem Meeresspiegel sind für Ölkonzerne heute keine Seltenheit mehr, um an Ölvorräte zu gelangen. Um die wirtschaftliche Langzeitkalkulation zu erfüllen, sollte jede Quelle mindestens 25 Jahre sprudeln. Einen Beitrag zur notwendigen Qualitäts- und Planungssicherheit liefert das deutsche Schoeller Werk mit hochbelastbaren Control-Line & Chemical-Injection-Rohren für die Offshore-Industrie. Diese sind technisch so ausgelegt, dass sie den extremen Druckverhältnissen in der Tiefsee ebenso standhalten wie sehr hohen Temperaturen und aggressiven flüssigen Medien.

Weltweit gibt es mehr als 2.000 Offshore-Bohrinseln mit einem Vielfachen an einzelnen Bohrlöchern, aus denen kontinuierlich Öl und Gas gefördert werden. Die technische Ausstattung dieser Anlagen stellt extreme Anforderungen an die handverlesenen Zulieferer aus der Edelstahlindustrie. Seit vielen Jahren eine feste Größe in dieser Branche ist das Schoeller Werk aus Hellenthal in der Eifel.

Beispiel: Öl- und Gasförderung in Norwegen

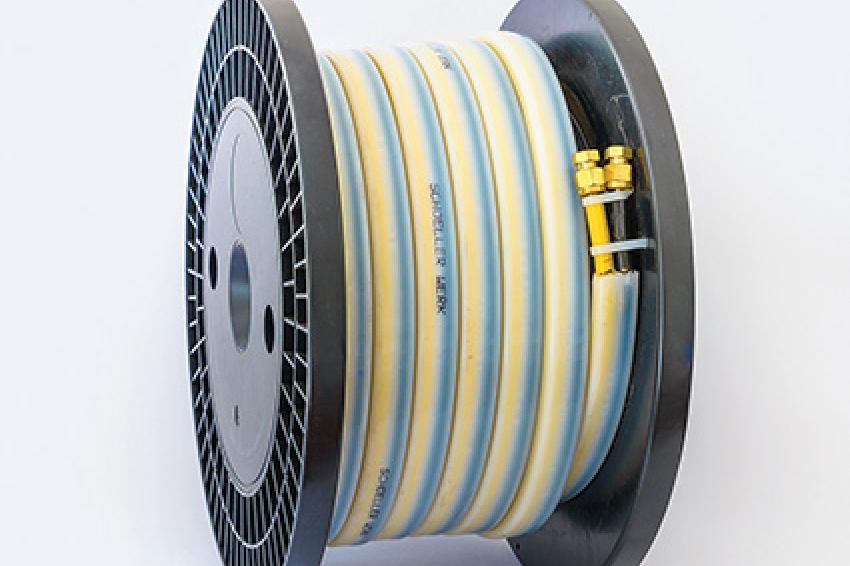

Allein das Unternehmen TCO Norwegen, externer Dienstleister des norwegischen Staatskonzerns Statoil, hat seit Beginn des Kundenverhältnisses im Frühjahr 2014 mehr als 500.000 m Rohr aus Hellenthal geliefert bekommen. Im Zentrum der Zusammenarbeit steht ein stopfengezogenes Ringrohr in den hochwertigen Nickel-Basis-Legierungen Alloy 825 und Alloy 625. Hinzu kommen austenitische Rohre aus der Edelstahlklasse 316 Ti. Die gelieferte Rohrausführung überzeugte Statoil derart, dass das Unternehmen die Rohrausführung als Standard definierte und in die eigenen Spezifikationen übernahm. Neben den unterschiedlichen Werkstoffen gilt es je nach Anforderung, unterschiedliche Durchmesser und Wandstärken darzustellen – das stopfengezogene Schoeller-Rohr bietet hier alle Möglichkeiten. Die Rohrausführung und die entsprechenden Qualitätsprüfungen legen den Grundstein dafür, dass die fertige Lösung später einem Innendruck von bis zu 2.500 Bar mühelos standhält. Außerdem halten die hochwertigen Werkstoffe in Verbindung mit der verbesserten Oberflächengüte durch den Ziehprozess dem Einwirken von Salzwasser und anderen aggressiven Medien stand.

Stopfen sorgt für Glättung

Zu den Besonderheiten des stopfengezogenen Rohres zählen seine geometrisch präzise Rundung sowie die hohe Schweißnahtqualität. Diese unterscheidet sich faktisch nicht vom Grundwerkstoff und ermöglicht es Einzelringlängen von bis zu 2.000 m herzustellen. Dabei glättet ein Innenwerkzeug (Stopfen) die innere Längsschweißnaht. In Verbindung mit einem Außenwerkzeug wird der Ausgangsquerschnitt des Rohres so um bis zu 50 % reduziert. Insgesamt handelt es sich um eine längsnahtgeschweißte Lösung, die den Eindruck eines nahtlosen Rohres vermittelt. Der Blick auf die Mikrostruktur des Materials offenbart, dass die Schweißnaht nach dem Rohrzug kaum mehr zu erkennen ist.

Prüfung der Steuerungs- und Injektionsrohre

Die Offshore-Industrie verwendet die Rohre als hydraulische Steuerleitungen für Sicherheitsventile sowie zum Einpumpen von Chemikalien in das Ölreservoir. Auf diese Weise unterstützen sie den gesamten Förderprozess. Die Injektionsrohre ermöglichen es den Anlagenbetreibern, gezielt Chemikalien einzusetzen, die das Öl verflüssigen und so die Fließeigenschaften optimieren. Während der komplexen Fertigung durchlaufen die Rohre verschiedene Prüfverfahren, um die besondere Produktqualität vor der Installation zu gewährleisten. Vom Bandstreifen aus wird das Metall im WIG-Verfahren längsnahtgeschweißt und auf Ringe gewickelt. Neben der obligatorischen Wirbelstromprüfung erfolgt im weiteren Verlauf eine Luft-unter-Wasser-Prüfung (LUW). Die Ringe werden dabei unter Wasser mit Druckluft von bis zu 210 Bar gefüllt. Per Sichtkontrolle werden die gefertigten Ringe über die gesamte Länge auf Gasdichtheit hin geprüft. Damit das Schoeller Werk seinen Kunden die geforderten Längen von bis zu 15.000 m und mehr liefern kann, werden im Anschluss Einzelringe durch Orbitalschweißung miteinander verbunden. Eine Röntgenprüfung dokumentiert, dass die Orbitalschweißung porenfrei und dicht ist. Vor der Auslieferung an den Kunden unterzieht das Schoeller Werk die Steuer- und Injektionsrohre zudem noch einem Hydrauliktest. Dabei wird das fertige Coil mit Hydraulikflüssigkeit gefüllt und mit einem Prüfdruck von bis zu 2.500 Bar beaufschlagt, um so die zum Teil extremen Bedingungen im Offshore-Einsatz zu simulieren.

Serviceangebot ergänzt Fertigungskompetenz

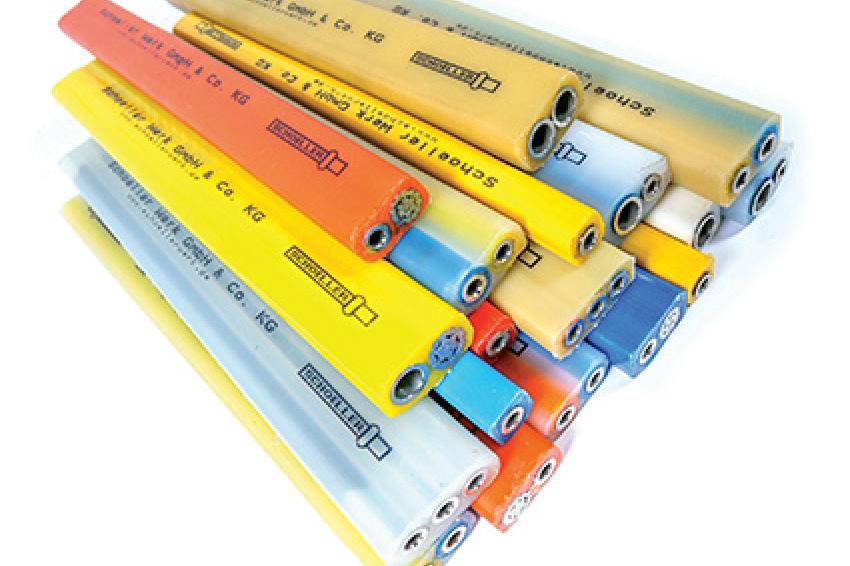

Neben der reinen Rohrfertigung bietet das Schoeller Werk seinen Kunden aus der Offshore-Industrie ein umfassendes Servicepaket, das bspw, die Einkapselung der Rohre zu sogenannten Flat Packs mit Kunststoffen ummantelt. So lässt sich das Rohrbündel an der Förderleitung befestigen und vor Stauchungen und Quetschungen schützen. Weitere Dienstleistungen sind das Flushen und Füllen der Rohre. Dabei wird das Rohrinnere so lange mit einer Hydraulikflüssigkeit gespült, bis diese der vorgegebenen Reinheitsklasse nach ISO oder SAE entspricht. Die so gefilterte Flüssigkeit verbleibt auf Kundenwunsch in der Leitung – der Anwender erhält dadurch ein einbaufertiges Produkt. Darüber hinaus besteht die Möglichkeit, die Rohrbündel zusätzlich mit Elektrokabeln oder Edelstahlseilen auszustatten. Weiterhin eignet sich das stopfengezogene Rohr aufgrund der glatten Innenoberfläche ideal zur Ausstattung mit Glasfaserkabel zur Übertragung von Lichtsignalen.

Offshore – ein globaler Markt

Mit der Offshore-Industrie hat sich das Schoeller Werk einen internationalen Markt erschlossen. Neben Norwegen und Großbritannien in der europäischen Nordsee zählen vor allem Russland, Saudi-Arabien, VAE, Afrika, Asien, Australien und Südamerika zu den wichtigsten Zielregionen für den Einsatz der Schoeller Control-Line & Chemical- Injection-Rohre.

Kontakt

Schoeller Werk GmbH & Co.KG

Im Kirschseiffen

53940 Hellenthal

+49 2482 81 0