Visualisieren, steuern, protokollieren

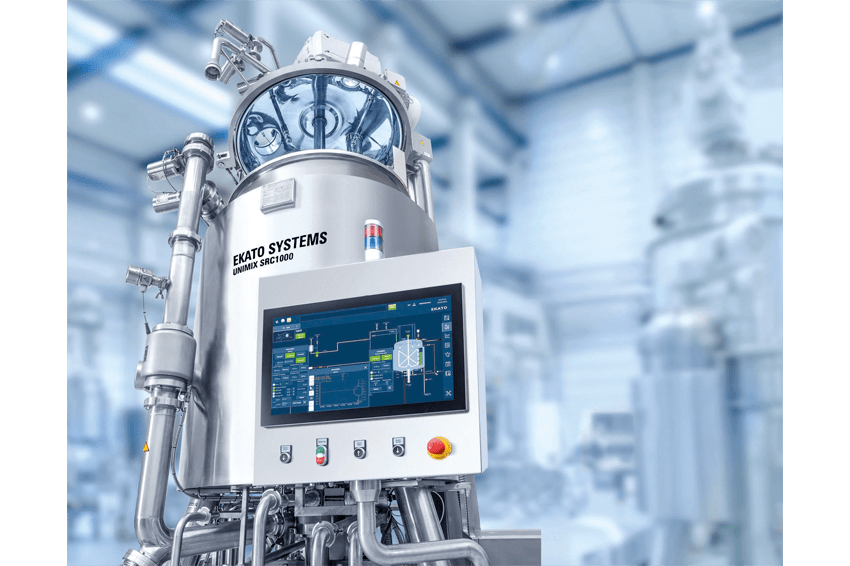

Intuitives und modernes Prozessleitsystem für Prozessanlagen

Bei der Entwicklung der neuen Automatisierungsplattform hat der Schopfheimer Anlagenspezialist Ekato Systems das Hauptaugenmerk auf eine einfache und intuitive Bedienung bei gleichzeitig höchstmöglicher Prozesssicherheit gelegt. Ein modularer Aufbau der verfügbaren Optionspakete ermöglicht es, individuell auf die benötigten Kundenanforderungen einzugehen.

Gemäß der Philosophie „Fokus auf das Wesentliche“ wurde die Visualisierung auf die für den Bediener relevanten Informationen reduziert. Auf Visualisierungsebene wird beim neuen EPOS mit einem komfortablen 21,5“ Bedienpanel gearbeitet, damit werden auch umfangreiche Anlagen übersichtlich und detailliert abgebildet.

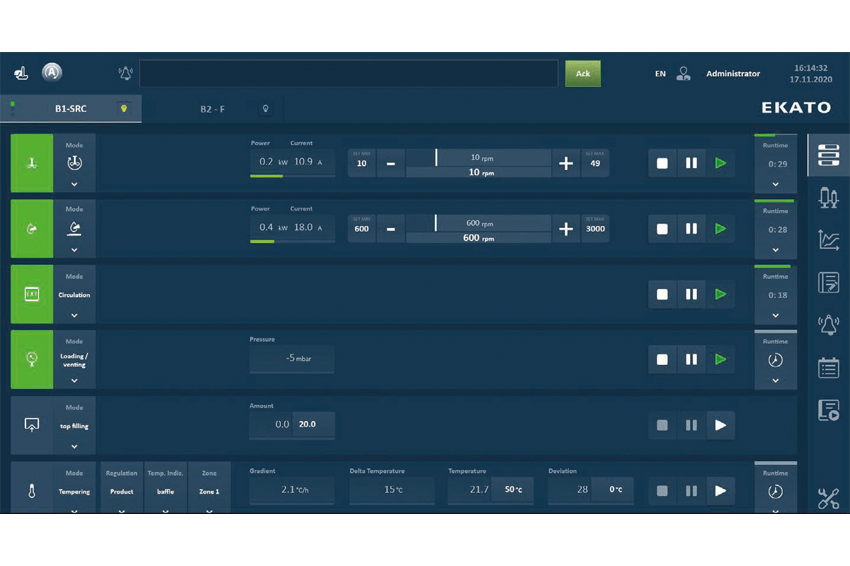

Die Bedienung der Anlagenfunktionen ist so angeordnet, dass man sich immer von links nach rechts vorarbeitet und somit ist immer alles im Blick und nicht durch den Arm oder die Hand versperrt.

Bei der klar strukturierten neuen Oberfläche wurde mit eindeutig erkenntlicher und international leicht verständlicher Symbolik gearbeitet, welche komplexe Texte ersetzt. „Features“ wie eine benutzerabhängige Sprachumschaltung, bieten weiteren Komfort in der Bedienung. Hier sind die international gebräuchlichen Sprachen standardmäßig verfügbar und können auf Anfrage nach Bedarf erweitert werden.

Besonderes Gewicht liegt auf der einfachen Erstellung von Rezepturen und Sequenzen sowie der Möglichkeit, Batchprotokolle und „Audit Trails“ leicht abzurufen. Damit sind insbesondere Anforderungen der Pharmazie vollumfänglich und einfach umzusetzen.

Dynamisches Informationssystem

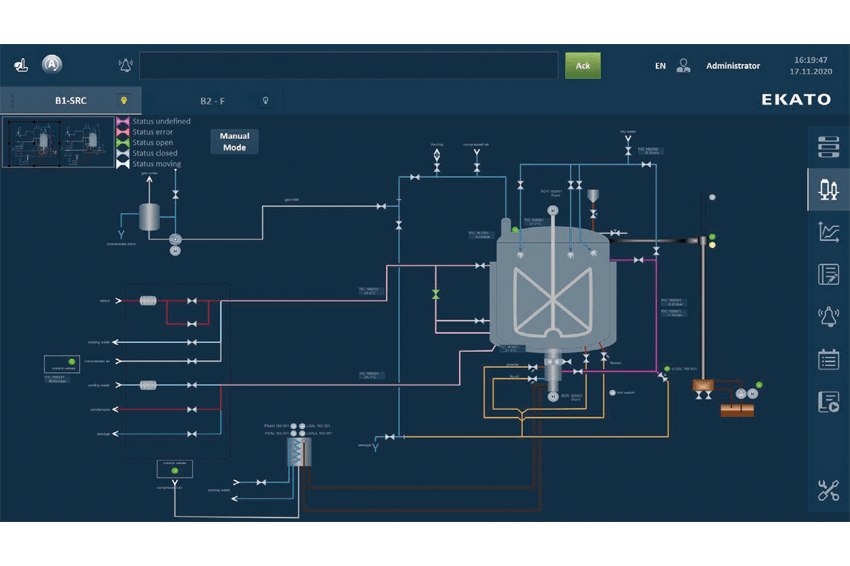

Weitere neue Funktionalitäten werden hier im schematisch dargestellten R&I Schema geboten. Ein handgesteuertes Zoomen kann, wie man es von Smartphones gewohnt ist, genutzt werden. Abhängig von der Zoomstufe ändert sich der Detailierungsgrad des Anlagenschemas von der Gesamtübersicht bis hinunter in die aktives Bedienelement „Faceplates“ der Sensorik und Aktorik. Aktive Anlagenteile und Medienleitungen werden in der Anlagenübersicht optisch hervorgehoben.

Die neuen „Faceplates“ bieten neben einer Online Fehlerdiagnose mit den zugehörigen Überwachungsparametern auch die Möglichkeit einer Ersatzwertschaltung an, welche bei kurzfristigen Wartungsarbeiten die Verfügbarkeit der Anlage gewährleistet. Die Anzeige der zugehörigen Wartungsinformationen bietet eine zusätzliche Diagnosemöglichkeit und erleichtert die Wartungsplanung der Anlage. Über ein aufschaltbares Pop-Up Fenster gelangt man auch an die Dokumentation oder kurze Info-Tooltips. Ein Kalibrierungstool ermöglicht eine automatische Auslesung des Rohwerts der Sensoren und erleichtert somit die Kalibrierungsarbeiten.

In der integrierten Benutzeradministration können beliebig viele Nutzer mit bestimmten Bedienrechten angelegt werden.

In der Basiskonfiguration sind dabei 5 abgestufte „User Level“ vorhanden:

- System, Standarduser darf Prozesse stoppen, Bildumschaltungen vornehmen

- Anlagenbediener, darf nur den Ablauf von Funktionen und Rezepturen steuern

- Supervisor, Erstellung und Verwaltung von Masterrezepturen

- Instandhaltung, Techniker hat Zugriff Wartungsfunktionen wie z.B. Ersatzwerte

- Administrator, kann die Benutzerverwaltung organisieren und Zugriffsberechtigungen erteilen

Sollten kundenseitig weitere „User Level“ benötigt werden, sind diese auf Anfrage verfügbar.

Weniger Aufwand für die Validierung

Das Automatisierungskonzept sorgt beim Planen und Bau der Prozessanlagen für eine effiziente Projektierung mit niedrigem Validierungsaufwand. Der integrierte „Audit Trail“ erfüllt die heutigen Marktanforderungen. Qualitätssicherung und Produktion lassen sich so optimal verbinden, da Reports für Qualitätsanalysen auf Knopfdruck bereitstehen. Somit ist eine durchgängige Nachvollziehbarkeit der Anlagenprozesse gewährleistet.

GMP-Projekte nach GAMP 5 sowie FDA 21 CFR Part 11 konforme Projekte können ohne weitere Anpassungen erstellt werden.

Standardisierte Software basierend auf Software Design Spezifikationen sorgen für eine definierte Softwareerstellung und dienen als Grundlage des Qualifizerungs-/Validierungsprozesses, sowohl bei Ekato intern als auch bei unseren Endkunden.

Mit dem Zusatzmodul „Electronic Signature“ können prozesskritische Eingaben durch eine elektronische Unterschrift freigegeben werden. Bei z.B. einer Sollwertänderung, dem Starten einer Funktion oder dem Starten eines Produktionsansatzes wird der Bediener oder ein dafür autorisierter Mitarbeiter aufgefordert, diese Handlung durch eine eindeutige elektronische Signatur freizugeben. Dies wird mit der Wert- oder Zustandsänderung und einem Zeitstempel im „Audit-Trail“ protokolliert. Im Protokoll stehen die Änderungen:

Der alte und der neue Prozesswert, Änderungsdatum/Zeit, der Benutzer, auf welchem Rechner die Änderung durchgeführt wurde und bei signierten Aktionen die Unterschrift. Zusätzlich kann ein Kommentar zu jedem Eintrag gespeichert werden. Für die Alarme zählt die Alarmverwaltung als Audit Trail, dort werden alle Informationen zur Alarmquittierung FDA konform protokolliert.

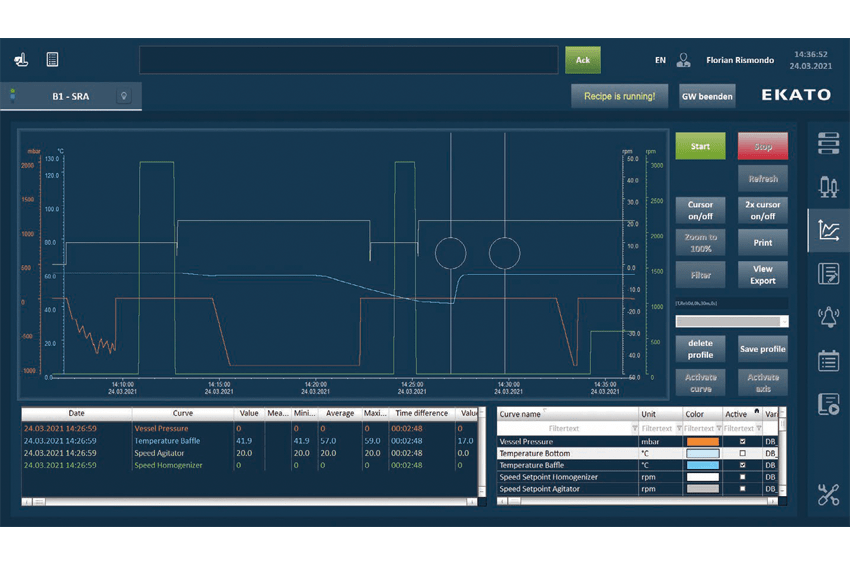

Data Logging

Alle Eingaben an der Bedienoberfläche sowie alle Prozessdaten werden durch das integrierte System elektronisch fälschungssicher und mit Zeitstempel aufgezeichnet und gespeichert. Damit werden Manipulationen ausgeschlossen. Zusätzliche Hardwarekomponenten, wie z.B. externe Datenschreiber, werden nicht mehr benötigt.

Um den Verlauf der prozessrelevanten Werte wie z.B. die Produkttemperatur besser nachvollziehen zu können gibt es ein Prozessaufzeichnungs- Menü (Basic Trending). Im Basis- Paket können hier acht verschiedene Graphen über eine Schicht hinweg pro Diagramm dargestellt werden. Innerhalb des dargestellten Zeitfensters kann in den Kurvenverlauf hineingezoomt und mittels „Cursor“ Details angezeigt werden.

Alle Alarme und Meldungen der Anlage werden in einem Umlaufarchiv chronologisch in Tabellenform angezeigt und die Filterfunktionalität lässt eine einfache und schnelle Analyse der aufgetretenen Alarme zu.

Erweiterte Funktionalität bietet das Modul Prozess Data Management

Mit diesem Erweiterungspaket können Prozessdaten in der Anzahl unbegrenzt und chargenbezogen dargestellt werden. Die Datenanalyse im Bereich Trending, Alarme und Events können hier gezielt selektiert und analysiert werden. Die zusätzliche Analysemöglichkeit bietet dem Kunden mehr Flexibilität in den eigenen Prozessabläufen, die für interne Diagnosen und Untersuchungen hilfreich sein können.

Prozess Rezepturmodule

Die klar strukturierte grafische Darstellung und intuitive Bedienung des Batch Control Matrix Managers ermöglichen dem Bediener, Rezepte schnell und einfach in Matrixform zu erstellen, anzupassen und zu verwalten.

Prozessverantwortliche können die Rezepte ohne Programmierkenntnisse einfach über eine grafische Bedienoberfläche erstellen, anpassen und speichern. Neben der Speicherung der Rezepte an sich, können auch wiederkehrende Prozessschritte (z.B. Reinigungsabläufe) als Teilrezepte gespeichert und in neue Rezepte eingebunden werden.

Das Modul „Batch Control Process Flowchart Manager“ erweitert den Matrix Manager, um weitere sinnvolle Funktionen. Die neuen Sequenzen/Rezepte werden auf einem Netzwerk PC parallel zur Produktion erstellt und erhöhen dadurch die Produktivität der Anlage. Somit ist die Anlage nicht blockiert, wie es ansonsten der Fall wäre, wenn eine Rezeptureingabe direkt am HMI (Human Machine Interface) an der Anlage erfolgen würde. Am PC mit der „Flowchart“ Funktion können die einzelnen Grundoperationen zu Rezepten oder Teilrezepten grafisch einfach zusammengestellt werden. Damit sind einfache Loop-Funktionen (Transitionen) erstellbar um z.B. eine pH- oder Viskositätseinstellung eines Produkts zu prüfen. Teilrezepte sind über eine Bibliothek mehrfach nutzbar. Dies mindert den zeitlichen Aufwand und dient zur Standardisierung von Prozessabläufen.

In beiden Modulen prüft das System mit einer Plausibilitätsprüfung alle programmierten Rezeptparameter auf Vollständigkeit und auf mögliche Grenzwertabweichungen. Zusammengestellte Prozessabläufe durchlaufen ein Prüfverfahren, bevor diese Rezepte zur Produktion freigegeben werden. Nach dem Test und autorisierter Freigabe werden diese Sequenzen/Rezepturen dann gestartet. Das spart Kosten, führt zu größerer Flexibilität und erhöht die Prozesssicherheit.

Die Erstellung der Rezeptur oder der Sequenz erfolgt nur durch Konfiguration und völlig ohne Programmierung So wie es Kategorie 4 der Richtlinie ISPE GAMP5 vorsieht. Diese automatisierte Steuerung von Prozessen in der chargenorientierten Produktion entspricht auch der Norm ISA-88.

Batch-Datenmanagement

Die „Batch Control“ Funktion bietet eine schnelle und nahtlose Integration mit herausragender Anwenderfreundlichkeit. Dies verschafft die Kontrolle über den gesamten Prozess und unterstützt bei der Optimierung der Produktion. Ist das Rezept abgearbeitet, wird automatisch ein Report generiert.

Batch bezogene Prozesswerte wie Bedieneridentifizierung, Meldungen, Soll-/Istwerte und Trends, werden in einem Ekato Standard Report dargestellt. Dieser Report steht zur Qualitätsanalyse nach Auswahl der Batchreferenz zur Verfügung. Optional kann auch ein kundenspezifischer Report erstellt werden. Aufgrund der fälschungssicheren Archivierung kann somit eine durchgängige Nachvollziehbarkeit der Anlagenprozesse, wie in FDA 21 CFR part 11 gefordert, gewährleistet werden.

Schnittstellenangebot

Die Anbindungsmöglichkeiten an übergeordnete Systeme ist über eine OPC UA Schnittstelle gegeben. Eine SAP- oder ähnliche Anbindung kann nach detaillierter Kunden Spezifikation umgesetzt werden.

Archivdaten, Alarme und Einträge der chronologischen Ereignisliste können auch direkt in eine beliebige SQL-Datenbank geschrieben werden. Als Schnittstelle zur SQL-Datenbank muss eine OLE-DB-Verbindung kundenseitig vorhanden sein.

Damit ist das System zu den gängigsten Prozessleitsystemen verbindungstauglich. Weitere Schnittstellen zu kundenseitigen Systemen können nach Abklärung und genauer Definition realisiert werden.

Es besteht die Möglichkeit das Anlagensystem zu erweitern, das kann z.B. mit zusätzlichen „Client“ Bedienstationen geschehen die bei einer mehrstöckigen Anlage hilfreich sind oder es kann auch ein Anlagenverbund aus mehreren Maschinen erstellt werden.

Wartungsplanung

Eine präventive Wartungsplanung wurde bei der EPOS Entwicklung berücksichtigt. Wichtige Bestandteile wie die Bedienungsanleitung der „Faceplates“, Elektroschema, Dokumentationsinhalte und Wartungs- Logbuch sind direkt am HMI an der Anlage verfügbar. So können Wartungen vorausschauend geplant, durchgeführt und protokolliert werden.

Mit einer Einbindung der Maschine via „Remote Connection“ wird auch der Bereich „Predictive Maintenance“ realisierbar, mit deren Hilfe Stillstandszeiten sowie Kosten für ungeplante Ausfälle reduziert werden können.

Für die Zukunft stehen hier auch detaillierte Analysemöglichkeiten zur Verfügung und unsere Kunden können in den Prozessen spezifischer durch Ekato betreut und beraten werden. Die Planungen sind sehr weitreichend und werden noch viele weitere Möglichkeiten in Richtung Industrie 4.0, mit Vorteilen für unsere Kunden mit sich bringen.

Autor

Downloads

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3