Qualität beim selektiven Laserschmelzen sichern

Pulverbettverfahren zeigt Chancen und Risiken der additiven Fertigung

Selektives Laserschmelzen kommt als additives Fertigungsverfahren vermehrt für sicherheitsrelevante Bauteile in der chemischen Industrie zum Einsatz. Konstruktiven Freiheiten und geringen Kosten stehen fehlende Materialkennwerte oder wenig Betriebserfahrung gegenüber. Das Pfinztaler Engineering Unternehmen Rosswag und der TÜV Süd Industrie Service zeigen, worauf es beim Qualitätsmanagement ankommt und wie sich das nachweisen lässt.

Das Beispiel des Pulverbettverfahrens zeigt die Chancen und Risiken der additiven Fertigung. Dabei verschmilzt ein Laser das schichtweise aufgetragene Metallpulver zu einer festen Legierung. Teils sind Stützstrukturen nötig, die vorübergehend Halt geben, Hitze abführen und dann entfernt werden. Viele Faktoren entscheiden über die Qualität, ohne dass sie bisher ausreichend evaluiert wären. Die zugehörigen Prozesse sind selten standardisiert.

Wenig Normen, Erfahrungen, Kennwerte

Ein Großteil der bestehenden DIN- und ISO-Normen lässt sich auf additive Fertigungsverfahren noch nicht anwenden. Die DIN SPEC 17071 ist der Vorläufer zu einer Norm, die im November erscheinen soll. Die Bauteile sind oft nur bedingt zertifizierbar, wenn sie additiv gefertigt wurden, auch weil sie nicht immer zerstörungsfrei geprüft werden können. Auch fehlen zur Zugfestigkeit oder Kerbschlagzähigkeit oft gesicherte Angaben. Diese sind aber wichtig für das Design. Erreichen die fertigen Bauteile tatsächlich die bei der Auslegung vorgesehenen Parameter? Risiken bestehen auch, wo Fachkräfte fehlen oder Fertigungslinien ausgebaut und Produktionsvolumina erhöht werden. Die Folgen sind mitunter Rechtsunsicherheit und offene Haftungsfragen.

Kaum Erfahrungen bestehen auch bei Qualitätsänderungen beim Einsatz unterschiedlicher Maschinen. Mitunter variieren die Materialeigenschaften über die gesamte Fläche oder Höhe im Bauraum oder mit dem zu produzierenden Volumen. Grund dafür ist, dass bspw. abhängig von der Belichtungsfläche unterschiedliche Mengen an Wärme in die Bauteile eingebracht werden und der Laser durch den Schweißschmauch unterschiedlich gedämpft wird, aber auch dass jede Anlage andere Stärken und Schwächen hat. Weitere Punkte betreffen die Alterung und das Betriebsverhalten der Produkte.

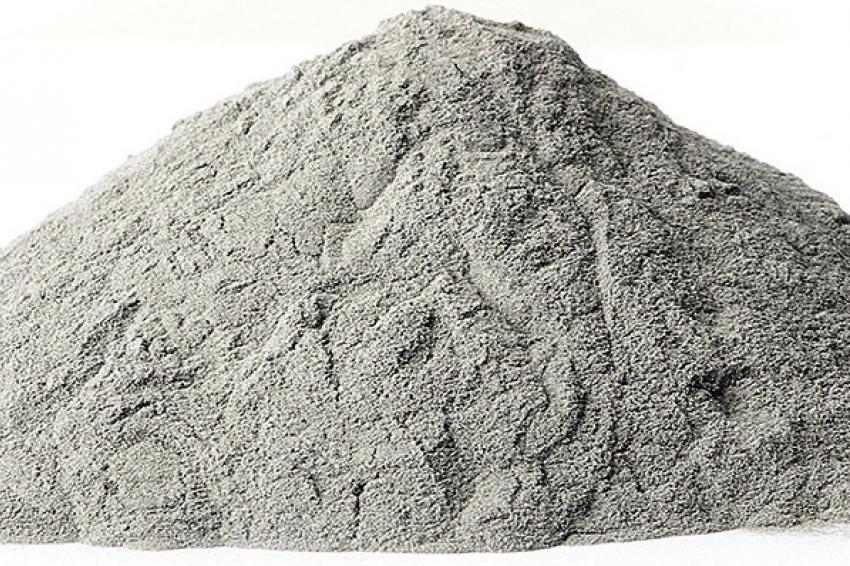

Pulverqualität entscheidend

Die Qualität von Bauteilen hängt zudem entscheidend von der des Metallpulvers ab, das in die Laserstrahlmaschinen kommt. Im Gegensatz zu konventionellen Fertigungsverfahren existieren für Pulverbettverfahren nur eine Handvoll Standardlegierungen. Während die Nachfrage nach neuen Legierungen mit weiteren Eigenschaften hoch ist, müssen noch aktuelle Herausforderungen bewältigt werden, wie z. B. ein zu hoher Anteil an kleinsten Pulverpartikeln. Diese sind als Staub in der Luft gesundheitsgefährdend und vermindern die Fließfähigkeit des Metallpulvers, was die Verarbeitung erschwert. Partikel sollten darüber hinaus möglichst kugelförmig sein.

Für große Querschnitte eignen sich bspw. aber eher großvolumige Partikel, weil sie die hohen Energieeinträge eines Lasers eher tolerieren. Kleine Partikel verdampfen mitunter zu schnell und können zu Poren im Bauteil führen. Diese entstehen auch bei zu hoher Restfeuchte, wenn sich Wasserstoff und Sauerstoff, aufgespaltet durch den Laser, in die Matrix des Materials einlagern. Daher ist bei Transport, Lagerung und Verarbeitung auf eine geschützte Prozesskette zu achten.

Monitoring und Simulation

Grundsätzlich benötigt werden kalibrierte Anlagen und Prozesse, die reproduzier- und rückverfolgbar sind. Unverzichtbar sind ein definierter Kreislauf und die fortlaufende Überwachung des Rohstoffs (bspw. dem Pulver als Ausgangs- oder Grundstoff) sowie des späteren Materials (bspw. der Metalllegierung als Endprodukt) während der Verarbeitung. Gleiches gilt für das Festschreiben von Produktionsbedingungen und Qualitätsstandards. Klassische Validierungsprogramme und Risikoanalysen sollten schon in der Designphase und mit Blick auf eine Zulassung ausgewertet werden. Entscheidend ist das vor allem für sicherheitsrelevante Bauteile wie Druckgeräte. Ihnen kommt beim Schutz von Menschen, Sachwerten und der Umwelt eine maßgebliche Rolle zu. Und es bestehen für sie besondere regulatorische Anforderungen wie die Druckgeräterichtlinie.

Neben dem kontinuierlichen Monitoring wird die Simulation immer wichtiger und ein „digitaler Zwilling“ der eingesetzten Anlage. Rosswag greift dafür auf die Prozesssimulationssoftware ANSYS Additive Suite zurück. Im virtuellen Abbild des Bauprozesses lassen sich bspw. Maßabweichungen, Eigenspannungen und die Wärmeleitung im Vorfeld analysieren und durch eine veränderte Geometrie oder optimierte Stützstrukturen kompensieren. Nach Abschluss der Qualifizierung existieren umfangreiche Datensätze zu Prozessparametern und den mechanisch-technologischen, chemischen und metallographischen Eigenschaften der Werkstoffe und des Ausgangspulvers. So lassen sich typische Eigenschaften des künftigen Bauteils verbunden mit dem eingesetzten Verfahren betrachten. Die Produktion beginnt erst, wenn alle Parameter und Prozesse rechnergestützt optimiert wurden.

Nachweis für den Markt

Vor dem Hintergrund der Herausforderungen hat TÜV Süd ein neues Zertifizierungsprogramm für additive Fertigungsprozesse entwickelt. Neben den Punkten Qualitätssicherung und Rückverfolgbarkeit beinhaltet es den Nachweis der Fertigungssicherheit für bestimmte Werkstoffgruppen und der Eignung von Metallpulvern. In Pfinztal haben die Experten dafür die Herstellung, Prüfung und Qualifizierung der Metallpulver begutachtet und erfolgreich zertifiziert.

Kontakt

Rosswag GmbH

August-Roßwag-str. 1

76327 Pfintal

+49 7240 94 10 131