Engineering im Zeitalter von Industrie 4.0

Planst du noch oder programmierst du schon?

Die Basis für eine automatisierte Planung von Anlagen in der Prozessindustrie gibt es bereits: Seit gut 20 Jahren sind Tools auf dem Markt, die es ermöglichen, Daten aus der verfahrenstechnischen Planung mit denen der prozessleittechnischen Planung abzugleichen. Inzwischen gibt es auch Tools, die diese Planungsdaten zudem durchgängig über den gesamten Lebenszyklus der Anlage zur Verfügung stellen. Diese Daten können auch direkt für die Erstellung der Software von Automatisierungssystemen genutzt werden. Durch einen bidirektionalen Austausch werden Änderungen, z. B. während der Inbetriebnahme des Automatisierungssystems, direkt in die Dokumentation des Planungstools übertragen. Durch die Offenheit dieser modernen Planungstools in Bezug auf eine individuelle programmiertechnische Lösung ist es heute möglich, Prozesse, die vor einigen Jahren noch von Hand durchgeführt wurden, zu automatisieren. Die modernen Tools bieten offene Schnittstellen in Form von z. B. VBA/ VBS oder C-Skripting an, um direkt auf die Planungsdaten in der Datenbank zuzugreifen.

Programmieren statt zeichnen

Doch welche Schritte sind erforderlich, um den bisher von Hand gezeichneten Plan automatisch erzeugen zu können? Als Erstes müssen natürlich alle Planungsdaten zur Verfügung stehen. Dazu gehören bspw. die Festlegung von PLT-Stellen-Typicals, Rangierkonzepte, einzusetzende Geräte, Hardwarekomponenten der Automatisierungssysteme usw. Dann braucht es eine allgemeingültige Basis für die Planungsdaten aus den verschiedenen Systemen, um automatisierte Plausibilitätskontrollen der Daten durchführen zu können. Hartmut Hennecke, Niederlassungsleiter bei Process Automation Solutions, beschreibt, wie die Automatisierungsspezialisten bei ihren Projekten vorgehen:

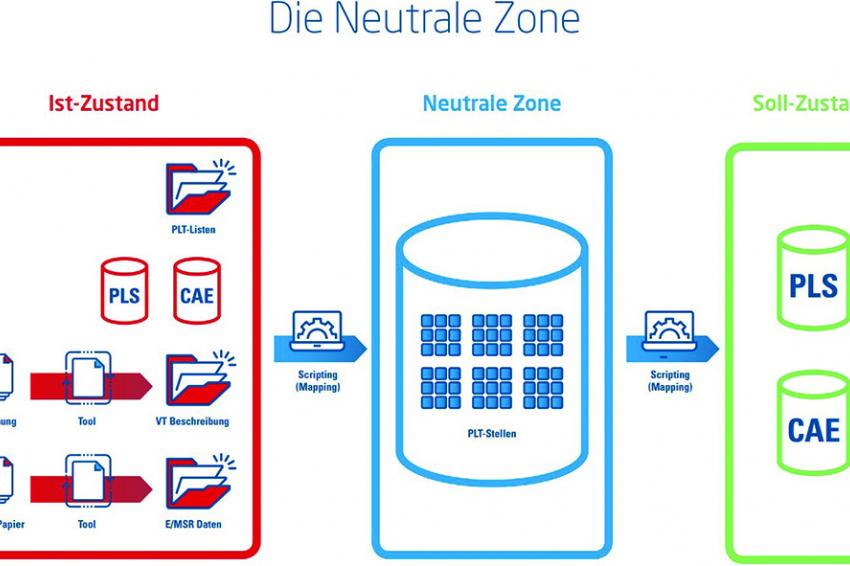

„Als Basis für alle Planungsdaten, die zu einer Anlage vorliegen, haben wir uns eine sogenannte „Neutrale Zone“ geschaffen. Hier lesen wir alle Daten aus verschiedenen Tools oder auch aus einer bestehenden Papierdokumentation ein. Wir bereiten sie so auf, dass unser Kunde sie letztendlich in das von ihm gewünschte CAE- oder PLS-System einspielen und uneingeschränkt weiter verwenden kann, bspw. für eine „as-built“-Dokumentation.“

Das automatisierte Vorgehen, das sich bereits bei einer Anlagengengröße ab ca. 500 PLT-Stellen rechnet, ist einfach zu verstehen: Zuerst wird ein Skript geschrieben oder so angepasst, dass es die Quelldaten lesen und automatisch für die Neutrale Zone aufbereiten kann. Liegen Dokumentationen nur in Papierform vor, so werden diese vorher digitalisiert. Anschließend werden die Daten in einem Objekt (einer PLT-Stelle) zusammengefasst. Sind die Daten aufbereitet und in der Neutralen Zone abgelegt, so überprüfen weitere kleine Programme innerhalb der Neutralen Zone die einzelnen PLT-Stellen auf Datenvollständigkeit. Dabei meldet sich jede PLT-Stelle beim Planer und sagt, welche Daten ihr noch fehlen. „Wir sind der Meinung, dass man an dieser Stelle bereits von einer „Autonomen PLT-Stelle“ reden darf“, fährt Hennecke fort.

Die Planung automatisieren

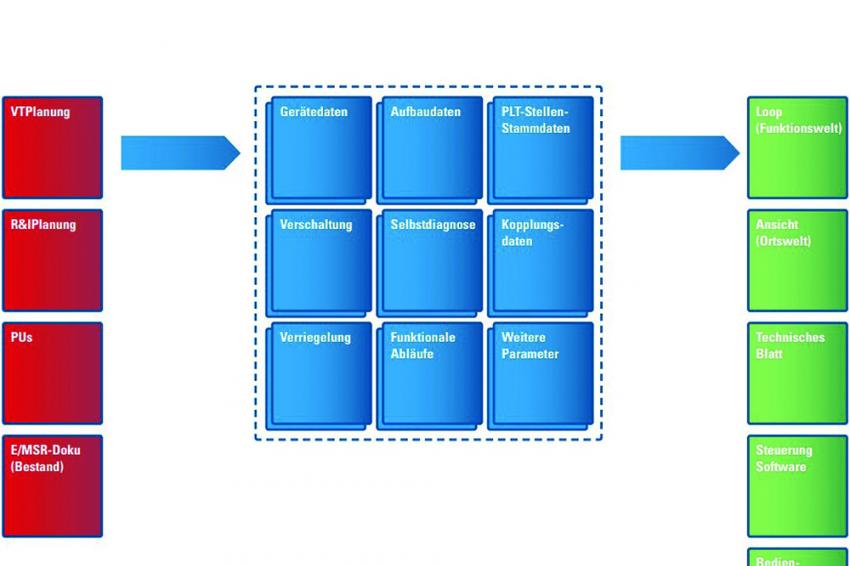

Sind alle Planungsdaten vollständig in der Neutralen Zone abgebildet, lassen sich durch weitere Skripte die Dokumentation und die Projektierungsdaten für ein Automatisierungssystem erzeugen. Durch die Zuordnung von PLT-Stellen-Typen und den Gerätedaten sowie weiteren Informationen wie bspw. Verriegelungen oder funktionalen Abläufen lassen sich diese Daten automatisch generieren und z. B. in ein Prozessleitsystem einspielen.

Im letzten Schritt wird dann die E / MSR-Dokumentation mit Hilfe der Skripte erzeugt. Hierbei gibt es inzwischen intelligente Algorithmen, die ein automatisches Rangieren der einzelnen PLT-Stellen erlauben. Auch der Aufbau innerhalb eines Schaltschrankes ist dann automatisch möglich. Durch bestimmte Funktionen innerhalb der Neutralen Zone können dabei bereits geplante Geräte und PLT-Stellen eingefroren werden, so dass diese nicht wieder verändert werden. Diese Funktion ist wichtig bei Erweiterungen und Umplanungen innerhalb einer Anlage bzw. eines Projektes.

Planende Programmierer oder programmierende Planer?

„Durch die Offenheit der heutigen Planungstools können wir inzwischen viele Prozesse automatisieren, die vor einigen Jahren noch von Hand durchgeführt wurden. Dazu programmieren wir individuelle Skripte“, fährt Hennecke fort. Somit muss der Planer nicht nur planen, sondern auch intelligent programmieren können. Er muss im Stande sein, zum einen alle Planungsdaten anzulegen, die das System benötigt, um eine eindeutige und lückenlose Planung durchzuführen, und zum anderen muss er durch intelligentes Skripting die Planungsdaten so aufbereiten, dass sie die gewünschte Dokumentation erzeugen. „Wir haben daher das Berufsbild des „Planierers“ (Planer und Programmierer) geprägt. Das sind vor allem junge Ingenieure mit einigen Jahren Planungserfahrung, die Freude am Programmieren mitbringen“, so Hennecke weiter.

Auch Institutionen wie die Namur beschäftigen sich mit dem Thema der automatischen Planung. Als Beispiel sei hier nur der Namur-Container genannt, der eine Schnittstelle zwischen den CAE- und PLS-Systemen definiert, durch die eine automatische Konvertierung der Planungsdaten in ein Automatisierungssystem möglich ist. „Wir sind der Meinung, dass wir erst ganz am Anfang eines Engineering 4.0 stehen. Die Computertechnik ist in den letzten Jahren immer leistungsstärker geworden. Dieses ist bspw. in der Text- und Spracherkennung ersichtlich. Auch KI-Systeme wie Google RankBrains, n-gram, OpenAI, Deep Speech usw. sind auf dem Vormarsch. Skripte, die Skripte schreiben, sind dabei nur ein erster Schritt in diese Richtung. Die Entwicklung wird weitergehen, und in einigen Jahren werden wir vollautomatische Planungen einer Anlage in der Prozessindustrie durchführen können“, hofft Hennecke. Vielleicht sind ja im Zuge von Industrie 4.0 aber in Zukunft auch die Geräte selbst in der Lage zu wissen, mit wem sie gerade kommunizieren bzw. verbunden sind, und eine Dokumentation im heutigen Si

Kontakt

Process Automation Solutions GmbH

Am Herrschaftsweiher 25

67071 Ludwigshafen

Deutschland

+49 6237 932 0