Glukosesensoren mit höherer Messgenauigkeit mit Hilfe der multiphysikalischen Simulation entwickeln

Aufbruch in eine neue Ära

Wissenschaftler und Ingenieure bei Roche Diagnostics entwickeln mit Hilfe der multiphysikalischen Simulation Glukosesensoren mit höherer Messgenauigkeit für die Diabetestherapie

Eine strenge metabolische Kontrolle durch die Blutzuckermessung ist eine bewährte Praxis zur Erhaltung der Gesundheit von Diabetespatienten sowie zur Vermeidung medizinischer Komplikationen. Die neueste Generation der Blutzuckermessgeräte bedient sich dabei elektrochemischer Methoden, die eine bislang unerreichte Genauigkeit ermöglichen und stellt Diabetikern so ein verlässliches System zur Verfügung, um ihre Ernährung und ihre Insulingaben im Blick zu haben.

Allerdings können die chemischen Reaktionen, welche auf einem in Blutzuckermessgeräten verwendeten Messstreifen stattfinden, empfindlich auf Umweltfaktoren und auf chemische Wechselwirkungen reagieren. Diese Sensoren werden in alle Welt verschickt, unter unklaren Bedingungen gelagert und dabei von Anwendern mit sehr unterschiedlichem Erfahrungs- und Wissensstand benötigt. Ein robustes Design ist daher unerlässlich, damit die Sensoren unter diesen unterschiedlichen Bedingungen genaue Ergebnisse liefern und Zustände erkennen, die zu Fehlern führen können. Neben den bisher eingesetzten Experimenten und Berechnungen kommt nun die multiphysikalische Simulation zum Einsatz, um Wissenschaftlern ein Verständnis über die in diesem System interagierenden chemischen, elektrischen und biologischen Phänomene zu ermöglichen, so dass sie ihre Design- und Messmethoden optimieren können.

Fortschritte durch neuen Sensor-Typ

Ingenieure bei Roche Diabetes Care, einem weltweit branchenführenden Anbieter diagnostischer Produkte und Dienstleistungen im Bereich Diabetes, sind gerade dabei, ein besseres Verständnis der Elektrochemie in ihren bestehenden Geräten zu erlangen und entwickeln neue Messmethoden, um genauere Messungen zu ermöglichen. Genau wie andere amperometrische Biosensoren messen ihre Blutzuckermessgeräte den elektrischen Strom, der beim Anlegen einer Spannung an ein Elektrodensystem erzeugt wird. Dieser Strom ist proportional zu den Glukosewerten in einer Elektrolytlösung (so wie eine Blutprobe, die mit einem chemischen Reagenzstoff kombiniert wird).

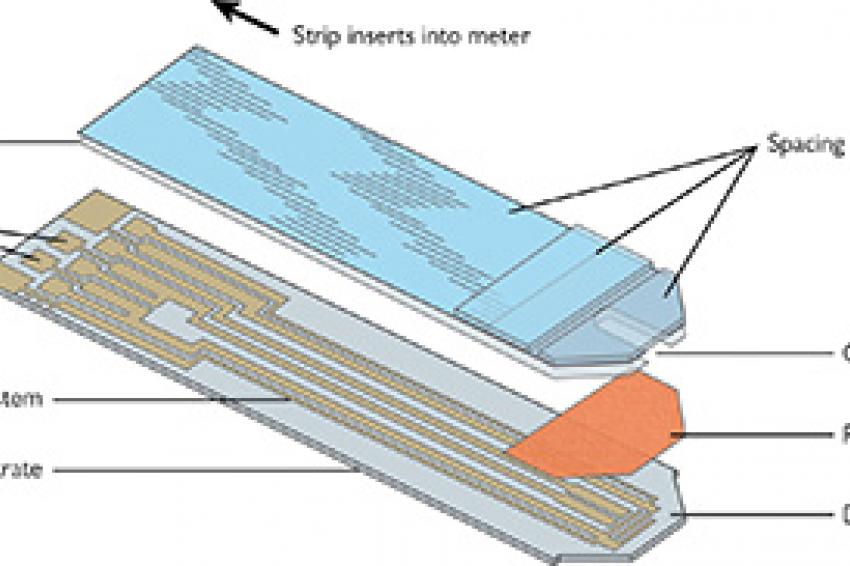

Auf jedem Glukoseteststreifen befindet sich eine Goldbeschichtung, die das Elektrodensystem des Streifens mit den elektrischen Kontakten im Blutzuckermessgerät verbindet. Der Reagenzstoff, der aus einem Glukose-reaktiven Enzym und einer sehr stabilen, als Proto-Mediator bezeichneten Chemikalie besteht, wird auf diesen Elektroden platziert und dann getrocknet.

Ein über dem Elektrodensystem befindlicher Kapillarkanal erhält eine Blutprobe, welche den Reagenzstoff rehydriert und eine Reaktion mit der Glukose im Blut hervorruft. „Die erste Reaktion der Glukose mit dem Enzym verwandelt den Proto-Mediator in einen reaktiven Mediator mit geringem Potenzial, der den Rest der Reaktion fortsetzt.“ erklärt Harvey Buck, leitender Wissenschaftler bei Roche Diagnostics Operations, Inc.

Simulation deckt chemische und elektrische Mysterien auf

Während der Reaktion lässt sich über den resultierenden Strom bei einer Gleichspannung an den Elektroden eine Aussage über die Glukosekonzentration einer Blutprobe treffen. Dies liefert dem Patienten wichtige Informationen darüber, welche Maßnahmen zur Korrektur des Blutzuckerspiegels zu ergreifen sind. Allerdings beeinflussen die Konfiguration und die Herstellung des Teststreifens die Ansprechgenauigkeit.

Mit Hilfe zweier Comsol Multiphysics Simulationen konnte das Roche Team ein neues Teststreifendesign – eines von mehreren, die derzeit geprüft werden – untersuchen und die chemischen Reaktionen von den elektrischen, mechanischen und thermischen Bedingungen isolieren, so dass sie die resultierende Spannung analysieren konnten.

Das isolierte System enthält viele Parameter und gekoppelte Variablen, wie z. B. die Konzentrationen verschiedener chemischer Spezies. Das Reagenzsystem zeigt so viele komplexe Interaktionen zwischen den Chemikalien und deren Reaktionen, dass sich eine Vorhersage der Antworten auf die verschiedenen Messmethoden oder Störsubstanzen schwierig gestaltete. Aus diesem Grund ist das Team von der vereinfachten Annahme ausgegangen, dass ein Massetransport von Chemikalien nur in einer sehr dünnen Schicht über der Elektrode auftritt, dünn genug dafür, dass eine Reaktivität als einheitlich im rechten Winkel zur Oberfläche betrachtet werden kann. „Wir haben ein eindimensionales Modell erstellt, das uns die Reaktionen verstehen und voraussagen lässt, was eine Kombination aus der Enzym-Kinetik von Michaelis-Menten und der gemischten Butler-Volmer Elektroden-Kinetik erforderlich machte“, merkt Buck an.

Einfaches Implementieren der Gleichungen

Im Anschluss an die Ermittlung der verschiedenen Reaktionsraten war es dann einfach, die relevanten Gleichungen in der Software zu implementieren. Durch die Einschränkung des Modells auf eine Dimension war es möglich, das Ansprechverhalten des Sensors auf verschiedene Gleichstrompotenzialprofile in einem angemessenen Zeitrahmen vorherzusagen.

Jedoch wird der Gleichstrom auch durch die Temperatur und durch den Anteil der roten Blutkörperchen (Hematokrit) beeinflusst. Daher wird vor der Gleichstrom-Messung ein Wechselstrom-Signal angelegt, um Impedanzdaten zu erhalten, die für die Kompensation dieser Effekte genutzt werden. Diese werden mit den Gleichstrom-Messungen in einem mathematischen Algorithmus kombiniert, so dass der Sensor die für eine wirklich akkurate Vorhersage des Blutzuckers notwendigen Informationen erhält.

Für die Interpretation dieser komplexen Messungen erwiesen sich die Fähigkeiten der Comsol Software als besonders wertvoll. „Wir haben in unserem Modellierungsprozess schnell festgestellt, dass man unrealistisch hohe Potenzialberechnungen riskiert, wenn man versucht, eine große Potenzialstufe anzulegen, um diffusionsbegrenzten Strom an einer Elektrode zu erzeugen“, sagt Buck. „Mit Comsol ist es ganz einfach, eine logarithmische Transformation der Konzentrationsvariablen zu verwenden, was den Analyseprozess erheblich vereinfachte.“

„Die Impedanz-Messungen reagieren sehr stark auf die Probe und kaum auf den Reagenzstoff“, führt Buck weiter aus. „Die Elektrodenanordnung zum Ermöglichen der Impedanz-Messung ist ein integraler Bestandteil des Sensordesigns und hat einen großen Einfluss auf die Sensorempfindlichkeit.“ Bucks Team baute ein zweites Modell der Zelle, um das elektrische Problem zu lösen, dieses Mal in 3D. „Die Leitfähigkeit der Probe in der Zelle dient als Stellvertreter für die Hämatokrit-Variation. Wir konnten verschiedene Elektrodenkonfigurationen und Materialien untersuchen sowie die Sensitivität der Impedanz-Messungen für Hämatokrit und andere mechanische Eigenschaften des Sensors, wie die Kapillarhöhe und die Platzierung des Distanzstücks, vorhersagen.“

Die Elektroden werden aus gesputterten Metallschichten gefertigt, deren Widerstand die Impedanz-Messungen und die Potenzialverteilung beeinflusst. Es ist nicht möglich, den Potenzialabfall innerhalb der Elektroden oder innerhalb des Elektrolyten in der Messzelle zu messen, ohne das System physikalisch zu stören. Relativ einfach ist es hingegen, dies zu simulieren.

Auf der Grundlage der Comsol Ergebnisse passte Buck die Form, Länge und den Abstand der Arbeits- und Gegenelektroden an, bis er das Elektrodendesign für die Impedanz-Messung optimiert hatte. Schließlich konnte er die Elektrodensensitivität auf Hämatokrit-Niveau maximieren und dabei gleichzeitig die Empfindlichkeit auf Herstellungstoleranzen minimieren. Somit konnte er eine exakte Impedanz-Messung für die Gleichstrom-Signalkompensation sicherstellen. Dies ebnete den Weg für die neue Konfiguration in Richtung Produktion.

Neue Horizonte für die Blutzuckermessung

Durch die in Comsol modellierte chemische und elektrische Signalantwortkorrektur haben die Forscher bei Roche einen tieferen Einblick in ihre neuen Sensorentwicklungen erhalten und können Blutzuckermessgeräte anbieten, welche das Gleichstrom-Signal für präzisere Messungen korrigieren. Ihre innovativen Systeme inklusive der integrierten Sensor-Fähigkeiten setzen einen neuen Standard für biosensorische Geräte. Mit Hilfe der Simulation konnten sie Parameter untersuchen, die experimentell nicht messbar waren sowie fundierte Entscheidungen treffen, um ihre Elektrodenkonfiguration zu optimieren. Ihre kontinuierliche Forschung und Modellierungsarbeit ermöglicht die Entwicklung und Herstellung dieser neuen Systeme und damit letztendlich eine bessere Versorgung von Menschen mit Diabetes.

Kontakt

COMSOL Multiphysics GmbH

Robert-Gernhardt-Platz 1

37073 Göttingen

Deutschland

+49 551 99721-0

+49 551 99721-29