Kommunikationsbegleiter der Prozessindustrie

Profibus und Profinet: Zukunftssichere Lösung für prozesstechnische Anlagen

CITplus - Profibus und Profinet sind Kommunikationssysteme für fertigungs- und prozesstechnische Anwendungen mit Ausrichtung auf künftige Herausforderungen.

Das fest in der Prozessindustrie verankerte Paradigma, dass Produktionsanlagen dann am wirtschaftlichsten für ihre Betreiber sind, wenn sie jahrelang ohne Unterbrechung und mit hoher Sicherheit laufen, beginnt sich aufzulösen. Eingriffe in die Anlagentechnik sind - wenn irgend möglich - zu vermeiden. Grund sind die sich ändernden Kostenstrukturen. Heute stehen die Betreiber älterer Anlagen diesbezüglich zunehmend unter Druck, denn neben Verfügbarkeit und Sicherheit tragen Kriterien wie Energieeffizienz, Qualitätssicherung und Flexibilität des Anlagenbetriebs immer mehr zur Wettbewerbsfähigkeit eines Unternehmens bei. Soll man also eine in die Jahre gekommene Technik unverändert belassen oder doch eine Modernisierung der Anlage in Betracht ziehen, um die zusätzlichen Kriterien erfüllen und damit die Zukunft besser absichern zu können? Und das speziell auch angesichts der mittlerweile hochentwickelten Kommunikations- und Instrumentierungstechnik, wie sie bei Bau von Neuanlagen wie selbstverständlich zum Einsatz kommt? Die Technologien von Profibus & Profinet International (PI) geben eine Antwort für diese Fragen.

Eine moderne, dem Stand der Technik entsprechende Instrumentierungstechnik in Prozessanlagen kann durch fünf Sachverhalte umrissen werden:

Einsatz der Feldbustechnik zur digitalen Kommunikation zwischen Steuerung und Feldgeräten in beiden Richtungen. Ein Feldgerät wandelt sich damit vom „stummen" Messwertlieferant zum „sprachfähigen" Mitglied des Automatisierungssystems mit der Fähigkeit, neben Messwerten auch andere Informationen zu übermitteln oder Anweisungen der Steuerung zu empfangen und umzusetzen.

Einsatz von Ethernet auf der Ebene der Leitsysteme.

Einsatz intelligenter und herstellerweit standardisierter Feldgeräte mit einheitlicher Bedienung und Austauschbarkeit durch Geräteprofile.

Einsatz moderner Bedien- und Wartungstechnologien durch PC-gestützte Bedienstationen und Ersatz der früher im Feld verwendeten Messgeräte wie Multimeter durch flexibel einsetzbare, prozessorgestützte Wartungstools.

Gebrauch von Software Tools für Anwendungen, die über den eigentlichen Anlagenbetrieb hinausgehen, wie Asset Management oder Engineering.

Profibus für die Prozessautomatisierung

Die praktische Nutzung von Profibus begann bereits in den 1990iger Jahren mit einem schnell zunehmenden Einsatz in der Fertigungsindustrie; derzeit befindet sich diese bereits in einer Übergangsphase zu Profinet. Die Prozessindustrie folgte etwas später mit Einsatz von Profibus in seinen beiden Ausprägungen Profibus DP (nicht eigensicher, für z. B. Kläranlagen, Förderanlagen oder die Lebensmittelindustrie) und Profibus PA (eigensicher, für die Verfahrenstechnik und die Oil&Gas-Branche). Profibus hat damit in der Prozessindustrie ein Installationsvolumen von weltweit über 7,5 Mio. Knoten erreicht. Noch immer werden jedoch viele Anlagen aus dem eingangs genannten Grund mit der traditionellen analogen Kommunikationstechnik betrieben; und ein Übergang zu Profinet ist hier noch im Anfangsstadium, da die Einsatzbedingungen im Prozess verschiedene Ergänzungen zu Profinet erforderlich machen.

Lösungen mit Profibus DP finden sich in der Prozesstechnik bei Anwendungen, bei denen ein eigensicherer Betrieb (Betrieb in explosionsgefährdeten Bereichen) oder die Eigenschaften des PA-Geräteprofils keine Rolle spielen. Hierzu gehören Kläranlagen und Förderanlagen verschiedener Art ebenso wie Betriebe der Lebensmittelindustrie u.a.m. Am Bus angeschlossen sind hier neben Sensoren vor allem Pumpen, Umrichter und Motoren, aber auch z. B. Gasanalysengeräte. Ein Beispiel ist die Überwachung einer Kohlestaubverladung auf Explosionsgefahr.

Lösungen mit Profibus PA unterscheiden sich in zwei Eigenschaften von der DP-Lösung. Zum einen nutzen sie zwar auch das Bussystem Profibus DP, jedoch ist an dieses über einen Koppler ein eigensicherer Kommunikationsstrang angebunden (Abb. 1). Über diesen läuft nicht nur die Kommunikation mit den angeschlossenen Feldgeräten, sondern auch deren eigensichere Energieversorgung. Zum anderen sind die Geräte bei Profibus PA in der Regel mit dem Geräteprofil „PA Devices" (PA-Profil) ausgestattet. In diesem sind in der Prozesstechnik gebräuchliche Funktionen, z. B. für Diagnosezwecke, herstellerübergreifend spezifiziert, was die Geräte einfach bedienbar und austauschbar macht.

Das PA-Profil wurde in enger Abstimmung mit Anwendergruppen entwickelt und deren Forderungen angepasst. Die aktuelle Profil-Version 3.02 weist zwei wesentliche Neuerungen auf:

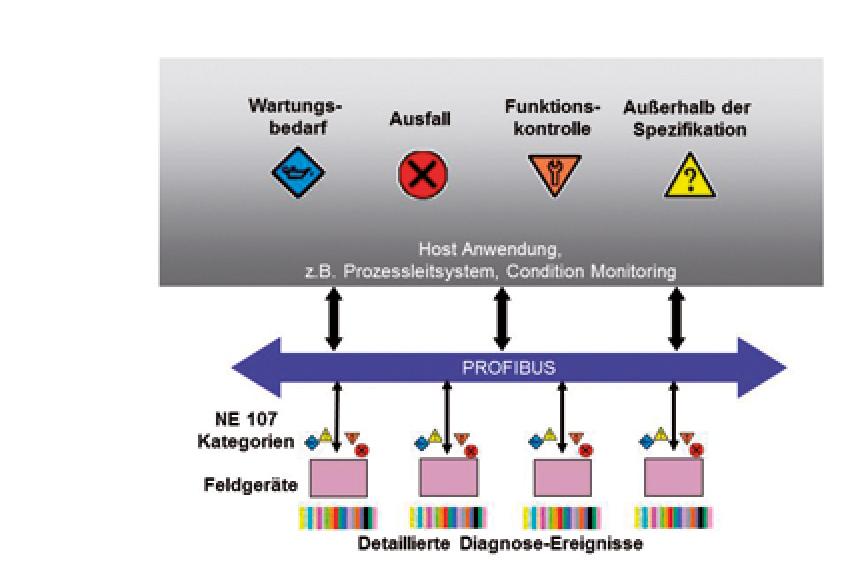

Gemäß Namur-Empfehlung NE107 sollen die vielfältigen Diagnoseinformationen der Feldgeräte herstellereinheitlich auf die vier Kategorien Ausfall, Funktionskontrolle, Außerhalb der Spezifikation und Wartungsbedarf sortiert werden. Alle Hersteller von Profilgeräten müssen die Diagnoseinformationen ihrer Geräte auf diese Kategorien abbilden.

In den Namur-Empfehlungen NE105 und NE121 werden Regeln für die Geräteintegration bei Feldbussystemen aufgestellt: (1) Die Geräteintegration darf keinen besonderen Aufwand verursachen und (2) Feldgeräte müssen über die Lebensdauer einer Anlage trotz technologischer Weiterentwicklung bei Ersatz von Altgeräten einfach zu integrieren sein. Dies wurde durch die automatische Übernahme der Funktionen der Vorgängermodelle gelöst (Abbildung 2). Das Ersatzgerät präsentiert sich dem Leitsystem als sein Vorgänger, obwohl es bereits einen neueren Technologiestand aufweist. Bei einem späteren, geplanten Stillstand lassen sich die neuen, aber bislang noch nicht genutzten Funktionalitäten durch ein Update in das System integrieren.

Applikationen für Profibus PA finden sich in vielen Branchen, bevorzugt bei Chemie und Feinchemie, Öl&Gas, Energieerzeugung, Stahlerzeugung, aber ebenso in Bierbrauereien oder Zuckerfabriken. Eine ausführliche Darstellung von Applikationsbeispielen findet sich unter www.profibus.com/technology/case-studies.

Profinet für die Prozessautomatisierung

Profinet wird bereits seit geraumer Zeit in der Fertigungsautomatisierung und in Motion Control Anwendungen eingesetzt. Profinet wird zunehmend auch in der Prozessautomatisierung nachgefragt. Gründe hierfür sind neben der Echtzeitfähigkeit vor allem die Eigenschaft „100 %-Ethernet gemäß IEEE", was die uneingeschränkte Nutzung von Ethernetkomponenten, den Zugriff über webbasierte Tools und die sehr einfache Verbindung zu Unternehmensnetzwerken ermöglicht.

Profinet wird daher von PI über die Abarbeitung eines mit Anwendern abgestimmten Anforderungskataloges an die Erfordernisse der Prozessautomatisierung herangeführt. Im Vordergrund steht dabei der Investitionsschutz beim Endanwender, denn die Instrumentierung einer prozesstechnischen Anlage hat typischerweise Lebenszyklen von mehreren Jahrzehnten. Auf diese Weise ist sichergestellt, dass Betreibern von Profibus- Anlagen ein Wechsel zu Profinet zu jedem späteren Zeitpunkt möglich ist.

Der aktuelle Stand ist wie folgt: Abgeschlossen sind die Erweiterungen von Profinet bezüglich Austauschs zyklischer und azyklischer Daten, Integration von Feldbussystemen über Proxies, Zeitsynchronisation und Zeitstempelung, Diagnose und Redundanz und Anlagen-Konfigurierung während des Betriebs (Abb. 3).

Gearbeitet wird derzeit an der Bereitstellung des bisher ausschließlich für Profibus verfügbaren Applikationsprofils PA-Devices für Profinet. Ziel des Projekts ist, das PA-Profil für Feldgräte mit Profinet-Schnittstelle zugänglich zu machen, die in nicht-explosionsgeschützten Bereichen eingesetzt werden. So können Anwender in Zukunft je nach Anforderungen zwischen Profibus DP und Profinet IO wählen und von den erweiterten Diagnosemöglichkeiten und vereinfachtem Geräte-Handling profitieren.

Die energiebegrenzte Busspeisung von Geräten in explosionsgefährdeten Bereichen auf Ethernet ist nicht als Anforderung formuliert worden, denn hierfür gibt es mit Profibus PA bereits eine bestens bewährte Lösung. Darüber hinaus existieren hierzu derzeit keine bewährten und in der Praxis einsetzbaren auf Ethernet basierenden Lösungen.

Wireless-Kommunikation für die Prozessautomatisierung

Das Interesse an drahtlosen Kommunikationsstrecken in Automatisierungsnetzen nimmt stetig zu, auch wenn dabei besondere Vorkehrungen bezüglich möglicher Störungen beachtet werden müssen. Bevorzugte Einsatzszenarien sind abgesetzte oder sich bewegende Anlagenteile wie sie z. B. in Kläranlagen oder bei Transporteinrichtungen vorkommen und bei denen auf diese Weise unsichere Schleppkabel oder Schleifkontakte vermieden werden sollen. Aus der Reihe der zahlreichen Funktechnologien findet häufig WLAN Verwendung, aber auch Bluetooth und andere Technologien werden eingesetzt. Einige Beispiele:

WirelessHart eignet sich gut für die Vernetzung von Sensoren und Aktoren in der Prozessautomatisierung. Dabei wird ein Mesh-Network genutzt, in welchem jedes Gerät Signale generieren oder empfangen und an umliegende Geräte weiterreichen kann. So werden mit geringer Sendeleistung Signale über große Entfernungen transportiert. Bei Übertragungshindernissen kann über Nachbargeräte eine alternative Verbindung hergestellt werden. WirelessHart-Systerme lassen sich aber mittels Gateways mit Profibus- bzw. Profinet-Netzen verbinden und ermöglichen so die Anbindung weit verteilter Sensoren oder Aktoren in der Prozesswelt und schnelle Echtzeitanbindung im Fertigungsbereich.

Transparente Profibus-Funkstrecken lassen sich durch Einsatz handelsüblicher Funkmodule aufbauen und rückwirkungsfrei in Profibus-Netze integrieren. Ein Beispiel ist die Steuerung eines Schrägaufzuges.

Profinet nutzt WLAN und ermöglicht dadurch die Übertragung ganzer PN-Frames und somit die direkte Anbindung drahtloser Profinet-Teilnehmer an das Produktionsnetz. Selbst die Safety-Kommunikation unter Nutzung des Profisafe-Profils ist möglich.