Reinigungs- und Sterilisationsanlagen

Reinraumumgebungen in der pharmazeutischen Produktion

Die Verwendung von Anlagen zur Reinigung und Sterilisation produktberührter Teile in der pharmazeutischen Produktion als Schleusensysteme zwischen unterschiedlich klassifizierten Räumen in einer Reinraumumgebung gewinnt zunehmend an Bedeutung. Voraussetzung für eine erfolgreiche Integration in eine Barriere ist die sorgfältige Auswahl und Auslegung des gewünschten Systems.

Für eine einwandfreie Schleusenfunktion unter Einhaltung der GMP-Bedingungen sind eine Reihe von grundsätzlichen konstruktiven Voraussetzungen sowie projektspezifische Anpassungen von Maschinendesign und Steuerungssystem erforderlich.

Konstruktive Voraussetzungen

Besonders geeignet für eine Barrierenintegration sind Reinigungs- und Sterilisationsanlagen, bei deren Entwicklung bestimmte notwendige konstruktive Details bereits bedacht wurden, so dass ein aufwändiger projektspezifischer Umbau der Anlage entfällt. Dies beginnt bereits mit den verwendeten Außenverkleidungsblechen der Anlage. Nur sehr glatte, am besten ölgeschliffene Bleche, verhindern, dass bei einer turnusmäßigen Außenreinigung mit Putztüchern Fasern auf der Oberfläche zurückbleiben, die schließlich in die Reinraumatmosphäre gelangen. Besonderes Augenmerk ist auf die Konstruktion der Türdichtungen und des Türantriebs zu legen, stellen doch die jeweils 2-türige Wasch- oder Sterilisierkammer die eigentliche Schleuse in der Barriere dar. Bei den Reinigungsanlagen sorgen Glastüren mit aufblasbaren Dichtungen (Abb. 1) bezüglich Dichtigkeit für ein Optimum, während bei den Sterilisatoren die massiven Edelstahltüren mittels sterilfiltrierter Druckluft und spezieller Silikondichtung angepresst werden. Türantriebe sollten möglichst abriebarm und verschmutzungsfrei arbeiten, um keine Partikel in den Reinraum einzutragen. Insbesondere Drahtseilantriebe stellen für die Anwendung im Reinraumbereich nicht mehr den Stand der Technik dar. Das Design der Reinigungs- und Sterilisationsanlage sollte außerdem von vorneherein den Einbau einer luftdichten Wand zur Trennung der klassifizierten Bereiche im Reinraum ermöglichen. Empfehlenswert ist auch die Separation von Wasch- bzw. Sterilisationskammer und Maschinenraum, um eine Wartung ausschließlich von der Unreinseite zu ermöglichen. Damit kann die zeitraubende Einschleusung

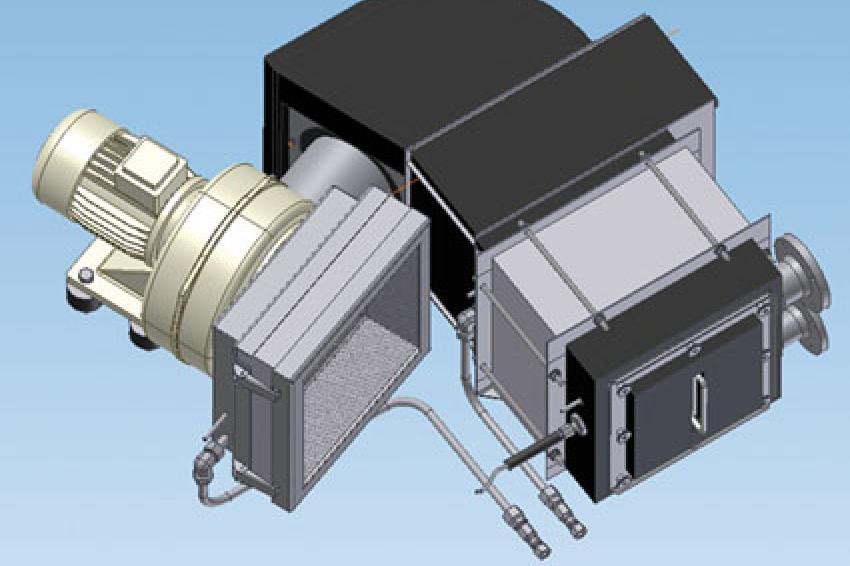

des Servicetechnikers in vielen Fällen vermieden werden. Die Reinigungsanlagen besitzen ein Trocknungsaggregat, das bei einem Einbau in Reinräume ebenfalls spezifische konstruktive Anforderungen erfüllen muss. Über die Trocknungsluft dürfen keineswegs Partikel in den Reinraum oder auf das Waschgut gelangen. Die Trocknungseinheit sollte aus diesem Grund aus Vorfilter, Ventilator, Heizregister und Hepa-Filter (Abb. 2) bestehen, selbst wenn die Trocknungsluft aus dem Reinraum entnommen wird, denn schließlich könnten Partikel aus dem Heizregister ohne zusätzlichen Filter in die Waschkammer gelangen. Für die Abluft der Waschkammer ist eine Festverrohrung vorzusehen. Die Anlage muss dazu mit einer luftdichten Abluftklappe (mit Überdruckklappe) versehen sein. Sterilisationsanlagen werden in ähnlicher Weise den Anforderungen an Partikelfreiheit bei der Be- und Entlüftung der Sterilisierkammer gerecht. Die aus der Kammer abgesaugte Luft wird über einen Inline-sterilisierbaren Vakuumfilter geführt und entspricht somit der geforderten mikrobiologischen Reinheit in allen Reinraumklassen. Die Kammerbelüftung darf ebenso wenig dazu führen, dass Mikroorganismen aus der umgebenden Luft über die Kammer auf das Sterilisiergut oder sogar in den Reinraumbereich gelangen können. Daher setzt man auch hier einen Inline-sterilisierbaren Belüftungsfilter zur Kontaminationsvermeidung ein.

Projektspezifische Anpassungen

Neben den genannten konstruktiven Voraussetzungen, die bei der Auswahl eines geeigneten Systems zu prüfen sind, sollten bereits in der Planungsphase bestimmte projektspezifische Anforderungen an die Funktion der Anlage im Hinblick auf die Barrierenintegration definiert werden, um aufwändige Nachrüstungen oder Änderungen an der bereits installierten Anlage oder gar am Baukörper zu vermeiden. Die vorgesehenen Bedienabläufe, die Wasch- bzw. Sterilgutlogistik und das Sicherheitskonzept bestimmen maßgeblich die Funktionsspezifikation der Anlage, diese wiederum die Programmierung der Steuerung. Eine detaillierte Vorplanung sollte festlegen, von welcher Seite der Maschine, welche Funktionen bedient werden können. Dies betrifft z. B. Programmstart, -anwahl und -abbruch. Üblicherweise ist diese Funktionalität bei der klassischen Unrein-Rein-Trennung auf der Beladeseite vorgesehen. Es gibt aber auch Szenarien, bei denen eine Bedienung von der Entladeseite zweckmäßiger ist, z. B. bei der Trennung eines aktiven Beladebereiches von einem inaktiven Entladebereich im Rahmen eines Wasch- oder Sterilisierprozesses zur Virendeaktivierung. Denkbar ist aus logistischen Gründen auch die zusätzliche Anforderung eines umgekehrten Wasch- bzw. Sterilisationsprozesses (rein-unrein, z. B., wenn die visuelle Waschergebniskontrolle auf der Reinseite eine ungenügende Reinheit ergibt und eine Wiederholungsreinigung vorgesehen ist, oder der Sterilisationsprozess aufgrund eines Bedienereingriffs oder Medienmangels abgebrochen wurde). Des Weiteren besteht die Möglichkeit, dass ein Wasch- oder Sterilisierprozess ohne Schleusenfunktion (unrein-unrein oder rein-rein) ausgeführt werden soll. In diesen Fällen sollte eine Bedienbarkeit von beiden Seiten der Maschine vorgesehen werden. Auch die Beladungsträgerlogistik spielt eine oftmals unterschätzte Rolle, denn in vielen Fällen ist es einfacher, Beladungsträger von der Reinseite auf die Unreinseite durch die Maschine zu schleusen (ohne Waschen oder Sterilisieren), als diese über möglicherweise weite Wege durch eine Materialschleuse zurück in den Unreinbereich zu bringen.

Ausgehend von den geplanten Arbeits- und Bedienabläufen erstellt der Anlagenlieferant die Funktionsspezifikation der Anlage. Bei einem Einbau in eine Barriere sind dabei umfangreiche Sicherheitsfunktionen zu berücksichtigen. Bedacht werden muss eine gegenseitige Türverriegelung und die korrekte Steuerung des Luftaustausches, also der Trocknungsluftventile und der Abluftklappe der Waschanlage, bzw. der Be- und Entlüftungsventile des Sterilisators, je nach Prozessrichtung (z. B. unrein-rein) nicht nur für den Regelfall, sondern auch für den Fall des Programmabbruchs, um eine Kontamination des Reinbereiches durch Luft aus dem Unreinbereich in jedem Fall zu vermeiden. Dabei ist das Sicherheitskonzept der Produktionsstätte z. B. für den Fall eines Stromausfalles oder für den Ausfall der Abluftventilation mit einzubeziehen.

Ein weiteres, reinraumbezogenes Auslegungsfeld ist der Lufthaushalt der Waschmaschine. Festzulegen ist im Vorfeld, ob die Trocknungsluft von der Unrein- oder von der Reinseite bezogen wird. Die bauseitige Reinraumventilation muss gegebenenfalls beim Einschalten der Trocknung hochgefahren werden, um ein Absinken des Überdrucks im Raum zu verhindern. Für die Abluft sollte ebenfalls eine Kommunikation zwischen Maschine und bauseitiger Abluftinstallation vorgesehen werden, wenn keine dauerhafte Entlüftung über einen Bypass gewünscht ist. Für den Sterilisator bedeutet die Integration in einen Reinraumbereich darüber hinaus verfahrenstechnische Anpassungen, damit ein sicherer und zuverlässiger Betrieb gewährleistet bleibt (Abb. 3).

Die Zugänglichkeit der Maschinenaggregate für Wartungsarbeiten während des laufenden Betriebes kann je nach Anforderungen zu sehr unterschiedlichen, konstruktiven Lösungen führen und muss daher bereits in der Planungsphase diskutiert werden. Zu entscheiden ist, ob bauseitig ein Zugang für den Servicetechniker von der Unreinseite ohne allzu großen Aufwand ermöglicht werden kann. Sind sowohl Belade- als auch Entladeseite so klassifiziert, dass ein Zugang für Servicearbeiten im laufenden Betrieb praktisch unmöglich ist, kann auch über aufwändigere Maschinenkonzepte, bei denen der Zugang zum Wartungsraum von oben über eine Zwischendecke realisiert wird, nachgedacht werden. In jedem Fall muss das Basisdesign der Maschine eine räumliche Trennung von Wasch- bzw. Sterilisierkammer und Aggregaten vorsehen.

Im Hinblick auf die Einhaltung der geplanten Projektkosten sollten die genannten Aspekte der Barrierenintegration von Reinigungs- und Sterilisationsanlagen bereits im Angebotsstadium bei der Auswahl eines geeigneten Anlagentyps mit dem Anbieter detailliert diskutiert werden, um teure Nachträge oder Projektverzögerungen in späteren Projektphasen zu vermeiden. Insbesondere durch den notwendigen Dokumentationsaufwand in GMP-relevanten Bereichen verursachen z. B. selbst geringfügige, nachträgliche Änderungen in der Steuersoftware der Anlage oft hohe Kosten.

Hohe Prozesssicherheit

Als kompetenter Partner der Pharmaindustrie

ist Belimed sich der Komplexität der Integration

von Reinigungs- und Sterilisationsanlagen in Reinraumumgebungen in der pharmazeutischen Produktion bewusst. Erst durch einen permanenten Austausch zwischen Anwender und Hersteller und die konsequente Einhaltung der aktuellsten GMP-Standards kann eine maximale Prozess-Sicherheit gewährleistet werden. Während der gesamten Planungs- und Entwicklungsphase arbeitet Belimed eng mit ihren Kunden zusammen, denn nur durch einen permanenten Austausch zwischen Anwender und Hersteller bleibt die konsequente Einhaltung der Kundenwünsche überprüfbar und wird laufend dokumentiert.