Mehrwert Maintenance

Erklärtes Ziel: Mehrwert durch Proaktive Instandhaltung

Instandhaltung bietet einen hebel, um den Mehrwert der gesamtunternehmung durch zuverlässigere Anlagen und zeitlich flexiblere technische Auftragskosten zu steigern.

Eingeschränkte Transparenz hinsichtlich der mittelfristigen Geschäftsanforderungen, teils fehlende Zielkongruenz, mangelnde Ressourcen und methodische Befähigung der Menschen in diesen Schlüsselfunktionen sowie das selbstverständliche Streben nach unmittelbarer Wertschätzung stellen nur einige der vielseitigen, meist nicht-technischen Herausforderungen bei der Umsetzung des proaktiven Lehrbuchkonzepts dar.

Umso wichtiger ist es aufzuzeigen, dass die Instandhaltung einen signifikanten Hebel bietet, um den Mehrwert der Gesamtunternehmung durch die kontinuierliche Optimierung der Anlagenzuverlässigkeit, die Steigerung der Instandhaltungskosteneffizienz bis hin zur zeitlichen Flexibilisierung von technischen Auftragskosten nachhaltig zu steigern.

Warum ist Maintenance so wichtig?

Chemische Produkte sind aus unserem Alltag nicht mehr wegzudenken, Kunden erwarten Lieferzuverlässigkeit und Qualitätseinhaltung bei einem möglichst attraktiven Preis-Leistungsverhältnis. Die Instandhaltung ist dabei eine Schlüsselfunktion, die primär die Produktionsfähigkeit sicherstellt und darüber hinaus Freiheitsgrade für eine Flexibilisierung signifikanter Anteile der Herstellkosten in einem volatilen Geschäftsumfeld ermöglichen kann.

Dabei baut sie auf jahrzehntelangen Erfahrungen auf. Strenge gesetzliche Regelungen schaffen die Basis für einen sicheren Betrieb. Asset und Maintenance Management Prozesse sowie eine auf Verfügbarkeitsgewährleistung optimierte Serviceinfrastruktur zielen darüber hinaus auf eine optimierte Anlagenzuverlässigkeit sowie die Sicherstellung der benötigten Produktionskapazität.

Im besten Fall ermöglichen eine ausgewogene Kombination von Erneuerungs- und Modernisierungsmaßnahmen sowie ein vorausschauendes, zustandsorientiertes Instandhaltungskonzept eine störungsfreie, kostenoptimierte Produktion und damit eine optimale Planbarkeit der notwendigen Maßnahmen und Tätigkeiten.

In der Realität müssen sich die Produktions- und Instandhaltungsverantwortlichen im Arbeitsalltag großen Herausforderungen stellen, um diese Verfügbarkeit zu gewährleisten. Stabilität und Zuverlässigkeit von Produktionsanlagen sind für Unternehmen jeder Größenordnung eine Herausforderung.

Planung ist das halbe Leben

Nach diesem Motto handeln die meisten von uns im privaten Umfeld: Urlaub, Wochenende, Kindergeburtstag, Einkaufsliste – alles wird geplant, organisiert und terminiert. Und wie steht es mit der Instandhaltung? Erfahrungen zeigen, dass nach wie vor der überwiegende Anteil der Instandhaltungsaufwände korrektiv verbucht wird, rund ein Drittel der Aktivitäten besitzen eine hohe Priorität. Wie kommt das?

Theoretisch sind alle Stellhebel bekannt, die für hohe Anlagenzuverlässigkeit und gleichzeitig kosteneffiziente Instandhaltung erforderlich sind und davon gibt es jede Menge:

Der etablierte Startpunkt ist hier die Entwicklung eines risikobasierten Instandhaltungskonzepts, in dem die Produktions- und Instandsetzungsrisiken auf technischer Objektebene ermittelt und entsprechende Instandhaltungsmaßnahmen im Sinne einer Kompensationsstrategie abgeleitet werden.

Das beinhaltet die Definition eines entsprechenden Wartungs- und Inspektionsprogramms, ggf. unter Nutzung entsprechender Condition Monitoring Ansätze sowie die Entwicklung einer Ersatzteilstrategie.

Wesentlicher Erfolgsfaktor für eine effiziente Instandhaltungsdurchführung ist neben der Anlagenzuverlässigkeit auch das Aufsetzen professioneller Beauftragungs- und Auftragsabwicklungsprozesse. Eine Schlüsselstellung besitzt hierbei das aus Sicht der Produktionsverantwortung durchgeführte Gatekeeping, das zunächst die grundsätzliche Notwendigkeit der angeforderten Instandhaltungsmaßnahme prüft, die Priorisierung festlegt und eine möglichst präzise Beschreibung des Bedarfs sicherstellt.

Dies ist der Befähiger für eine erfolgreiche Auftragsplanung, die die angeforderte Instandhaltungstätigkeit zunächst inhaltlich in wesentliche Arbeitsschritte strukturiert, sodass die benötigen Gewerke und Ressourcen beauftragt und Material sowie Werkzeuge beschafft bzw. bereitgelegt werden können. Die darauffolgende terminliche Planung stimmt die Umsetzung der Maßnahme mit der Verfügbarkeit der beteiligten Einheiten und Materialien sowie dem führenden Produktionsplan ab.

Es gilt allerdings nicht nur eine vorausschauende Planung umzusetzen, sondern ebenso wichtig ist eine Auftragsrückmeldung. Dazu gehören u. a. eine Dokumentation des Schadensbilds sowie der identifizierten Ursache im Instandhaltungsmanagementsystem und eine transparente Kostenzuordnung. In Kombination mit den jeweiligen Verfügbarkeitsdaten ist dies Grundlage für eine kontinuierliche Weiterentwicklung des betriebsspezifischen Instandhaltungsgeschehens. Dabei hilft ein so genanntes Bad Actor Programm, entsprechende Optimierungspunkte im Sinne von Ausfall- und/oder Aufwandstreibern zu identifizieren und zu priorisieren. Daran anknüpfend fördert eine technische Schwachstellenanalyse anhand eines strukturierten Problemlösungsprozesses die eigentlichen Ursachen zu Tage und erlaubt die Entwicklung nachhaltig wirksamer Lösungsvorschläge.

Und in der Praxis?

In der Praxis sieht die Welt jedoch oft anders aus. Ein sehr heterogenes Bild bzgl. des Umsetzungsgrads der o. g. Methoden ist zu beobachten. Dabei stehen der strukturierten und zielgerichteten Implementierung ganz menschliche Eigenschaften wie

- Erfahrungswissen und technische Intuition,

- der Wunsch eines flexibel und eigenverantwortlich gestaltbaren Arbeitsplatzes,

- Ressourcenbeschränkungen sowie

die gezielte Suche eines Alleinstellungsmerkmals des eigenen Arbeitsumfelds als identitätsschaffende Komponente

vermeintlich gegenüber. Eine erfolgreiche Implementierungsstrategie versteht diese Eigenschaften nicht als Widerspruch zu einem exzellenten Asset und Instandhaltungsmanagement, sondern übersetzt diese Aspekte in wichtige Befähiger und belohnt das zielgerichtete Einbringen entsprechend. Somit kann die Wertschätzung als „schneller Helfer in der Not“ in eine Wertschätzung als „Realisierer einer Mehrwert-orientierten Instandhaltung“ überführt werden.

Dies ist insbesondere deshalb notwendig, da sehr häufig chemische Produktionsanlagen technische Unikate mit ganz individuellen sich ändernden geschäftlichen Rahmenbedingungen darstellen, die keine 1:1 Kopien eines einmal entwickelten Instandhaltungskonzepts erlauben. Die Bandbreite reicht hier von Großanlagen integriert in sensible und hocheffiziente Verbundstrukturen bis hin zu auf Kundennähe und Produktindividualisierung optimierte Kleinststandorte. Dabei werden Commodities bis hin zu hoch innovativen Neuentwicklungen hergestellt.

Um diesen unterschiedlichen Rahmenbedingungen im Sinne einer zielgerichteten Instandhaltung mittel und langfristig gerecht zu werden, bedarf es der Vorschaltung zweier weiterer methodischer Bausteine, die ein Herausarbeiten der strategischen Ziele und Leitplanken an und für die Instandhaltung im Fokus haben.

Dies beginnt mit der Erstellung einer so genannten anlagenübergreifenden Asset-Strategie eines Unternehmens, die basierend auf der erwarteten Nachfrage die notwendigen Produktmixe, -qualitäten und Kapazitäten sowie deren zeitlich Entwicklung innerhalb des Produktionsnetzwerks festlegt. Diese Anforderungen hinsichtlich Verfügbarkeit und auch der Kostenstruktur übersetzt dann der Asset Management Plan in konkrete betriebsspezifische Maßnahmen im Sinne der Produktionstechnik und definiert dabei den strategischen Pfad mit Blick auf Erneuerung/Modernisierung, mögliche Kapazitätserweiterungen sowie die Instandhaltung. Dabei ist der Soll-Ist-Abgleich mit der vorliegenden Anlagensubstanz sowie gesetzlichen Rahmenbedingungen ein zentrales Element.

Ist Segmentierung das Mittel der Wahl?

Die auf diesem Wege ermittelten Bedürfnisse an die Instandhaltung hinsichtlich der Weiterentwicklung der Anlagensubstanz sowie der geforderten Verfügbarkeit erlauben eine klare Segmentierung des Instandhaltungsmanagements mit Blick auf Methoden und deren Implementierungstiefen, dem notwendigen Betreuungsrahmen und -umfang sowie der daraus abgeleiteten organisatorischen Aufstellung.

So sieht ein verfügbarkeitsoptimiertes Instandhaltungsmanagement den breiten Einsatz von Methoden zur Steigerung der Anlagenzuverlässigkeit wie bspw. die durchgängige Implementierung eines risikobasierten Instandhaltungskonzepts, einem engmaschigen Bad Actor Program sowie dedizierten Kümmererfunktionen zur Durchführung von technischen Schwachstellenanalysen und der Umsetzung der abgeleiteten Optimierungsmaßnahmen vor. Dabei wird konsequent die Datenbasis gepflegt, um den kontinuierlichen Verbesserungsprozess zu unterstützen. Dies wird flankiert durch eine schnelle Bereitschaft im Falle von ungeplanten Anlagenausfällen und einer kontinuierlichen Erneuerung und Modernisierung insbesondere von Schlüsselkomponenten.

Demgegenüber steht ein auf Kostenminimierung ausgerichtetes Instandhaltungsmanagement, das sich auf die Einhaltung gesetzlicher Vorgaben und Unternehmensrichtlinien fokussiert und die vorliegende Anlagensubstanz konsequent aufbraucht, um Instandhaltungsaufwände zu reduzieren.

Der Wertbeitrag

Anhand dessen wird deutlich, dass eine zielgerichtete Instandhaltung einen wesentlichen Beitrag zur Wertsteigerung der Unternehmung leisten kann, da zum einen direkt monetäre Größen wie die Anlagenverfügbarkeit im Sinne der Vermeidung von Ausfallkosten sowie die notwendigen Instandhaltungsaufwände unmittelbar zum Geschäftsergebnis beitragen und zum anderen indirekt monetäre Größen wie die Anlagensubstanz, das Produktionsausfallrisiko aber auch das Wissensmanagement den mittelfristigen und langfristigen Geschäftserfolg beeinflussen.

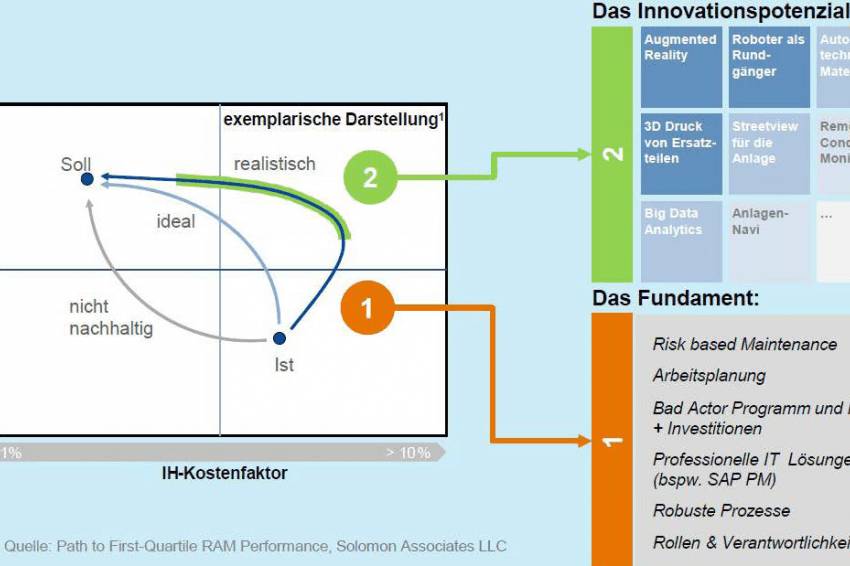

Dabei muss allerdings herausgestellt werden, dass der leistbare Wertbeitrag das Resultat mittel- bis langfristiger Weiterentwicklungs- und Optimierungsanstrengungen ist. Nur selten können sprungartig realisierbare Verbesserungsmaßnahmen identifiziert und umgesetzt werden. Dies bedeutet, dass eine Entwicklungsplanung notwendig ist, um die anvisierten Verbesserungspotenziale effizient und nachhaltig zu heben. Diese Reise beginnt mit der Einführung von Schlüsselrollen zur Optimierung und taktischen Steuerung des täglichen Instandhaltungsgeschehens, der Vereinbarung von robusten Arbeitsprozessen sowie der Erzeugung von Transparenz hinsichtlich Instandhaltungseffizienz und –effektivität. Darauf können dann Anlagenzuverlässigkeitsoptimierende Ansätze aufbauen und mit einer weiter effizienzsteigenden Auftragsplanung verzahnt werden.

Die Erfahrung zeigt, dass dies zunächst eine Investition im Sinne temporär erhöhter Instandhaltungsaufwände bedingt. Davon profitierend setzt eine schrittweise Verbesserung der Anlagenzuverlässigkeit ein, die wiederum der Treiber für eine nachhaltige Steigerung Instandhaltungskosteneffizienz ist und damit für eine letztendliche Senkung der Kosten gemessen am ursprünglichen Instandhaltungsumfang sorgt.

Instandhaltung und Industrie 4.0

Die technischen Möglichkeiten im Zusammenhang mit Industrie 4.0 versprechen riesiges Innovationspotenzial im Bereich der Instandhaltung sei es durch Technologien wie bspw. Remote Condition Monitoring zur automatischen Beauftragung von Instandhaltungsleistungen abhängig vom Equipmentgesundheitszustand, robotergestützten Wartungsrundgängen oder computergesteuerter vernetzter Auftragsplanung und -koordination.

Die Versuchung ist groß diese Technologien als „Abkürzung“ zu dem oben beschriebenen schrittweisen Optimierungsweg zu verstehen. Doch das Gegenteil ist der Fall. Eine stabile Anlagenzuverlässigkeit und robuste Instandhaltungsprozesse bilden dabei das Fundament, um zielgerichtet Technologien aus dem Industrie 4.0 Umfeld zum Einsatz zu bringen und einen nachhaltigen wirtschaftlichen Erfolg daraus zu ziehen.

In diesem Zusammenhang sei nochmals daran erinnert, dass es nicht nur die methodischen und technischen Herausforderungen zu meistern gilt, sondern die Menschen in diesem Veränderungsprozess mitgenommen und in das Zentrum gerückt werden müssen. Es muss erklärt werden, dass bspw. die Einführung von geschärften dedizierten Rollen & Verantwortlichkeiten sowie definierten Prozessen nicht als eine Beschneidung der Kompetenz bzw. die Reduktion des Gestaltungsspielraums verstanden werden muss, sondern sich im Gegenteil ein bereichertes Arbeitsumfeld anhand des Implementierungs- und kontinuierlichen Verbesserungsprozesses auf dieser Basis erschließt. Die Mühen auf diesem Weg müssen eingefordert und wertgeschätzt werden.

Die Erschließung der Industrie 4.0 Potenziale wird darüber hinaus erfordern, für neue Aufgabenzuschnitte zu werben und die nicht völlige Fehlerfreiheit eines technischen Prototyps nicht als Beweis für das generelle Scheitern des Innovationsansatzes, sondern als Input für schnelle, iterative Verbesserungsschritte zu verstehen.

Mehrwert Maintenance

Bei allen oben beschriebenen Aspekten ist also die Schnittstelle zwischen Produktion und Technik der erfolgskritische Faktor. Der Betriebsingenieur ist dabei das wesentliche Verbindungselement dieser Schnittstelle und besitzt mittels eines betrieblichen Asset Management Plans sowie einer etablierten Asset Effectiveness- und Kostenerfassung das passende Navigationssystem. Im besten Fall werden die beteiligten Akteure auf dem Weg zur Instandhaltung 4.0 zu echten Produktionspartnern, die gemeinsam einen Mehrwert schaffen, um den Produktionsstandort Deutschland nachhaltig zu sichern und weiterzuentwickeln.