Schlüsselfrage Geräteintegration

Befreiung aus dem Dilemma beim Feldbus / iDTM-Gerätetreiber vereinen schon heute FDT und EDDL

Die Durchdringung der Prozessautomation mit digitalen Feldbussen kann nicht befriedigen und blieb bisher hinter den Erwartungen zurück. Hindernisse als Ursachen hierfür wurden identifiziert, die Arbeiten zu ihrer Beseitigung haben konkret begonnen und bereits erste Ergebnisse gezeigt. Eine wichtige Aufgabe wird der iDTM als Feldgerätetreiber übernehmen. Das iDTM-Konzept schlägt bereits heute eine Brücke zwischen den Feldgerätetreibern EDDL und FDT und bietet damit eine pragmatische und zukunftssichere, weil kompatible Lösung, die den Anwender aus dem aktuellen Dilemma bei der Geräteintegration befreit. Endress + Hauser bietet den iDTM-Hart ab März 2008 als festen Bestandteil seiner Plattform für anlagennahes Asset Management „Fieldcare Standard" und „Fieldcare Professional" an. Die Firma Codewrights wird diese Lösung im Verlauf des Jahres 2008 auch anderen Systemlieferanten und Anwendern zur Lizenzierung anbieten.

In seinem Artikel „Der Feldbus von heute - der Feldbus von morgen" in der März-Ausgabe dieser Zeitschrift (Chemanager 6/2008) diskutierte Klaus-Peter Lindner als Vorstandsmitglied der Profibus Nutzerorganisation über Schlüsselfragen für den Erfolg oder Misserfolg beim Einsatz von Feldbussen vor allem in der Prozessautomation. Seine Vision ist ein Plug & Play nach USB-Vorbild auch bei industriellen Feldbussen.

Die euphorische Erwartungshaltung über die schnelle Feldbus-Durchdringung der Prozess- und Fertigungsautomation Ende der 80er Jahre stellt sich aus heutiger Sicht sehr viel differenzierter dar. Während in der Fertigungsautomation weltweit über 40 Mio. installierte Knoten gezählt werden, gestaltet sich der Einzug der Feldbusse in der Prozessautomation deutlich langsamer. Es ist in der Prozessautomation neben der traditionellen Anlagenstruktur mit analogen und binären Signalen vom Feld bis hin zum Leitsystem zu unterscheiden zwischen:

- Schneller Feldbus, wie Profibus DP, in Kombination mit dezentraler Peripherie und Prozessfeldgeräten mit traditioneller analoger oder binärer Schnittstelle. Die Anzahl der installierten Knoten liegt in der Größenordnung von etwa 3 Mio.. Da es sich dabei zum überwiegenden Teil um dezentrale Peripherie handelt, liegt die Anzahl der Feldgeräte um Faktoren höher.

- Prozessfeldgeräte mit digitaler Schnittstelle, wie z.B. Profibus PA oder Foundation Fieldbus H1. Weltweit dürften hier etwa 2 Mio. Geräte installiert sein.

Im ersten Fall ist eine weite Verbreitung der Feldbusse in der Prozessautomation heute schon gegeben. Allerdings können in diesem Fall die Stärken der intelligenten Feldgeräte nicht genutzt werden. Alle wertvollen Informationen über den Prozesswert hinaus bleiben im Feldgerät „gefangen". Multivariable Feldgeräte, moderne Methoden des Plant Asset Management (PAM) zur Erhaltung und Steigerung der Anlagen-Verfügbarkeit oder gar „Control in the Field", also Steuern und Regeln direkt im Feld unter Nutzung der Rechenleistung der Feldgeräte können daher nicht greifen. Diese Informationen und Fähigkeiten können erst bei Feldgeräten mit digitaler Kommunikations-Schnittstelle erschlossen werden. Umso mehr stellt sich also die Frage, welche Hindernisse den offensichtlichen Vorteilen im Wege stehen und sie zunichte machen.

Fakten und Schätzungen

In der Prozessautomation werden heute etwa 15-20% aller Feldgeräte mit einer Feldbusschnittstelle ausgeliefert. Die meisten Hersteller sind inzwischen dazu übergegangen, die Geräte mit analoger Schnittstelle zusätzlich mit der digitalen Hart-Schnittstelle auszurüsten. Diese erlaubt grundsätzlich den Zugriff auf mehrere Prozesswerte sowie Parameter, Diagnose- und Zustands-Informationen. In Anlagen werden jedoch nur in 5-10% der Fälle die Hart-Funktionen auch wirklich genutzt. Verbreiteter ist die Nutzung dieser Funktionen im Werkstattbereich, also zur Voreinstellung oder zum Test der Geräte. Der Marktanteil von Feldgeräten mit Nutzung der intelligenten Funktionen im Anlagenbetrieb liegt also insgesamt bei geschätzten 25% plus/minus 5%. Ein recht ernüchterndes Ergebnis nach so vielen Jahren intensiver Arbeit!

Was behindert Anwender beim Feldbuseinsatz?

Umfragen bei Anwendern von Feldbussen in der Prozessautomation weisen auf folgende Ursache hin:

- Übertragungstechnische Probleme verbunden mit Fragen der sachgemäßen Auslegung, Installation, Erdung, Schirmung und Terminierung der Feldbuskabel verursachten noch vor einigen Jahren häufig Betriebsstörungen. Heute scheinen diese Probleme jedoch von untergeordneter Bedeutung zu sein.

- Die überwiegende Zahl der genannten Probleme ist auf Schwierigkeiten bei der Integration von feldbusfähigen Geräten in Prozessleitsysteme und PAM-Systeme zurückzuführen.

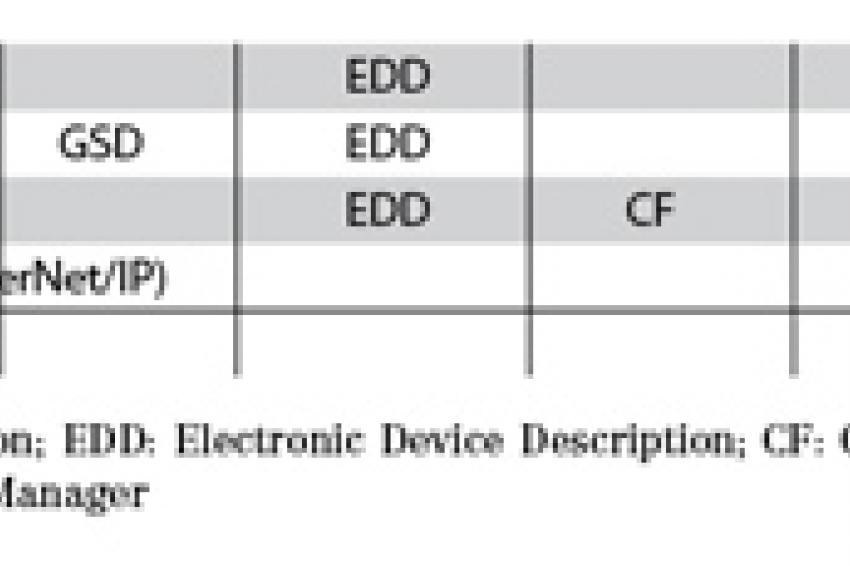

Um intelligente Feldgeräte mittels digitaler Kommunikation in Systeme zu integrieren, werden Software-Komponenten benötigt, die den Systemen wichtige Informationen über die Geräte zur Verfügung stellen und deren Bedienung, insbesondere auch im Offline-Betrieb, erst ermöglichen. Diese Software-Komponenten oder „Geräte-Treiber" sind teilweise abhängig von der digitalen Kommunikations-Schnittstelle und sehr unterschiedlich ausgeprägt. Einige Beispiele dazu zeigt Tab. 1.

Diese Beispiele zeigen eine Vielfalt von völlig unterschiedlichen Konzepten, die unter rein technischen Gesichtspunkten unnötig ist. Zu allem Überfluss erfordern einige Systeme darüber hinaus herstellerspezifische Formate und Erweiterungen der Gerätetreiber.

Die Geräte-Treiber müssen exakt zur Firmwareversion des zugehörigen Feldgerätes passen, um dem Nutzer eine fehlerfreie und vollständige Gerätebedienung zu ermöglichen. Was sich so einfach anhört, erweist sich in der Praxis jedoch oftmals als gar nicht so einfach umsetzbar. Hier müssen Anwendungsfälle und Anforderungen in den verschiedenen Lebensphasen einer Anlage klar unterschieden werden: Engineering, Commissioning, Betrieb mit Gerätetausch, Service und Reparatur. Zusätzliche Komplexität entsteht auch durch die Anzahl der Geräte in einer Anlage, die leicht einige hundert oder einige tausend betragen kann.

Die Feldbus-Organisationen HCF (Hart Communication Foundation), PNO (Profibus Nutzerorganisation) und FF (Fieldbus Foundation) sowie die FDT Group und die OPC Foundation haben die Probleme aufgegriffen und arbeiten gemeinsam an einem einheitlichen Zukunftskonzept, das die unnötige Vielfalt zumindest teilweise reduzieren und Herstellerspezifika vermeiden soll: Field Device Integration, FDI. So wichtig und nützlich FDI für Anwender und Hersteller auch sein wird, die Komplexität der zu lösenden technischen Aufgaben erfordert eine gewisse Bearbeitungsdauer. Heute kann niemand mit Sicherheit vorhersagen, wann FDI-fähige Produkte in der für Anlagen nötigen Breite am Markt zur Verfügung stehen werden. Darüber hinaus wäre es naiv, die noch zu lösenden politischen Fragen zu übersehen.

Einige wichtige Hindernisse für Anwender können jedoch auch schon heute beseitigt werden, bevor FDI zur Verfügung steht: Der iDTM-Hart, der auf pragmatische Weise die Technologien FDT und EDDL für die Hart-Kommunikation vereint.

iDTM vereint schon heute FDT und EDDL

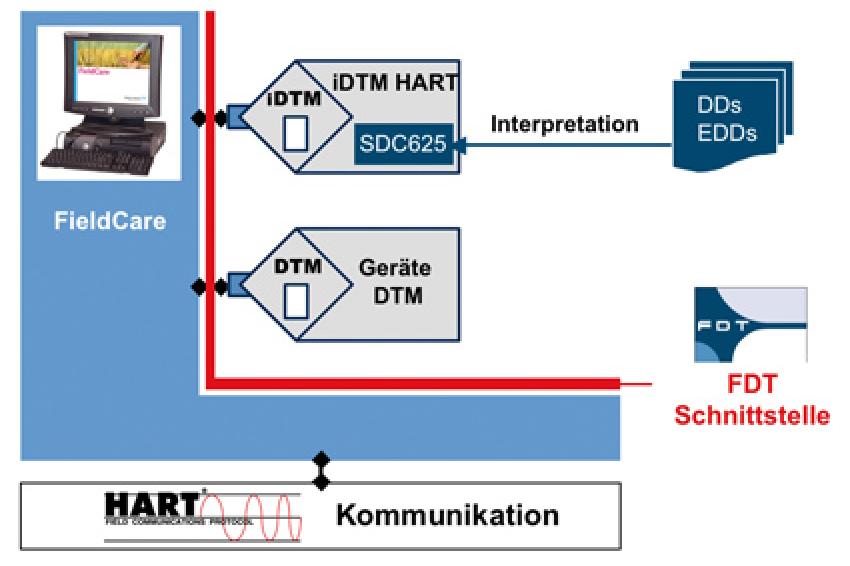

Anwender mussten sich in vielen Fällen entweder für EDDL (Electronic Device Description Language) oder FDT (Field Device Tool) als Integrationstechnologie entscheiden. Wollten sie bisher die Vorteile von FDT in ihren Anlagen nutzen, wurden sie häufig mit dem Problem konfrontiert, dass nicht alle Hersteller ihre Feldgeräte mit den erforderlichen DTMs ausstatten. Endress + Hauser und der Softwaredienstleister Codewrights setzten gemeinsam eine Idee des NAMUR AK 2.6 „Feldbus" in die Tat um, mit der man EDDs in FDT-basierte PAM-Systeme einbinden kann. Der so genannte iDTM „interpretiert" die EDD eines Feldgerätes, sodass das Gerät in einer FDT-Umgebung arbeiten kann (Abb. 1). Diese Lösung kann für jede FDT-Rahmenapplikation lizenziert werden. Anwender profitieren somit schon heute von der Kombination beider Technologien als eine Art FDI-Vorläufer. Endress + Hauser bietet den iDTM-Hart ab März 2008 als Bestandteil seines PAM-Systems Fieldcare an. iDTMs für Foundation Fieldbus und Profibus werden folgen.

Für die Ausführung der Gerätebeschreibungen verwendet der iDTM-Hart die offiziell von der HCF zur Verfügung gestellte EDD-Bibliothek. Da die verwendeten Gerätebeschreibungen bereits von der HCF auf ihre Funktion geprüft wurden, kann von einer maximalen Verlässlichkeit der EDDs ausgegangen werden. Der Anwender erhält damit genau die Funktionalität, die vom Gerätehersteller über die EDD angeboten wird, aber natürlich auch nicht mehr.

Der iDTM-Hart schließt auf pragmatische Weise die Lücke, Hart-Geräte ohne dedizierten Geräte-DTM in FDT-Rahmenapplikationen einsetzen zu können. Die Lösung vereint die gewohnte DTM-Benutzeroberfläche mit der in der EDD beschriebenen Gerätefunktionalität. Die Benutzeroberfläche des iDTM-Hart wurde konform zum „DTM Style Guide" entwickelt und hat somit das gleiche „Look & Feel" wie „originale" Geräte-DTMs.

Besonders wichtig: Der iDTM-Hart greift in einer Anlage wie jeder andere DTM auf die bestehenden Kommunikationsstrukturen zurück und ermöglicht es so den EDD-basierten Geräten, die von FDT unterstützte offene vertikale Kommunikation zu nutzen. Dies bedeutet offenen Kommunikationszugang über Netzwerkhierarchien bis hin zum Feldgerät. So können die Anwender auch diese Geräte von zentraler Stelle aus lückenlos managen und dokumentieren.

Jeder Gerätetyp, der vom iDTM-Hart unterstützt wird, erscheint im Gerätekatalog einer FDT-Rahmenapplikation, wie z.B. Fieldcare, mit einem eigenen Eintrag.

ierdurch kann der Anwender die Gerätetypen nach Hersteller, Protokoll oder Kategorie sortieren und auswählen. Der von Fieldcare angebotene Bus-Scan erkennt die Geräte und ordnet dem Projekt automatisch den richtigen DTM bzw. Gerätetyp zu, unabhängig davon, ob es ein dedizierter DTM oder der iDTM-Hart ist. Das oben zitierte Plug & Play analog zu USB für die Prozessautomation ist also durchaus bereits in Teilen Realität.