Fraunhofer IML: Technology on Demand

Preiswerte, fahrerlose Transportfahrzeuge und intelligente Behälter für die Pharmaindustrie

Sicherung der Supply Chain, kontinuierliches Temperaturmonitoring sowie immer steigende Vernetzung der Produktions- und Transportanlagen stellen nur einen Bruchteil der vierten industriellen Revolution dar [1]. Die immer kleinskaliger werdenden Transporteinheiten sind als Trend klar in der Logistik erkennbar.

Shuttlesysteme, die mit hohem Durchsatz, hoher Verfügbarkeit und einfacher Skalierbarkeit in den letzten Jahren eine klare Entwicklungsrichtung vorgegeben haben, sowie aktuelle Entwicklungsprojekte wie das Multishuttle Move zeigen eindeutig, dass die innerbetriebliche Logistik flexibler und wandelbarer wird. Behälter, die bis vor kurzem lediglich ein Ladehilfsmittel waren, können mittels AutoID-Technologien identifiziert und getrackt werden.

Im „Internet der Dinge" kommunizieren sie mit RFID und sind heutzutage in der Lage die Temperatur der mitgeführten Ware zu messen und so den Umwelteinfluss auf das Transportgut zu detektieren. Energie-Harvesting-Systeme versorgen dabei die integrierte Sensorik mit der notwendigen Energie. Doch bis heute ist die Entwicklung, Integration sowie Inbetriebnahme der neuesten Technologien eine Herausforderung und in der Regel mit langen Entwicklungszeiten verbunden. Technology on Demand (ToD) ist eine Ansatz, mit dem sich individuelle und schlanke Lösungen innerhalb kurzer Zeit realisieren lassen.

Stand der Technik

Fabber - Maschinen, die „on Demand" aus computergenerieten Modellen praktische Dinge herstellen, waren für Dekaden eine Fantasie und zwar nicht nur von Ingenieuren. Neil Gershenfeld beschreibt in seinem Buch wie die nächste technische Revolution vom Computerarbeitsplatz ausgeht und jeder die Dinge, die er benötigt, fabrizieren kann. Dabei werden die Grenzen zwischen digitaler und physischer Welt durchbrochen [2,3]. In der industriellen Praxis sind wir heute sicher noch nicht so weit, aber es sind große Potentiale moderner Fertigungsverfahren wie 3D-Drucken, Wasserstrahlschneiden, 5-Achs-simultan-Fräsen, etc. in Kombination mit 3D-Konstruktionswerkszeugen vorhanden, um kommerziell erfolgreiche Lösungen zu schaffen.

Bei der Verwendung von Standardkomponenten ist dabei abzuwägen, auf welcher Ebene diese eingesetzt werden können, um sowohl kostengünstig zu sein, als auch die Adaptierbarkeit auf die eigentliche Applikation sicherzustellen. Über den Einsatz moderner und innovativer Fertigungs- und Steuerungstechnologien kann heute eine veränderte Make-or-Buy-Entscheidung auf Basis der verfügbaren technischen Möglichkeiten getroffen werden, die eine traditionelle Vorgehensweise ablöst.

Technology-on-Demand-Konzept

Nach dem Paradigma für die Entwicklung des „Technology on Demand (ToD)"-Prinzips: „Statt überdimensionierte Standardkomponenten zu verwenden, anwendungsspezifische Lösungen mit individuellen Elementen entwickeln" erfolgt die Umsetzung von Prototypen und ersten Serienteilen. Dabei wird auf modernste Fertigungsprinzipien zurückgegriffen, die für einzelne Bereiche bereits dem Stand der Technik entsprechen, und im Bereich der Intralogistik in interdisziplinäre Konzepte vereinigen. Ziel ist es dabei 3D-Modelle und Steuerungskonzepte fast ohne Einschränkungen auch physisch umzusetzen. Im Folgenden wird dieses Vorgehen anhand von zwei Beispielen beschrieben.

ToD für fahrerlose Transportsysteme

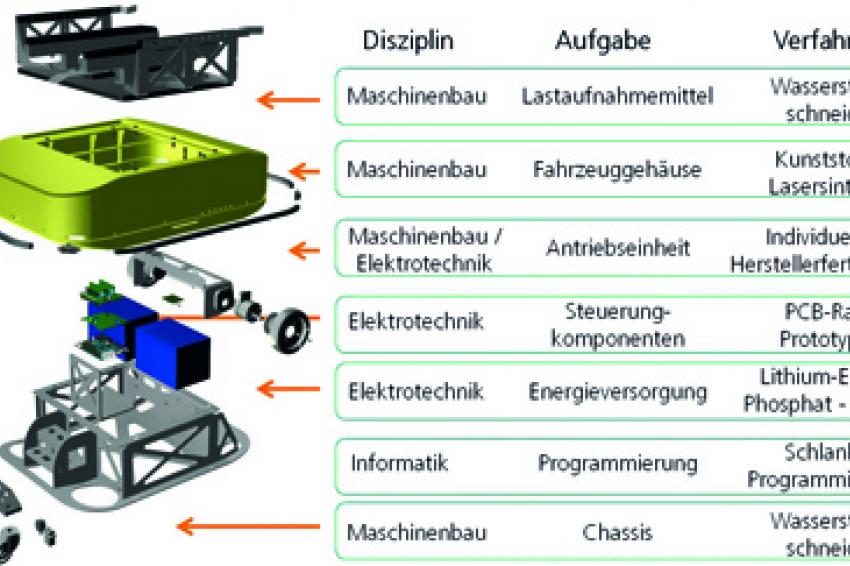

Locative steht für Low Cost Automated Guided Vehicle. Am Beispiel eines fahrerlosen Transportfahrzeugs (FTF) nach dem Baukastenprinzip, soll die neuartige Konstruktionssystematik verdeutlicht werden. Chassis, Lastaufnahmemittel, Steuerung oder Kommunikation lassen sich aus verschiedensten Bausteinen zusammensetzen und an den jeweiligen Bedarf anpassen. Im Fokus stehen dabei niedrige Gestehungskosten. Die jeweiligen Fertigungsprinzipien in Abhängigkeit zur Teilaufgabe veranschaulicht die Abbildung 1.

Das Locative verfügt über ein Lastaufnahmemittel (Maße 30 x 40 cm) sowie ein Gehäuse, das wahlweise als Spritzguss- oder Tiefziehbauteil ausgeführt werden kann. Damit ist es zunächst auf Kleinladungsträger ausgelegt. In Bezug zu den Aufgaben im pharmazeutischen Umfeld, kann das Locative damit insbesondere kleine Losgrößen bedienen.

Da die Bausteine des FTF austauschbar sind, lassen sich auch Grundplatten anderer Größe realisieren. Das Antriebskonzept basiert auf einer sogenannten Differenzialkinematik, wodurch ein durchgängiger Bodenkontakt der Antriebsräder und Lenkrollen gewährleistet wird. Über einen 32-Bit-Mikrocontroller gesteuert, kann das Locative problemlos alle einfachen Transportaufgaben in der innerbetrieblichen Intralogistik bewältigen. Seine robuste, optische Spurführung versetzt es in die Lage, einer sich farblich von der Umgebung abhebenden Leitlinie zu folgen. Wesentlicher Vorteil dieser Konfiguration ist das niedrige Gewicht, das ein sensormäßig teures Sicherheitskonzept umgeht, da die entstehenden Verletzungsrisiken minimal sind.

ToD für individuelle, intelligente Behälter

Inbin steht für „Intelligent Bin", also ein intelligenter Behälter. Aufgrund gestiegener Anforderungen in der Sicherung der Supply Chain und der zur Verfügung stehenden Technologien, wie Energy Harvesting, Mikroelektronik und Sensorik, kann nun ein durchgängiges Tracking, eine echtzeitnahe Lokalisation sowie ein Monitoring der transportierten Produkte durchgeführt werden.

Mit dem modularen System für intelligente Behälter, können applikationsspezifische Inbins gebaut werden. Diese sind in der Lage, ihre Position und den aktuellen Zustand per Funk zu übertragen und sind dabei energieautark. Bedarfsgerecht kann für jede Applikation ein eigener intelligenter Behälter mit applikationsspezifischer Funkschnittstelle und Sensorik mit geringem Aufwand entwickelt werden.

Die Bausteine für die Energiequelle, Funkanbindung sowie Sensorik sind austauschbar. Mit Hilfe von Energy Harvesting wird die Energieversorgung durch Vibration, Lichteinfall oder sogar Temperaturdifferenz gesichert. Sensoren sind in der Lage Temperatur, Luftfeuchtigkeit oder auch Stöße zu erfassen und senden diese Daten zum Leitstand. Im Pharmabereich kann dadurch jederzeit ein Produkt verfolgt werden. Zusätzlich erhält man die Möglichkeit jegliche Umwelteinflüsse, die die Wertschöpfung beeinträchtigen können, zu detektieren.

Fazit

Beide Technologien - Inbin und Locative - lassen sich zu einer gemeinsamen Applikation zusammenfassen. Dabei nutzt der Inbin das Locative als Transportmittel - so steuert sich der Behälter selbst durch den Materialfluss. Insbesondere im volatilen Markt der Pharmaindustrie mit kleinen Losgrößen kann das „Technology on Demand"-Prinzip schnelle, preiswerte und bedarfsgerechte Entwicklung im innerbetrieblichen Transport bieten und neue Techniken einfach miteinander verknüpfen.

Literaturangaben können bei den Autoren angefordert werden.

Kontakt

Fraunhofer-Institut für Materialfluss und Logistik IML

Joseph-von-Fraunhofer-Str. 2-4

44227 Dortmund

Deutschland

+49 0231 9743 0

+49 0231 9743 211