Das Gesamtrisiko im Blick behalten…

Hygienic Design als Garant für sichere Backwaren

Er muss sich an verbindlichen Vorgaben, Leitlinien und internationalen Standards orientieren und Anlagen anbieten, die eine sichere und saubere Produktion gewährleisten.

Dazu veröffentlichte die European Hygienic Engineering and Design Group (EHEDG) im Mai 2020 die Guideline 55 „Hygienic Design Requirement For Bakery Equipment“, die u. a. Anforderungen an Anlagen auflistet, die in der Backwaren-Industrie zum Einsatz kommen. Doch das allein reicht noch nicht. Mehr denn je ist ein ganzheitliches Risikomanagement gefragt, das die Elemente der Personal- und Umfeldhygiene mit einbezieht und Fehler in den Reinigungsabläufen vermeidet.

Das Thema Reinigungsfähigkeit von Anlagen ist kein neues. Seit über 30 Jahren fordert die europäische Maschinenrichtlinie in ihrer jeweils aktuellen Fassung, dass eine Maschine so konstruiert und gebaut sein muss, dass Materialien, die mit Lebensmitteln in Berührung kommen, vor jeder Benutzung gereinigt werden können. Hygienic Design ist also rechtlich verpflichtend! In diesem Punkt ist der Zulieferer gefordert. Und doch wird diese Anforderung häufig nicht oder nicht vollumfänglich erfüllt.

Nur die wenigsten Anlagenbauer führen neben der Gefahrenanalyse, zu der sie verpflichtet sind, auch eine Hygiene-Risikobeurteilung ihrer Maschine nach DIN EN 1672-2: 2009 durch, zu der sie ebenfalls verpflichtet sind. Diese ganzheitliche Betrachtung in der Konstruktionsphase ist deswegen wichtig, weil Änderungen an den Anlagen im Nachhinein kaum mehr vorzunehmen sind. Als problematisch erweist es sich ferner, dass es sich bei Hygienic Design nicht um einen geschützten Begriff handelt. Letztlich kann also jeder Hersteller auf seine Anlage schreiben, dass diese reinigungsgerecht konstruiert ist – auch wenn dem in der Praxis nicht so ist.

Baustein für mehr Lebensmittelsicherheit

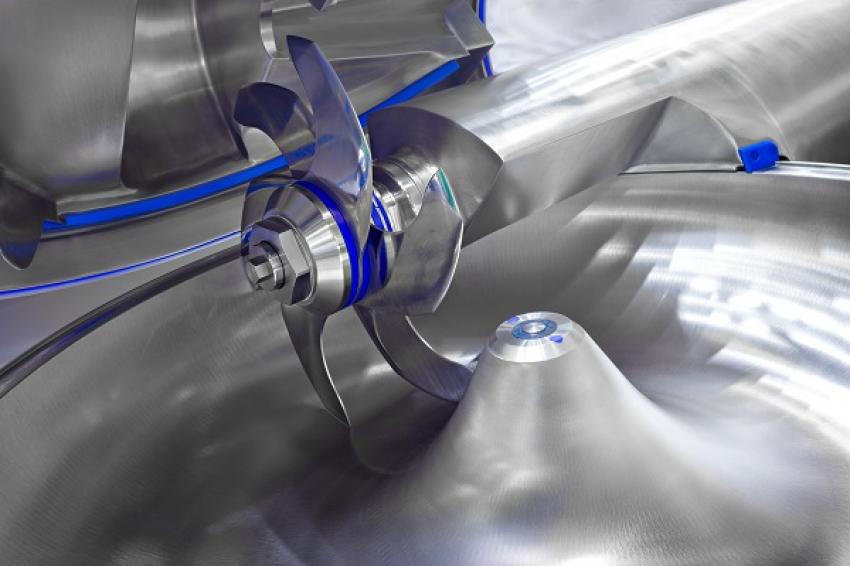

Erschwerend kommt hinzu, dass der Wissensstand auch auf Seiten der Lebensmittelproduzenten meist recht gering ist. Auf breiter Front fehlt ein klares Verständnis davon, was Hygienic Design tatsächlich für die Lebensmittelsicherheit bedeutet. Als Folge davon wird das komplexe Thema allzu oft auf den Werkstoff Edelstahl reduziert, der als hygienisches Material schlechthin gilt. Hartnäckig hält sich der Glaube, dass alles was glänzt, leicht zu reinigen ist. Doch genauso wichtig ist: Die Konstruktion muss so ausgeführt sein, dass Mikroorganismen durch die Reinigung entfernt werden und keine Möglichkeit haben, sich auf Oberflächen oder in Spalten zu vermehren. Zwingend erforderlich ist dafür eine hohe Güte der produktberührenden Bereiche in den Anlagen und Rohrleitungen. Nach Stand der Technik sollten Rauhigkeitswerte von Ra = 0,8 µm nicht überschritten werden. Aufgrund solcher konstruktiven Schwachstellen kommt es immer wieder zu Hygiene-Skandalen samt Berichterstattung in den Medien, die sich durch zuverlässig gereinigte Anlagen hätten vermeiden lassen.

Bei der Entscheidung, ob Hygieneanforderungen erfüllt sind, müssen prinzipiell der Stand der Technik und die technische Machbarkeit berücksichtigt werden. Fachorganisationen wie die EHEDG und die 3-A Sanitary Standards Inc. haben dafür die Grundlagen erarbeitet. Die über 50 Guidelines der EHEDG werden von Anlagenbauern und Lebensmittelproduzenten bei der Interpretation der Anforderungen zu Rate gezogen, die sich aus der EU-Maschinenrichtlinie, der DIN EN 1672-2: 2009 sowie der EN ISO 14159: 2008 ergeben. Gleichzeitig beinhalten die Guidelines klare Vorgaben, die im Rahmen des Zertifizierungsprozesses der EHEDG eingehalten werden müssen.

Backwaren-Branche mit großem Nachholbedarf

Insbesondere in Großbäckereien wurden in der Vergangenheit immer wieder massive Hygienemängel entdeckt. Im Vergleich zu anderen Unternehmen aus der Lebensmittelindustrie haben sie einen großen Nachholbedarf, wenn es darum geht, Anlagen unter den Gesichtspunkten des „easy to clean“ auszuwählen. Die Branche stellt besondere Anforderungen an die Reinigung, denn sie verarbeitet eine Vielzahl trockener Zutaten wie Zucker, Mehl oder Nüsse in offenen Prozessen. Deshalb muss hier das gesamte Umfeld – inklusive der nicht produktberührenden Oberflächen – hygienegerecht gestaltet und mit der richtigen Reinigungs- und Desinfektionsstrategie sauber gehalten werden.

So gilt es das offene Fördern von Mehl so weit wie möglich einzuschränken, um die Bildung von Mehlstaub zu minimieren. Zusätzliche Schwierigkeiten ergeben sich aus Prozessen, wie dem Füllen von Backwaren mit hochviskoser Konfitüre oder Crème, bei denen u. a. Verdrängerpumpen zum Einsatz kommen. Eine weitere neuralgische Stelle sind die automatisierten Backlinien. Bei ihnen ergeben sich durch die zahlreichen Antriebe, Förderbänder und anderweitigen beweglichen Teile eine hohe Anzahl von kritischen Punkten, die nur schwer zu reinigen sind. Um Verschmutzungen in diesen lebensmittelnahen Bereichen feststellen zu können, müssen die Verkleidungen in der Regel demontiert werden. Unterbleibt dies oder werden die Anlagen nur provisorisch gereinigt, um den Produktionsablauf nicht zu lange zu unterbrechen, führt dies zur Kontamination ganzer Chargen. Das ist keine Frage des Ob, sondern nur noch des Wann.

Gerade wenn man um das Öffnen nicht herumkommt, tritt die leichte Zerlegbarkeit der Anlage in den Vordergrund und damit wieder das Hygienic Design. In diesem komplexen Umfeld zu reinigen, klingt zunächst kompliziert. Doch es gibt genügend konstruktive Lösungen, um Anlagen für die Backwarenindustrie hygienisch zu gestalten. Vielmehr kommt es darauf an, dass Anlagenbauer und Lebensmittelproduzenten diese kennen und einsetzen. Die EHEDG hat auf diesen Sachverhalt mit der neuen Guideline 55 „Hygienic Design Requirement For Bakery Equipment“ reagiert. Sie dient als Handlungsanleitung zur Planung und Konstruktion hygienegerechter Anlagen, die für den Einsatz in der Backwarenindustrie gedacht sind. Zusätzlich spricht sie anhand konkreter Beispiele Empfehlungen für die Art der Reinigungsprozesse aus (trocken oder nass), wobei sie nach geschlossenen oder offenen Prozessen unterscheidet. Das zum Einsatz kommende Reinigungsverfahren spiegelt sich auch in den sieben Zertifikaten wider, mit denen die EHEDG dokumentiert, welche Bauteile und Komponenten nachweislich gut reinigbar sind.

Sieben Zertifikate sorgen für Orientierung

Wichtig in diesem Zusammenhang: Komponenten für die Verarbeitung und den Transport trockener Pulver und Schüttgüter, die nass gereinigt werden, müssen grundsätzlich höheren Anforderungen entsprechen. Welche das sind, formuliert die EHEDG mit den Zertifikaten des Typs EL (Equipment for liquid cleaning). Bei der ausschließlichen Trockenreinigung können demgegenüber andere konstruktive Anforderungen zur Anwendung kommen, da das Risiko einer mikrobiologischen Kontamination geringer ist. So dürfen bspw. Werkstoffe verwendet werden, die bei Kontakt mit Wasser oder Reinigungsmedien korrodieren würden. Die entsprechenden EHEDG-Zertifikate tragen das Kürzel ED (Equipment for dry cleaning). Differenziert wird sowohl bei den EL-Zertifikaten als auch den ED-Zertifikaten zusätzlich zwischen Class-I-Bauteilen, die im eingebauten Zustand gereinigt werden, und Class-II-Bauteilen, die zur Reinigung ausgebaut werden. Bei Class I-Bauteilen müssen alle lösbaren Verbindungen so ausgeführt sein, dass sich der Dichtungsspalt ohne Demontage vollständig abreinigen lässt. Allen in Rohrleitungen verbauten Komponenten wird mit dem EL Class I-Zertifikat grundsätzlich die CIP-Fähigkeit (Cleaning in Place) bescheinigt.

Eine Besonderheit stellt das Zertifikat Typ EL Class I Aux dar. Es umfasst alle die Bauteile, die sich ohne Zerlegung reinigen lassen, jedoch nicht in Rohrleitungen, sondern im offenen Prozess eingebaut werden. Zu diesen auf der Außenseite befindlichen Komponenten zählen bspw. Kabelverschraubungen. Zusätzlich hat die EHEDG zwei Zertifikate vom Typ EL Aseptic eingeführt. Sie bescheinigen, dass die Bauteile für den Einsatz in aseptischen Prozessen geeignet sind. Erneut wird unterschieden nach Komponenten, die sich im eingebauten Zustand reinigen lassen (Class I) oder zur Reinigung zerlegt werden müssen (Class II).

Das Management muss Teil der Lösung sein

Die Hygienestandards in der Lebensmittelproduktion sind mittlerweile so hoch, dass sich die Risikominimierung zunehmend auch auf die Bereiche außerhalb des eigentlichen Herstellungsprozesses erstrecken muss. Das gilt umso mehr für die Backwarenindustrie, in der viele Tätigkeiten noch manuell ausgeführt werden – sei es das Zubereiten und Formen des Teigs oder das Transportieren der Ware zu den Garschränken und Öfen. Gefragt ist ein ganzheitliches Risikomanagement, das die Elemente der Personal-, Umfeld- und Gebäudehygiene mit einbezieht und Fehler in den Reinigungsabläufen vermeidet. International an Bedeutung gewinnt dieser Aspekt mit der Veröffentlichung der zwei Benchmarking-Anforderungen JI und JII der Global Food Safety Initiative (GFSI), die unter Mitarbeit von 3-A Sanitary Standards Inc. und der EHEDG ausgearbeitet wurden. Ihr Ziel ist es, den Blick für Hygienic Design zu schärfen und das Thema fest in den Managementsystemen für Lebensmittelsicherheit zu verankern – denn letztlich sind die Unternehmen erfolgreich am Markt, die eine vorbildliche top-down-Hygienementalität aufweisen.

Autor

Downloads

Kontakt

Hygienic Design Akademie, European Hygienic Engineering and Design Group

Postfach 1322

85313 Freising

Deutschland