Anlagenbau & Prozesstechnik

Die Zukunft der Reinraumtechnik

Ein Ausblick

20 Jahre Vergangenheit zu analysieren ist leicht, 20 Jahre vorauszuschauen erscheint uns oft unmöglich. Und doch ist es wert, dies zu versuchen.

„Wenn du die Zukunft planen willst, lerne zuerst die Geschichte.“ Der Ursprung der Reinraumtechnik liegt weit über hundert Jahre zurück und hat seine Wurzeln in folgender Erkenntnis: Reinheit, Sauberkeit und Hygiene in der Medizin ermöglichen neue Behandlungsmethoden und verringern Infektionen. Auf technische Lösungen wurde vorerst wenig Augenmerk gelegt. Erst mit der Entwicklung der Elektronik und mit dem Beginn der Luft- und Raumfahrt kam Bewegung in die „Reinraumtechnik“. Richtig Schwung in die Entwicklung von technischen Systemen und Produkten für die Reinraumtechnik kam dann mit der Erfindung der Mikroelektronik: Die Filter- und Messtechnik waren jene zwei wichtigsten Säulen, die die Entwicklung der anderen Techniken ermöglichten bzw. antrieben. Die Anfänge: Fokus Mikroelektronik Bis in die 1980er Jahren war es Stand der Technik, Reinräume für Mikrochip-Fabriken mit der Laminar Flow-Technik und großflächige Ballrooms mit zentraler Luftversorgung zu bauen und zu betreiben. Reinräume mit mehreren tausend Quadratmetern Fertigungsfläche wurden mit vielen hunderttausend Kubikmetern hochreiner Luft aus riesigen Lüftungszentralen versorgt. Bis zu zwei Drittel der Fabrikhallen wurden für Lüftungsgeräte und Luftleitungen benötigt. Weltweit entstand ein Wettlauf um ausgefallene und komplexe Fabrikdesigns und technische Konzepte. Planungsfirmen schossen aus dem Erdboden und Reinraumtechnikunternehmen wuchsen zu Großunternehmen. Geld spielte kaum eine Rolle, der Kreativität und Innovation waren keine Grenzen gesetzt. Europäische Pioniere in der Reinraumtechnik waren unter anderem die Unternehmen LUWA, Krantz, Trox, Kessler-Luch, ZBA Siemens/SIAT, Camfil u. a. Das Augenmerk lag auf der Mikroelektronik und der damit verbundenen Marktsegmente wie z. B. Autoindustrie, Luftfahrt, Telekommunikation und Handymarkt. Die Pharmabranche und der Life Science-Markt wurden vernachlässigt. Der Grund: Diese Branchen haben einerseits den Fokus auf Mikroorganismen und Erregern, und müssen andererseits strenge internationale GMP-Regeln befolgen. Die Behandlung von Partikeln war für die Masse der Unternehmen leichter und lukrativer als der Umgang mit hochkomplexen und Keimen, die man nicht messen kann. Ein Beispiel für die Dynamik in der Halbleiterindustrie war das Projekt „Fab off the Future“. Mit der Errichtung der Chip-Fabriken in Dresden wurde ein Projekt initiiert, bei dem Experten aus der ganzen Welt mit grenzenloser Fantasie Fabriken der Zukunft samt Techniken und Verfahren planten. Von runden Turmfabriken, neuartigen Transportsystemen, zukunftsweisende Versorgungssysteme, Smif-Technologie, Roboter und Automatisierungstechnik bis hin zu neuen Materialien und Oberflächen – es gab nichts, was nicht betrachtet werden durfte.

Die Revolution: Filter Fan Unit (FFU) Die Idee der „FFU- Filter Fan Unit“ stellte die Halbleiter- und Mechanik-Branche weltweit auf den Kopf. Wie es dazu kam: Überall auf der Welt wurden neue Chip-Fabriken gebaut, vor allem deutsche Unternehmen agierten als General-Auftragsnehmer und Installationsunternehmen. Zwei Manager eines führenden deutschen Unternehmens waren auf der Suche nach einer neuen Idee, um für ihre bevorstehende Asienreise den potentiellen Neukunden zu beeindrucken und einen Großauftrag zu lukrieren. Für dieses Vorhaben wurde eine entscheidende Idee geboren: Die großen Lüftungsanlagen massiv zu reduzieren und dafür Filter-Ventilator-Module einzusetzen. Der Plan: Hepa Filter und Ventilatoren zu einem Gerät zusammen zusetzen und mit Erreichung der Enddruckdifferenz das ganze Modul zu verwerfen. Man ging davon aus, dass die Standzeit der Filter zwischen 10 –15 Jahre liegt und die Kosten für die Wegwerfmodule bei weitem geringer sind als jene für die aufwendigen und platzraubenden Lüftungsanlagen. Dafür musste ein neues Deckenkonzept und EMSR-System für die Regelung bzw. Steuerung entwickelt werden. Die Vorteile begeisterten die Erfinder-Runde und das Konzept war geboren. Die Luftführung sollte sich mit dem Konzept deutlich vereinfachen und das Umlüftergeschoß für andere Installationen freier genutzt werden. Der Erfolg stellte sich unmittelbar ein, der Großauftrag war im Haus und die bis dahin noch nicht vorhandenen Produkte mussten entwickelt werden. Das ursprüngliche Wegwerfmodul wurde in der gedachten Form nicht gebaut, stattdessen entstand die FFU-Lösung, wie sie heute weltweit im Einsatz ist. Diese Technologie und Philosophie hat in kurzer Zeit die gesamte Reinraumtechnik in der Halbleiter- und Mechanik-Branche gravierend verändert. Heute werden Reinräume überwiegend mit der FFU-Technik geplant und gebaut.

Der Status Quo: Stabile Rahmenbedingungen War die Zeit in der Halbleiterbranche von 1960 bis 1990 von überschwänglicher Innovation geprägt, so ist dieser Markt in Bezug auf die Reinraumtechnik heute weitestgehend stabil. Es gibt kaum größere Innovationen und Entwicklungen. Der Kostendruck und die Fertigungsstandardisierung hat die Branche vereinheitlicht. Die Wettbewerbsvorteile liegen mittlerweile auf ganz anderen Ebenen, die Reinraumtechnik spielt dabei eher eine untergeordnete Rolle.

Eine besondere Herausforderung: Pharmazie, Medizin und BSL Labore Mikroorganismen, Viren und Erreger sind weder sichtbar noch messbar und verhalten sich anders als Feststoffpartikel. Diese Umstände haben dazu geführt, dass Regelwerke mit festgeschriebenen qualifizier- und validierbaren Prozessen entwickelt wurden, um die notwendige Sicherheit zu gewährleisten. Für die Reinraumtechnik und die Unternehmen, die sich mit dieser Thematik beschäftigen bedeutet das: Im Vergleich zu der klassischen Reinraumtechnik im Halbleiterbereich haben sie einen viel größeren Aufwand in der Projektbearbeitung und auch einen größeren Bedarf an spezifischem Fach-Know-how. Kaum jemand traut sich, alteingesessene Gepflogenheiten in Frage zu stellen oder zu ändern. So ist es z. B. fraglich, weshalb in einem hochdichten und sterilisierten Isolator dieselben Vorgaben für eine Laminarströmung gelten wie in Arbeitsbereichen der Klasse A. Oder weshalb bei aufeinanderfolgenden Schleusengängen mehrfach die Kleidung gewechselt werden muss bzw. warum Luftwechselzahlen als einer der Hauptpunkte für eine Reinraumplanung zugrunde gelegt werden. Eine Reihe von Gepflogenheiten wurde vor vielen Jahrzehnten eingeführt und blieb bis heute unverändert, obwohl es mittlerweile bessere Techniken und Komponenten gibt. Einer der Gründe liegt vermutlich im fehlenden Engagement und Interesse der Unternehmen, sich der Entwicklung dieser Branche anzunehmen und fundiert sicherere Prozesse zu entwickeln. Der Aufwand für eine konstruktive Zusammenarbeit mit Behörden, Betreibern, Planern und Qualifizierern etc. war und ist besonders herausfordernd.

Eine erzwungene Alternative: Der Sauberraum Die Reinraumtechnik wird meist mit den hochstehenden Pharmaanforderungen oder der Mikroelektronik assoziiert. Die Produktion unter reinen Bedingungen zieht sich jedoch quer durch alle Produktgruppen. Der wirkliche Bedarf für eine Reinraum wird oft nicht erkannt oder nicht bedarfsbezogen geplant. In den letzten Jahren haben sich die Begriff „Sauberraum“ und „Sauberraumtechnik“ etabliert. Der Grund: Alleine durch die Wortwahl „Reinraumtechnik“ werden Konzepte überdimensioniert und die Kosten vervielfachen sich. Normen zu interpretieren und den Stand der Technik variabel auf den jeweiligen Bedarf anzupassen, ist das Gebot der Stunde. Egal ob Reinraum oder Sauberraum: Es handelt sich immer um eine definierte Reinheit, die durch Technik, Design und Verfahren sichergestellt werden kann.

Die Reinraumtechnik: Eine Querschnittstechnologie Das Arbeiten unter reinen Bedingungen ist vielseitig und weit verbreitet. Beginnend mit der Produktion von Medikamenten und Mikrochips zieht sich das Einsatzgebiet über tausende verschiedene Anwendungen. Von der Produktion von Glas, Folien, Kabelbäume, Kunststoff Spritzgussteile, Chemikalienherstellung, Motorenproduktion, optische Geräte, Elektronikbauteile, Wäschereien, Analyselabore u.v.m. bis hin zu der Herstellung und Verarbeitung von Getränken und Lebensmittel, der Medizin und Krankenhausthematik, der BSL-Sicherheitslabore und Tierversuchsstätten: Reinheit ist überall in unterschiedlichem Ausmaß gefordert. Weit mehr als 100 Berufe und Kompetenzen werden für die unterschiedlichen Anforderungen benötigt. Dazu kommen Branchenspezifika und gesetzliche Auflagen. Es gibt keinen Beruf oder eine einzelne Ausbildung, die den Großteil der Anforderungen abdeckt. Die Kunst ist es, sich auf die jeweilige Aufgabe und den Bedarf einzustellen. Die richtige Frage zu stellen, ist entscheidend. Was braucht der Kunde? Und nicht: Was will der Kunde? Denn oft ist es den Kunden nicht vollkommen klar, was sie wirklich brauchen. Den Wunsch des Kunden zu erfüllen ist wichtig, aber erst dann, wenn geklärt ist, was wirklich notwendig ist und was gebraucht wird. In den meisten Fällen werden oft der Bequemlichkeit wegen Normen, Richtlinien oder ein scheinbarer „Stand der Technik“ zugrunde gelegt. Neue Denkweisen und Handlungsanleitungen können eine Hilfe für Planer, Nutzer, Errichter, Behörden und Betreiber sein, um althergebrachte Gepflogenheiten aufzuweichen und modernere und vor allem sichere Systeme zu entwickeln.

Normen und Richtlinien: Sinn und Auswirkungen In Anbetracht der Vielseitigkeit der Reinraumtechnik und Reinraumanforderungen ist es verständlich, dass es eine Flut von Normen, Richtlinien, Expertisen, Empfehlungen, aber auch Gesetzte gibt. Wenn man sich mit der Ursache und Entstehung dieser Werke näher beschäftigt stellt man fest: Die meisten werden von einem Team an Fachleuten aus unterschiedlichen Bereichen und mit unterschiedlichen Beweggründen kreiert – es handelt sich daher immer um einen Kompromiss. Wir alle brauchen diese Werke, um eine Richtung und Anhaltspunkt zu bekommen. Das Risiko dabei: Die handelnden Personen halten sich zu sehr an den uninterpretierten Inhalt fest. Normen und Regelwerke werden für ein großes Einsatzgebiet entwickelt und sind nicht immer auf die jeweiligen Besonderheiten 1:1 anwendbar. Mit der Einhaltung der Normen ist man zwar rechtlich gut abgesichert, der „logische Geist“ und das kreative Element der Techniker und Entscheidungsträger verkümmert dabei aber zunehmend. Dazu kommt, dass Regelwerke mit den rasant verändernden Marktverhältnissen und Technologieentwicklungen nicht mitkommen und vielfach nicht mehr zeitgemäß sind. Daher sollte man sich vor Augen halten: Normen und Regelwerke in Zusammenarbeit und Abstimmung mit allen Entscheidungsträgern zu interpretieren ist mutig, kostensparend, praktikabler und zukunftsweisend. „Einige Länder und Kulturen neigen dazu sich mit Überregulierung zu motivieren – andere machen weniger und sind nicht weniger erfolgreich.“

Reinraumtechnik der Zukunft: Aussicht, Einschätzung und Chancen Die Reinraumbranche und die damit verbundene Reinraumtechnik kann in vier große Gruppen eingeteilt werden, die einerseits große Unterschiede aufweisen und andererseits viele Synergien beinhalten. Ohne die Gruppen zu priorisieren, sind die Techniken, Regelwerke und Gepflogenheiten für die Bereiche spezifisch und unterschiedlich: 1. Pharmazie, Medizin und Heilstätten 2. Mikroelektronik, Elektronik, Mechatronik und Komponentenproduktion 3. Biologische Arbeitsstoffe, Tierforschung und Sicherheitslabore 4. Lebensmittelherstellung und Verarbeitung Auffällig dabei: Die Synergien, Lerneffekte und der Know-how-Aufbau, die in der branchenübergreifenden Arbeit entstehen, führen in der Regel zu sicheren und kostengünstigeren Anlagen. Zählt in der Mikroelektronik, Elektronik, Mechatronik und in Produktionen, in denen Komponenten hergestellt oder verarbeitet werden, vorwiegend eine Kontamination von Feststoffpartikeln, so sind in den anderen Branchensegmenten die Risiken einer Kontamination von Keimen und Erregern das größte Problem. Sie alle werden in Zukunft von vier Schwerpunktthemen getrieben werden, ungeachtet der Branchen und deren Besonderheiten. Diese Grobzuordnung kann natürlich unterschiedlich gestaltet werden, die Lösungen sind jedoch sehr ähnlich.

Die vier Themenfelder sind: Sicherheit: Egal was getan und entwickelt wird – es geht immer darum, belastbar sicherere Prozesse und Techniken zu entwickeln. Viele etablierte notwendige Verfahren und Vorgaben könnten massiv vereinfacht werde, wenn die Sicherheit gewährleistet wird. Die Technik dafür ist weitestgehend vorhanden und liegt in den Bereichen der Überwachungstechnik, Messtechnik, Automatisierung und Digitalisierung. Flexibilität: Prozesse, Verfahren und Arbeitsweisen schneller und flexibler auf die veränderten Gegebenheiten anzupassen, ist eine Notwendigkeit der Zukunft. Gerade in Industriezweigen, die unter hohem Kostendruck stehen und in denen eine Auftragsentscheidung von der Lieferfähigkeit abhängt, sind hochflexible Techniken gefordert. Das trifft zukünftig in besonderer Weise auch auf die Pharmabranche zu, die heute z.T. noch unter starren Produktionsvorgaben agieren muss. Energie: Das Gebot der Stunde ist, Energie einzusparen oder alternative Energieformen anzuwenden. Der Kostendruck wird zunehmend vom Umweltgedanken und Umweltauflagen eingeholt und zukünftig überholt. Dabei ist nicht die Energieverbrauchsoptimierung der Geräte und Anlagen entscheidend, sondern es geht um Masseneinsparung wie z. B. Luft- und Medienmengen und der massiven Verkleinerung der Produktionsstätten. Information & Kommunikation: Wissen zu generieren und mit diesem Wissen Sinnvolles zu kreieren und entsprechende Maßnahmen abzuleiten, beeinflusst die Sicherheit, Flexibilität und Energieeinsparung positiv. Unter den Schlagworten „Digitalisierung & Industrie 4.0“ finden sich nahezu unbeschränkte Lösungsmöglichkeiten. Teilweise noch zu entwickelnde Messtechniken werden die Reinraumtechnik gravierend verändern.

Das Handlungsorganigramm: Kompetenzen in der Planung bündeln In den westlichen Industrieländern hat sich, vorwiegend unter der Bau-, Installations- und Zulieferbranche, eine Verhaltensweise eingebürgert: Fehler und Abweichungen in den Fachgewerkplanungen und Ausschreibungen zu finden und daraus Nachträge oder Kostenersatz zu lukrieren. Auffallend ist auch, dass sich viele Projekte gravierend verzögern und die budgetierten Kosten massiv überschritten werden. In den Analysen stellt sich heraus, dass es dafür meist zwei Hauptgründe gibt: eine mangelhafte Bedarfsermittlung zu Projektbeginn und fehlerhafte Gesamt- und Detailplanung. Eine Anleihe aus anderen Branchen wie z. B. der Automobilindustrie könnte dabei zu Verbesserungen führen. In den 1960er-1970er Jahren wurde die Entwicklungszeit von neuen Autos von ca. 60 Monaten auf die Hälfte (ca. 30 Monate) reduziert. Die Strategie dahinter: Alle Kompetenzen, die für eine Autoproduktion notwendig sind, wurden ohne Ausnahme und ohne Unterbrechung, in den Entwicklungsprozess integriert. Durch diese Maßnahme stiegen zwar die Planungskosten, die sich aber durch die Entwicklungszeitreduktion und die gravierende Fehlerverringerung und Reklamationsminimierung hundertfach amortisierten. Studien belegen: Eine Investition in tiefgreifende vorgelagerte Detailplanungsphasen bewirken Kosten- und Zeiteinsparungen und erhöhen die Sensibilität aller Beteiligten für das Gesamtprojekt deutlich.

Neue Denkweise: Die Bereitschaft, Verantwortung zu übernehmen „Wer zu viel macht, weiß zu wenig. Wer zu wenig macht, weiß auch zu wenig.“ Die Reinraumtechnik droht sich in eine Überbordung zu verlieren. Die Gefahr, in der Design- und Entscheidungsphase die Notwendigkeit zu unterschätzen aber auch zu übertreiben, ist groß. Die Ursache liegt vorwiegend in der mangelnden Bereitschaft, sich innovativ um Details zu kümmern, vor allem aber im fehlenden fachlichen Gesamt-Know-how der Reinraumtechnik. Dabei spielt die sensible und nicht immer messbare Strömungstechnik eine wichtige Rolle. Die gesellschaftliche und wirtschaftliche Entwicklung hat dazu geführt, dass immer weniger Menschen bereit sind, gesamtheitliche Verantwortung zu übernehmen. Die rechtlichen Bedingungen tragen ihres dazu bei, dass sich Personen zunehmend auf das Minimum zurückziehen. Dabei geht den Projekten das vorhandene und notwendige Know-how verloren. Auch dazu gibt es gute Beispiele, die ein Optimum an Know-how bündeln und die Gefahr einer unfairen Verantwortungsübertragung verhindern: In einzelnen asiatischen Ländern werden verschiedene Experten an einem Tisch geladen – mit der Garantie und Zusicherung, niemandem wegen seiner Meinung und Empfehlung in die Verantwortung zu nehmen. Ziel ist es, so viele unterschiedliche Fachmeinungen und Expertisen wie möglich auf den Tisch zu bekommen und kontrovers zu diskutieren. Dem Kunden liegt es frei aus dem gesammelten Wissen eine Planung, Ausschreibung oder Auftragsvergabe zu gestalten. Neben der Projektsicherheit profitieren alle vom hohen Erfahrungsaustausch und dem Lerneffekt.

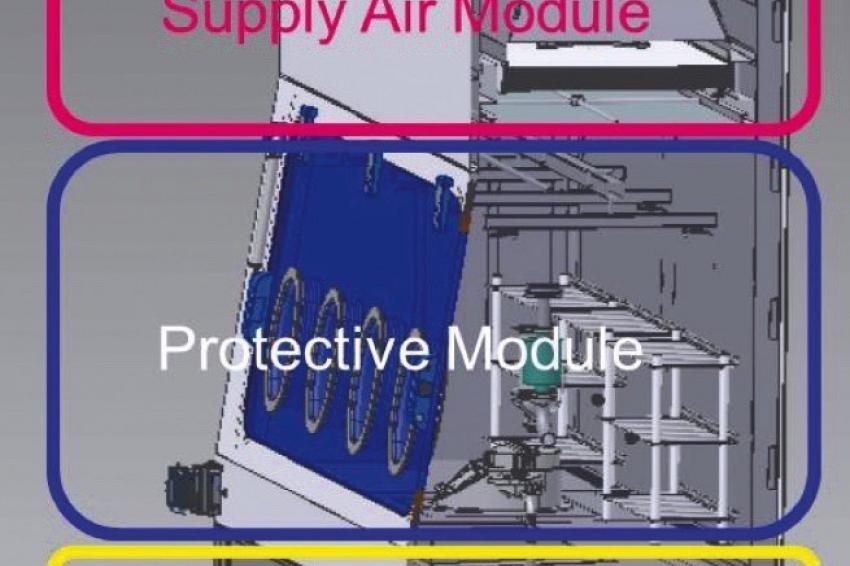

Technik der Zukunft: Isolatoren revolutionieren die Pharmawelt Im Umfeld der Reinraumbranche entstehen immer wieder eine Reihe von innovativen Entwicklungen – die Branche zwingt den Markt geradezu zu Innovationen. Der Begriff „Technik der Zukunft“ geht jedoch viel weiter: Wir nehmen damit den Auftrag an, in großen Zukunftsthemen zu denken. Die Einschätzungen für große Veränderungen in der mechanischen Reinraumbranche gehen von folgenden Szenairen aus: Veränderungen werden sich in erster Linie im Bereich der vier genannten Energiefelder bewegen und sich vorwiegend auf die Automatisierung und Produktionstechnologien konzentrieren. Im pharmazeutischen Umfeld und den anverwandeten Branchen ist die Isolatortechik – man kann sagen: die Isolatorphilosophie – prädistiniert, eine echte Revolution einzuleiten: Die Herstellung und Verarbeitung von Produkten in kleinstmöglichen und hochsicheren Umgebungen, wo die Prozesse bis ins kleinste Detail überwacht werden, eröffnet komplett neue Denkweisen. Viele der jetzt üblichen Normen und Auflagen werden mit der Erhöung einer belastbarten Produktionssicherheit unnötig. Die heutige Isolatortechnik beschreitet teilweise schon diesen Weg: Die heute schon serienmäßig erhältlichen Zytostatika- oder Steriltestisolatoren in sehr einfacher und kostengünstiger Ausführung werden mittlerweile durch komplexere, hochwertige Isolatoren ergänzt. Die Technologietreiber in diesem Anlagensegment sind aber nach wie vor die Sonderisolatoranlagen, die für spezielle Prozesse und Kundenanforderungen gebaut werden. Dieser Prozess ist vergleichbar mit der Einführung der Semi-Standards in der Halbleiterindustrie: Im pharmazeutischen Bereich werden in wenigen Jahren modulare und standardisierte Isolatoren zu erschwinglichen Standardsystemen gehören. Eine nahezu unbegrenzte Automatisierungs- und Digitalisierungstechnik steht heute schon zur Verfügung.

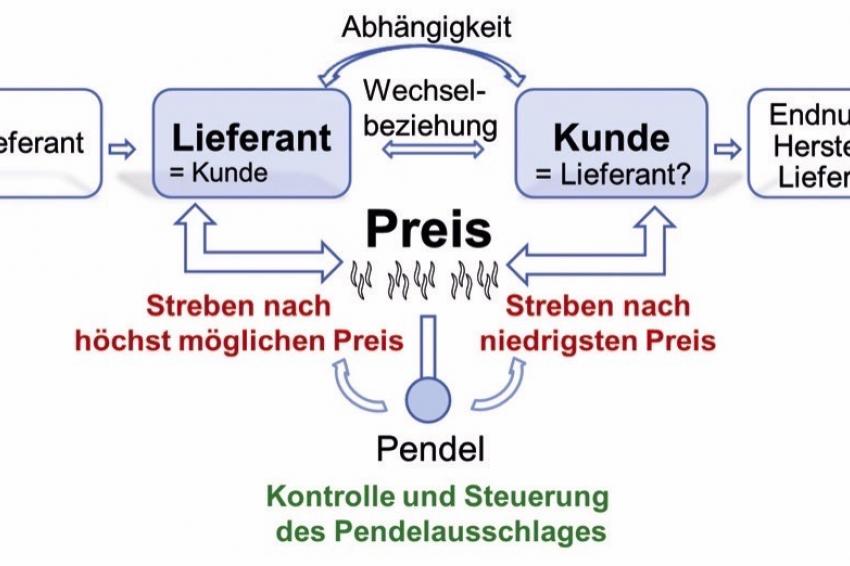

Netzwerke und Cluster: Eine vertrauensvolle Partnerschaft leben Ein Kunden-Lieferantenverhältnis oder ein Projektgeschäft werden oft als Kooperation bezeichnet. Gemeinsam zu operieren, also eine Kooperation, bedeutet jedoch viel mehr, als zu liefern und zu kaufen. Etwas gemeinsam zu entwickeln und gegenseitig Verantwortung zu übernehmen, ist ein Element einer Kooperation. Was aber eine viel schwierigere Aufgabe ist: Eine vertauensvolle Partnerschaft zu leben. Clusterorganisationen sind gute Organisationsformen, um Gemeinsamkeiten zu prägen. Im Projektgeschäft spielen losgelöste Systeme jedoch keine große Rolle. Es zeigt sich aber: Wenn bei der Umsetzung eines Projektes der Geist von Netzwerk, Kooperation und Partnerschaft zwischen den Planern und den ausführenden Unternehmen, aber vor allem mit den Behörden und Genehmigungsinstitutionen, gepflegt und gelebt wird, laufen Projekte viel reibungsloser. Das Bild der Behörden hat sich längst gewandelt: Behörden sind nicht mehr die „bösen Verhinderer“, die einem das Leben schwer machen wollen. Die errichtende und betreibende Industrie verlagert zunehmend die Verantwortung an die Behörden. Diese muss entsprechend Vorschreibungen machen und regeln, was zu tun ist. Beschwerden von Seiten der Industrie gegenüber den Behörden sind zumeist unberechtigt: Viele zusätzliche Behördenwege resultieren aus zu wenig durchdachten und abgesicherten Unterlagen. Es ist erstaunlich, welche mangelhaften Informationen und Unterlagen zum Teil an die Genehmigungsinstitutionen geliefert werden. In der notwendigen und gewissenhaften Aufbereitung dieser Unterlagen liegt ebenso ein Schlüssel zu erfolgreichen Projekten.

Die Medien: Sinn, Zweck und Aufgabe Die meisten Medien kommen ohne Werbung als Finanzierungsquelle nicht mehr aus. Werbung über verschiedene Medien ist auch für die Unternehmen elementar wichtig. Der eigentliche Sinn von Medien ist es, Wissen zu vermitteln, was mit viel Arbeit verbunden ist. Guten Journalismus zu betreiben bedeutet, die Qualität der Wissensvermittlung hoch zu halten. Eine weitere Aufgabe, die von vielen nicht beachtet oder ausreichend gepflegt wird, ist das ständige Anstoßen zu neuen Denkweisen und zu mehr Mut und Engagement für Forschung und Entwicklung: Aufzuzeigen, wo es Verbesserungspotential gibt und den Blick für die Zukunft zu schärfen. Die Medienlandschaft hat sich in der Vergangenheit und wird sich auch in der Zukunft immer wieder massiv verändern. Was sich nicht verändert, ist der Bedarf an Kommunikation und qualitativer Wissensweitergabe. Das ist eine entscheidende Aufgabe der Medien – daher darf der Wert von Qualitätsmedien nicht unterschätzt werden.

„Wenn du die Zukunft planen willst, lerne zuerst die Geschichte.“ Der Ursprung der Reinraumtechnik liegt weit über hundert Jahre zurück und hat seine Wurzeln in folgender Erkenntnis: Reinheit, Sauberkeit und Hygiene in der Medizin ermöglichen neue Behandlungsmethoden und verringern Infektionen. Auf technische Lösungen wurde vorerst wenig Augenmerk gelegt. Erst mit der Entwicklung der Elektronik und mit dem Beginn der Luft- und Raumfahrt kam Bewegung in die „Reinraumtechnik“. Richtig Schwung in die Entwicklung von technischen Systemen und Produkten für die Reinraumtechnik kam dann mit der Erfindung der Mikroelektronik: Die Filter- und Messtechnik waren jene zwei wichtigsten Säulen, die die Entwicklung der anderen Techniken ermöglichten bzw. antrieben. Die Anfänge: Fokus Mikroelektronik Bis in die 1980er Jahren war es Stand der Technik, Reinräume für Mikrochip-Fabriken mit der Laminar Flow-Technik und großflächige Ballrooms mit zentraler Luftversorgung zu bauen und zu betreiben. Reinräume mit mehreren tausend Quadratmetern Fertigungsfläche wurden mit vielen hunderttausend Kubikmetern hochreiner Luft aus riesigen Lüftungszentralen versorgt. Bis zu zwei Drittel der Fabrikhallen wurden für Lüftungsgeräte und Luftleitungen benötigt. Weltweit entstand ein Wettlauf um ausgefallene und komplexe Fabrikdesigns und technische Konzepte. Planungsfirmen schossen aus dem Erdboden und Reinraumtechnikunternehmen wuchsen zu Großunternehmen. Geld spielte kaum eine Rolle, der Kreativität und Innovation waren keine Grenzen gesetzt. Europäische Pioniere in der Reinraumtechnik waren unter anderem die Unternehmen LUWA, Krantz, Trox, Kessler-Luch, ZBA Siemens/SIAT, Camfil u. a. Das Augenmerk lag auf der Mikroelektronik und der damit verbundenen Marktsegmente wie z. B. Autoindustrie, Luftfahrt, Telekommunikation und Handymarkt. Die Pharmabranche und der Life Science-Markt wurden vernachlässigt. Der Grund: Diese Branchen haben einerseits den Fokus auf Mikroorganismen und Erregern, und müssen andererseits strenge internationale GMP-Regeln befolgen. Die Behandlung von Partikeln war für die Masse der Unternehmen leichter und lukrativer als der Umgang mit hochkomplexen und Keimen, die man nicht messen kann. Ein Beispiel für die Dynamik in der Halbleiterindustrie war das Projekt „Fab off the Future“. Mit der Errichtung der Chip-Fabriken in Dresden wurde ein Projekt initiiert, bei dem Experten aus der ganzen Welt mit grenzenloser Fantasie Fabriken der Zukunft samt Techniken und Verfahren planten. Von runden Turmfabriken, neuartigen Transportsystemen, zukunftsweisende Versorgungssysteme, Smif-Technologie, Roboter und Automatisierungstechnik bis hin zu neuen Materialien und Oberflächen – es gab nichts, was nicht betrachtet werden durfte.

Die Revolution: Filter Fan Unit (FFU) Die Idee der „FFU- Filter Fan Unit“ stellte die Halbleiter- und Mechanik-Branche weltweit auf den Kopf. Wie es dazu kam: Überall auf der Welt wurden neue Chip-Fabriken gebaut, vor allem deutsche Unternehmen agierten als General-Auftragsnehmer und Installationsunternehmen. Zwei Manager eines führenden deutschen Unternehmens waren auf der Suche nach einer neuen Idee, um für ihre bevorstehende Asienreise den potentiellen Neukunden zu beeindrucken und einen Großauftrag zu lukrieren. Für dieses Vorhaben wurde eine entscheidende Idee geboren: Die großen Lüftungsanlagen massiv zu reduzieren und dafür Filter-Ventilator-Module einzusetzen. Der Plan: Hepa Filter und Ventilatoren zu einem Gerät zusammen zusetzen und mit Erreichung der Enddruckdifferenz das ganze Modul zu verwerfen. Man ging davon aus, dass die Standzeit der Filter zwischen 10 –15 Jahre liegt und die Kosten für die Wegwerfmodule bei weitem geringer sind als jene für die aufwendigen und platzraubenden Lüftungsanlagen. Dafür musste ein neues Deckenkonzept und EMSR-System für die Regelung bzw. Steuerung entwickelt werden. Die Vorteile begeisterten die Erfinder-Runde und das Konzept war geboren. Die Luftführung sollte sich mit dem Konzept deutlich vereinfachen und das Umlüftergeschoß für andere Installationen freier genutzt werden. Der Erfolg stellte sich unmittelbar ein, der Großauftrag war im Haus und die bis dahin noch nicht vorhandenen Produkte mussten entwickelt werden. Das ursprüngliche Wegwerfmodul wurde in der gedachten Form nicht gebaut, stattdessen entstand die FFU-Lösung, wie sie heute weltweit im Einsatz ist. Diese Technologie und Philosophie hat in kurzer Zeit die gesamte Reinraumtechnik in der Halbleiter- und Mechanik-Branche gravierend verändert. Heute werden Reinräume überwiegend mit der FFU-Technik geplant und gebaut.

Der Status Quo: Stabile Rahmenbedingungen War die Zeit in der Halbleiterbranche von 1960 bis 1990 von überschwänglicher Innovation geprägt, so ist dieser Markt in Bezug auf die Reinraumtechnik heute weitestgehend stabil. Es gibt kaum größere Innovationen und Entwicklungen. Der Kostendruck und die Fertigungsstandardisierung hat die Branche vereinheitlicht. Die Wettbewerbsvorteile liegen mittlerweile auf ganz anderen Ebenen, die Reinraumtechnik spielt dabei eher eine untergeordnete Rolle.

Eine besondere Herausforderung: Pharmazie, Medizin und BSL Labore Mikroorganismen, Viren und Erreger sind weder sichtbar noch messbar und verhalten sich anders als Feststoffpartikel. Diese Umstände haben dazu geführt, dass Regelwerke mit festgeschriebenen qualifizier- und validierbaren Prozessen entwickelt wurden, um die notwendige Sicherheit zu gewährleisten. Für die Reinraumtechnik und die Unternehmen, die sich mit dieser Thematik beschäftigen bedeutet das: Im Vergleich zu der klassischen Reinraumtechnik im Halbleiterbereich haben sie einen viel größeren Aufwand in der Projektbearbeitung und auch einen größeren Bedarf an spezifischem Fach-Know-how. Kaum jemand traut sich, alteingesessene Gepflogenheiten in Frage zu stellen oder zu ändern. So ist es z. B. fraglich, weshalb in einem hochdichten und sterilisierten Isolator dieselben Vorgaben für eine Laminarströmung gelten wie in Arbeitsbereichen der Klasse A. Oder weshalb bei aufeinanderfolgenden Schleusengängen mehrfach die Kleidung gewechselt werden muss bzw. warum Luftwechselzahlen als einer der Hauptpunkte für eine Reinraumplanung zugrunde gelegt werden. Eine Reihe von Gepflogenheiten wurde vor vielen Jahrzehnten eingeführt und blieb bis heute unverändert, obwohl es mittlerweile bessere Techniken und Komponenten gibt. Einer der Gründe liegt vermutlich im fehlenden Engagement und Interesse der Unternehmen, sich der Entwicklung dieser Branche anzunehmen und fundiert sicherere Prozesse zu entwickeln. Der Aufwand für eine konstruktive Zusammenarbeit mit Behörden, Betreibern, Planern und Qualifizierern etc. war und ist besonders herausfordernd.

Eine erzwungene Alternative: Der Sauberraum Die Reinraumtechnik wird meist mit den hochstehenden Pharmaanforderungen oder der Mikroelektronik assoziiert. Die Produktion unter reinen Bedingungen zieht sich jedoch quer durch alle Produktgruppen. Der wirkliche Bedarf für eine Reinraum wird oft nicht erkannt oder nicht bedarfsbezogen geplant. In den letzten Jahren haben sich die Begriff „Sauberraum“ und „Sauberraumtechnik“ etabliert. Der Grund: Alleine durch die Wortwahl „Reinraumtechnik“ werden Konzepte überdimensioniert und die Kosten vervielfachen sich. Normen zu interpretieren und den Stand der Technik variabel auf den jeweiligen Bedarf anzupassen, ist das Gebot der Stunde. Egal ob Reinraum oder Sauberraum: Es handelt sich immer um eine definierte Reinheit, die durch Technik, Design und Verfahren sichergestellt werden kann.

Die Reinraumtechnik: Eine Querschnittstechnologie Das Arbeiten unter reinen Bedingungen ist vielseitig und weit verbreitet. Beginnend mit der Produktion von Medikamenten und Mikrochips zieht sich das Einsatzgebiet über tausende verschiedene Anwendungen. Von der Produktion von Glas, Folien, Kabelbäume, Kunststoff Spritzgussteile, Chemikalienherstellung, Motorenproduktion, optische Geräte, Elektronikbauteile, Wäschereien, Analyselabore u.v.m. bis hin zu der Herstellung und Verarbeitung von Getränken und Lebensmittel, der Medizin und Krankenhausthematik, der BSL-Sicherheitslabore und Tierversuchsstätten: Reinheit ist überall in unterschiedlichem Ausmaß gefordert. Weit mehr als 100 Berufe und Kompetenzen werden für die unterschiedlichen Anforderungen benötigt. Dazu kommen Branchenspezifika und gesetzliche Auflagen. Es gibt keinen Beruf oder eine einzelne Ausbildung, die den Großteil der Anforderungen abdeckt. Die Kunst ist es, sich auf die jeweilige Aufgabe und den Bedarf einzustellen. Die richtige Frage zu stellen, ist entscheidend. Was braucht der Kunde? Und nicht: Was will der Kunde? Denn oft ist es den Kunden nicht vollkommen klar, was sie wirklich brauchen. Den Wunsch des Kunden zu erfüllen ist wichtig, aber erst dann, wenn geklärt ist, was wirklich notwendig ist und was gebraucht wird. In den meisten Fällen werden oft der Bequemlichkeit wegen Normen, Richtlinien oder ein scheinbarer „Stand der Technik“ zugrunde gelegt. Neue Denkweisen und Handlungsanleitungen können eine Hilfe für Planer, Nutzer, Errichter, Behörden und Betreiber sein, um althergebrachte Gepflogenheiten aufzuweichen und modernere und vor allem sichere Systeme zu entwickeln.

Normen und Richtlinien: Sinn und Auswirkungen In Anbetracht der Vielseitigkeit der Reinraumtechnik und Reinraumanforderungen ist es verständlich, dass es eine Flut von Normen, Richtlinien, Expertisen, Empfehlungen, aber auch Gesetzte gibt. Wenn man sich mit der Ursache und Entstehung dieser Werke näher beschäftigt stellt man fest: Die meisten werden von einem Team an Fachleuten aus unterschiedlichen Bereichen und mit unterschiedlichen Beweggründen kreiert – es handelt sich daher immer um einen Kompromiss. Wir alle brauchen diese Werke, um eine Richtung und Anhaltspunkt zu bekommen. Das Risiko dabei: Die handelnden Personen halten sich zu sehr an den uninterpretierten Inhalt fest. Normen und Regelwerke werden für ein großes Einsatzgebiet entwickelt und sind nicht immer auf die jeweiligen Besonderheiten 1:1 anwendbar. Mit der Einhaltung der Normen ist man zwar rechtlich gut abgesichert, der „logische Geist“ und das kreative Element der Techniker und Entscheidungsträger verkümmert dabei aber zunehmend. Dazu kommt, dass Regelwerke mit den rasant verändernden Marktverhältnissen und Technologieentwicklungen nicht mitkommen und vielfach nicht mehr zeitgemäß sind. Daher sollte man sich vor Augen halten: Normen und Regelwerke in Zusammenarbeit und Abstimmung mit allen Entscheidungsträgern zu interpretieren ist mutig, kostensparend, praktikabler und zukunftsweisend. „Einige Länder und Kulturen neigen dazu sich mit Überregulierung zu motivieren – andere machen weniger und sind nicht weniger erfolgreich.“

Reinraumtechnik der Zukunft: Aussicht, Einschätzung und Chancen Die Reinraumbranche und die damit verbundene Reinraumtechnik kann in vier große Gruppen eingeteilt werden, die einerseits große Unterschiede aufweisen und andererseits viele Synergien beinhalten. Ohne die Gruppen zu priorisieren, sind die Techniken, Regelwerke und Gepflogenheiten für die Bereiche spezifisch und unterschiedlich: 1. Pharmazie, Medizin und Heilstätten 2. Mikroelektronik, Elektronik, Mechatronik und Komponentenproduktion 3. Biologische Arbeitsstoffe, Tierforschung und Sicherheitslabore 4. Lebensmittelherstellung und Verarbeitung Auffällig dabei: Die Synergien, Lerneffekte und der Know-how-Aufbau, die in der branchenübergreifenden Arbeit entstehen, führen in der Regel zu sicheren und kostengünstigeren Anlagen. Zählt in der Mikroelektronik, Elektronik, Mechatronik und in Produktionen, in denen Komponenten hergestellt oder verarbeitet werden, vorwiegend eine Kontamination von Feststoffpartikeln, so sind in den anderen Branchensegmenten die Risiken einer Kontamination von Keimen und Erregern das größte Problem. Sie alle werden in Zukunft von vier Schwerpunktthemen getrieben werden, ungeachtet der Branchen und deren Besonderheiten. Diese Grobzuordnung kann natürlich unterschiedlich gestaltet werden, die Lösungen sind jedoch sehr ähnlich.

Die vier Themenfelder sind: Sicherheit: Egal was getan und entwickelt wird – es geht immer darum, belastbar sicherere Prozesse und Techniken zu entwickeln. Viele etablierte notwendige Verfahren und Vorgaben könnten massiv vereinfacht werde, wenn die Sicherheit gewährleistet wird. Die Technik dafür ist weitestgehend vorhanden und liegt in den Bereichen der Überwachungstechnik, Messtechnik, Automatisierung und Digitalisierung. Flexibilität: Prozesse, Verfahren und Arbeitsweisen schneller und flexibler auf die veränderten Gegebenheiten anzupassen, ist eine Notwendigkeit der Zukunft. Gerade in Industriezweigen, die unter hohem Kostendruck stehen und in denen eine Auftragsentscheidung von der Lieferfähigkeit abhängt, sind hochflexible Techniken gefordert. Das trifft zukünftig in besonderer Weise auch auf die Pharmabranche zu, die heute z.T. noch unter starren Produktionsvorgaben agieren muss. Energie: Das Gebot der Stunde ist, Energie einzusparen oder alternative Energieformen anzuwenden. Der Kostendruck wird zunehmend vom Umweltgedanken und Umweltauflagen eingeholt und zukünftig überholt. Dabei ist nicht die Energieverbrauchsoptimierung der Geräte und Anlagen entscheidend, sondern es geht um Masseneinsparung wie z. B. Luft- und Medienmengen und der massiven Verkleinerung der Produktionsstätten. Information & Kommunikation: Wissen zu generieren und mit diesem Wissen Sinnvolles zu kreieren und entsprechende Maßnahmen abzuleiten, beeinflusst die Sicherheit, Flexibilität und Energieeinsparung positiv. Unter den Schlagworten „Digitalisierung & Industrie 4.0“ finden sich nahezu unbeschränkte Lösungsmöglichkeiten. Teilweise noch zu entwickelnde Messtechniken werden die Reinraumtechnik gravierend verändern.

Das Handlungsorganigramm: Kompetenzen in der Planung bündeln In den westlichen Industrieländern hat sich, vorwiegend unter der Bau-, Installations- und Zulieferbranche, eine Verhaltensweise eingebürgert: Fehler und Abweichungen in den Fachgewerkplanungen und Ausschreibungen zu finden und daraus Nachträge oder Kostenersatz zu lukrieren. Auffallend ist auch, dass sich viele Projekte gravierend verzögern und die budgetierten Kosten massiv überschritten werden. In den Analysen stellt sich heraus, dass es dafür meist zwei Hauptgründe gibt: eine mangelhafte Bedarfsermittlung zu Projektbeginn und fehlerhafte Gesamt- und Detailplanung. Eine Anleihe aus anderen Branchen wie z. B. der Automobilindustrie könnte dabei zu Verbesserungen führen. In den 1960er-1970er Jahren wurde die Entwicklungszeit von neuen Autos von ca. 60 Monaten auf die Hälfte (ca. 30 Monate) reduziert. Die Strategie dahinter: Alle Kompetenzen, die für eine Autoproduktion notwendig sind, wurden ohne Ausnahme und ohne Unterbrechung, in den Entwicklungsprozess integriert. Durch diese Maßnahme stiegen zwar die Planungskosten, die sich aber durch die Entwicklungszeitreduktion und die gravierende Fehlerverringerung und Reklamationsminimierung hundertfach amortisierten. Studien belegen: Eine Investition in tiefgreifende vorgelagerte Detailplanungsphasen bewirken Kosten- und Zeiteinsparungen und erhöhen die Sensibilität aller Beteiligten für das Gesamtprojekt deutlich.

Neue Denkweise: Die Bereitschaft, Verantwortung zu übernehmen „Wer zu viel macht, weiß zu wenig. Wer zu wenig macht, weiß auch zu wenig.“ Die Reinraumtechnik droht sich in eine Überbordung zu verlieren. Die Gefahr, in der Design- und Entscheidungsphase die Notwendigkeit zu unterschätzen aber auch zu übertreiben, ist groß. Die Ursache liegt vorwiegend in der mangelnden Bereitschaft, sich innovativ um Details zu kümmern, vor allem aber im fehlenden fachlichen Gesamt-Know-how der Reinraumtechnik. Dabei spielt die sensible und nicht immer messbare Strömungstechnik eine wichtige Rolle. Die gesellschaftliche und wirtschaftliche Entwicklung hat dazu geführt, dass immer weniger Menschen bereit sind, gesamtheitliche Verantwortung zu übernehmen. Die rechtlichen Bedingungen tragen ihres dazu bei, dass sich Personen zunehmend auf das Minimum zurückziehen. Dabei geht den Projekten das vorhandene und notwendige Know-how verloren. Auch dazu gibt es gute Beispiele, die ein Optimum an Know-how bündeln und die Gefahr einer unfairen Verantwortungsübertragung verhindern: In einzelnen asiatischen Ländern werden verschiedene Experten an einem Tisch geladen – mit der Garantie und Zusicherung, niemandem wegen seiner Meinung und Empfehlung in die Verantwortung zu nehmen. Ziel ist es, so viele unterschiedliche Fachmeinungen und Expertisen wie möglich auf den Tisch zu bekommen und kontrovers zu diskutieren. Dem Kunden liegt es frei aus dem gesammelten Wissen eine Planung, Ausschreibung oder Auftragsvergabe zu gestalten. Neben der Projektsicherheit profitieren alle vom hohen Erfahrungsaustausch und dem Lerneffekt.

Technik der Zukunft: Isolatoren revolutionieren die Pharmawelt Im Umfeld der Reinraumbranche entstehen immer wieder eine Reihe von innovativen Entwicklungen – die Branche zwingt den Markt geradezu zu Innovationen. Der Begriff „Technik der Zukunft“ geht jedoch viel weiter: Wir nehmen damit den Auftrag an, in großen Zukunftsthemen zu denken. Die Einschätzungen für große Veränderungen in der mechanischen Reinraumbranche gehen von folgenden Szenairen aus: Veränderungen werden sich in erster Linie im Bereich der vier genannten Energiefelder bewegen und sich vorwiegend auf die Automatisierung und Produktionstechnologien konzentrieren. Im pharmazeutischen Umfeld und den anverwandeten Branchen ist die Isolatortechik – man kann sagen: die Isolatorphilosophie – prädistiniert, eine echte Revolution einzuleiten: Die Herstellung und Verarbeitung von Produkten in kleinstmöglichen und hochsicheren Umgebungen, wo die Prozesse bis ins kleinste Detail überwacht werden, eröffnet komplett neue Denkweisen. Viele der jetzt üblichen Normen und Auflagen werden mit der Erhöung einer belastbarten Produktionssicherheit unnötig. Die heutige Isolatortechnik beschreitet teilweise schon diesen Weg: Die heute schon serienmäßig erhältlichen Zytostatika- oder Steriltestisolatoren in sehr einfacher und kostengünstiger Ausführung werden mittlerweile durch komplexere, hochwertige Isolatoren ergänzt. Die Technologietreiber in diesem Anlagensegment sind aber nach wie vor die Sonderisolatoranlagen, die für spezielle Prozesse und Kundenanforderungen gebaut werden. Dieser Prozess ist vergleichbar mit der Einführung der Semi-Standards in der Halbleiterindustrie: Im pharmazeutischen Bereich werden in wenigen Jahren modulare und standardisierte Isolatoren zu erschwinglichen Standardsystemen gehören. Eine nahezu unbegrenzte Automatisierungs- und Digitalisierungstechnik steht heute schon zur Verfügung.

Netzwerke und Cluster: Eine vertrauensvolle Partnerschaft leben Ein Kunden-Lieferantenverhältnis oder ein Projektgeschäft werden oft als Kooperation bezeichnet. Gemeinsam zu operieren, also eine Kooperation, bedeutet jedoch viel mehr, als zu liefern und zu kaufen. Etwas gemeinsam zu entwickeln und gegenseitig Verantwortung zu übernehmen, ist ein Element einer Kooperation. Was aber eine viel schwierigere Aufgabe ist: Eine vertauensvolle Partnerschaft zu leben. Clusterorganisationen sind gute Organisationsformen, um Gemeinsamkeiten zu prägen. Im Projektgeschäft spielen losgelöste Systeme jedoch keine große Rolle. Es zeigt sich aber: Wenn bei der Umsetzung eines Projektes der Geist von Netzwerk, Kooperation und Partnerschaft zwischen den Planern und den ausführenden Unternehmen, aber vor allem mit den Behörden und Genehmigungsinstitutionen, gepflegt und gelebt wird, laufen Projekte viel reibungsloser. Das Bild der Behörden hat sich längst gewandelt: Behörden sind nicht mehr die „bösen Verhinderer“, die einem das Leben schwer machen wollen. Die errichtende und betreibende Industrie verlagert zunehmend die Verantwortung an die Behörden. Diese muss entsprechend Vorschreibungen machen und regeln, was zu tun ist. Beschwerden von Seiten der Industrie gegenüber den Behörden sind zumeist unberechtigt: Viele zusätzliche Behördenwege resultieren aus zu wenig durchdachten und abgesicherten Unterlagen. Es ist erstaunlich, welche mangelhaften Informationen und Unterlagen zum Teil an die Genehmigungsinstitutionen geliefert werden. In der notwendigen und gewissenhaften Aufbereitung dieser Unterlagen liegt ebenso ein Schlüssel zu erfolgreichen Projekten.

Die Medien: Sinn, Zweck und Aufgabe Die meisten Medien kommen ohne Werbung als Finanzierungsquelle nicht mehr aus. Werbung über verschiedene Medien ist auch für die Unternehmen elementar wichtig. Der eigentliche Sinn von Medien ist es, Wissen zu vermitteln, was mit viel Arbeit verbunden ist. Guten Journalismus zu betreiben bedeutet, die Qualität der Wissensvermittlung hoch zu halten. Eine weitere Aufgabe, die von vielen nicht beachtet oder ausreichend gepflegt wird, ist das ständige Anstoßen zu neuen Denkweisen und zu mehr Mut und Engagement für Forschung und Entwicklung: Aufzuzeigen, wo es Verbesserungspotential gibt und den Blick für die Zukunft zu schärfen. Die Medienlandschaft hat sich in der Vergangenheit und wird sich auch in der Zukunft immer wieder massiv verändern. Was sich nicht verändert, ist der Bedarf an Kommunikation und qualitativer Wissensweitergabe. Das ist eine entscheidende Aufgabe der Medien – daher darf der Wert von Qualitätsmedien nicht unterschätzt werden.