Einfluss der Abwärme des Spritzgusswerkzeugs

auf die Produktion unter Reinraumbedingungen

Am Markt werden bereits unterschiedliche Lösungen angeboten, um die steigenden Anforderungen verschiedener Branchen und technischer Regelwerke zu erfüllen. In letzter Zeit wird unter anderem auch besonderes Augenmerk auf die Nutzung von technischen und Hochtemperatur-Kunststoffen gelegt. Gerade bei Kunststoffen mit hohen Werkzeugtemperaturen können die thermischen Effekte im Werkzeugbereich die Reinraumströmung negativ beeinflussen. Dadurch werden Partikel unkontrolliert verteilt und eine entsprechende Reinheit des Produkts kann nicht gewährleistet werden. Im Rahmen umfassender Untersuchungen wurden diese Effekte analysiert und Lösungsansätze erarbeitet.

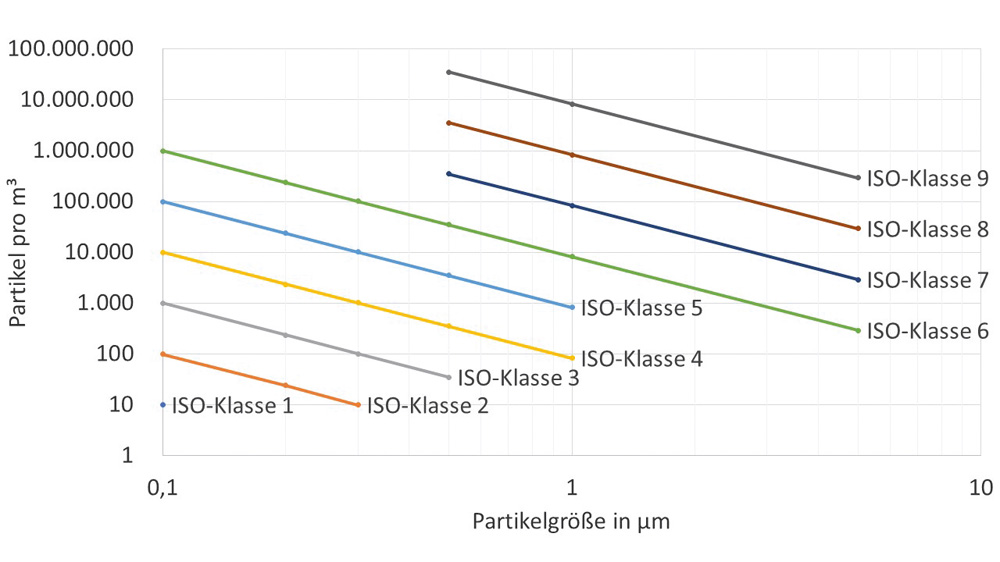

In der VDI 2083 ist die Reinraumtechnik als „Kette aller Maßnahmen zur Verminderung oder Verhinderung unerwünschter Einflüsse auf das Produkt oder den Menschen“ [1] beschrieben. Beim Spritzgussprozess beziehen wir uns dabei im Normalfall auf den Schutz des Produkts. Das können z. B. Verpackungen (steril oder nicht steril) im Medizin-, Pharma- oder auch Lebensmittelbereich sein, Bauteile mit hohen Ansprüchen an die Oberflächentechnik wie in der Automobilbranche üblich, optische Bauteile oder technische Medizinprodukte. Um je nach Anforderung verschiedene Reinheitsgrade zu gewährleisten, sind die Reinräume in unterschiedliche Luftreinheitsklassen nach DIN EN ISO 14644-1 gegliedert. Die Reinheit der Klassen ist durch die maximale Partikelanzahl verschiedener Partikelgrößen definiert (vgl. Abb. unten).

Luftreinheitsklassen nach DIN EN ISO 14644-1 [2] © TH Rosenheim

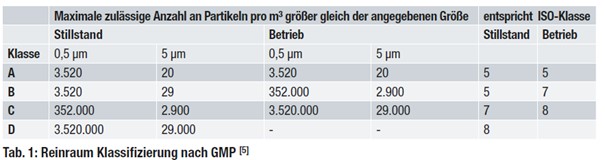

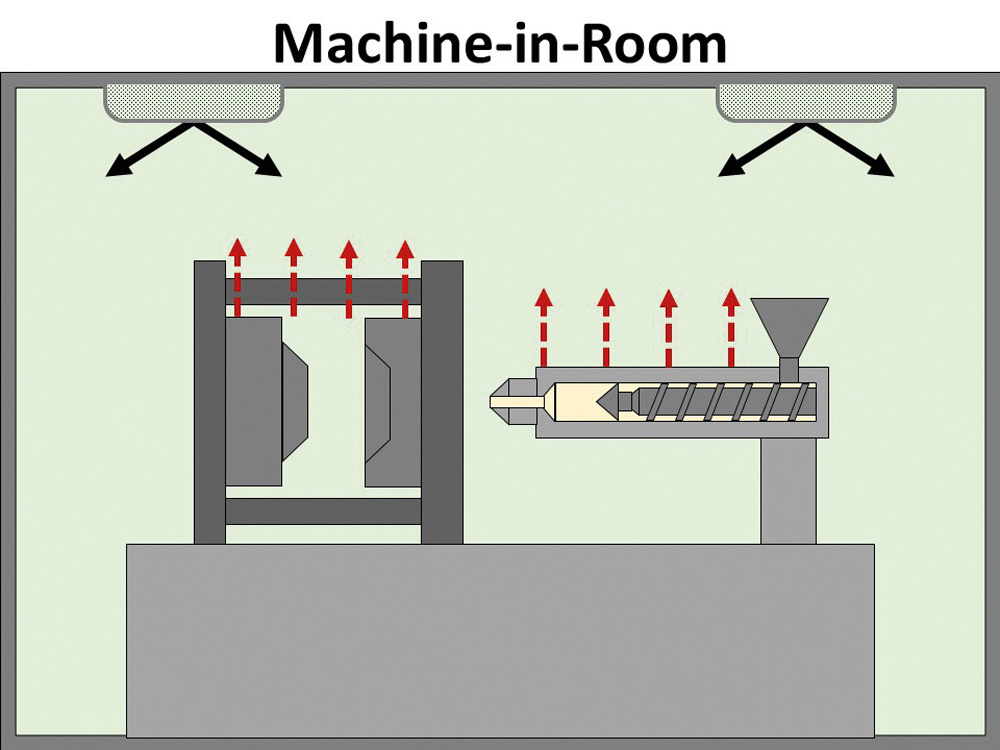

Die niedrigste Klasse (ISO Klasse 1) hat dabei die niedrigste Partikelbelastung und somit die höchste Reinheit. Hier sind pro m³ gerade mal zehn Partikel mit einem Durchmesser von 0,1 µm zulässig. In der am wenigsten reinen ISO-Klasse 9 werden Partikel kleiner als 0,5 µm gar nicht erst betrachtet. Die einzige Partikelklasse, bei der Partikel aller relevanter Größen gemessenen werden ist ISO-Klasse 6. Diese Klasse spiegelt auch einen technischen Übergangsbereich in der Reinraumtechnik wider [3]. In den weniger reinen ISO-Klassen 6 bis 9 ist meist die turbulente Verdünnungsströmung (TVS) anzutreffen. Diese Reinräume (mit TVS) zeichnen sich durch einzelne Drallauslässe zur Einströmung der reinen Luft aus. Die Reinluft wird durch den Drallauslass mit der Raumluft vermischt, was in einem inhomogenen Geschwindigkeitsprofil mit örtlicher Strömungsumkehr führt. Die maximale Strömungsgeschwindigkeit ist dabei in erster Linie durch die thermische Behaglichkeit des Personals begrenzt. Von ISO-Klasse 1 bis zu ISO-Klasse 6 werden Reinräume in Form einer turbulenzarmen Verdrängungsströmung (TAV) ausgeführt. Reinräume mit TAV haben eine flächendeckende Einströmung, um eine quasi laminare Strömung zu ermöglichen. Dies bedingt einen deutlich höheren Aufwand, sowohl finanziell für die Reinraumanschaffung als auch im Betrieb, führt aber zu einer deutlich höheren Reinheit. Im Übergangsbereich zwischen den Reinraumtypen und als Sonderform kommen auch Mischkonzepte zum Einsatz. Im Spritzgussbereich kommen überwiegend Reinräume der ISO-Klassen 7 oder höher (weniger rein), also mit turbulenter Verdünnungsströmung, zum Einsatz [4]. Neben den Vorgaben durch die DIN EN ISO 14644 gilt es im Medical-Bereich zusätzlich die Anforderungen der „Good Manufacturing Practice Medicinal Products for Human and Veterinary Use“ (kurz GMP) zu erfüllen. Darin werden Reinräume in vier Klassen (A, B, C und D) unterteilt. Klasse A ist für risikoreiche Tätigkeiten, wie bspw. die Herstellung aseptischer Verbindungen. Hier wird ein möglichst laminarer Luftstrom gefordert. Bereiche mit Klasse A werden oft als einzelne Arbeitsplätze umgesetzt für welche Klasse B als Hintergrundumgebungen definiert ist. Die Klassen C und D sind als Arbeitsbereiche für die weniger kritischen Prozesse definiert. Die festgelegten Grenzwerte für luftgetragene Partikel der einzelnen Klassen lassen sich den Luftreinheitsklassen nach DIN EN ISO 14644-1 zuordnen (vgl. Tab.).

Maschinenaufstellungsvarianten

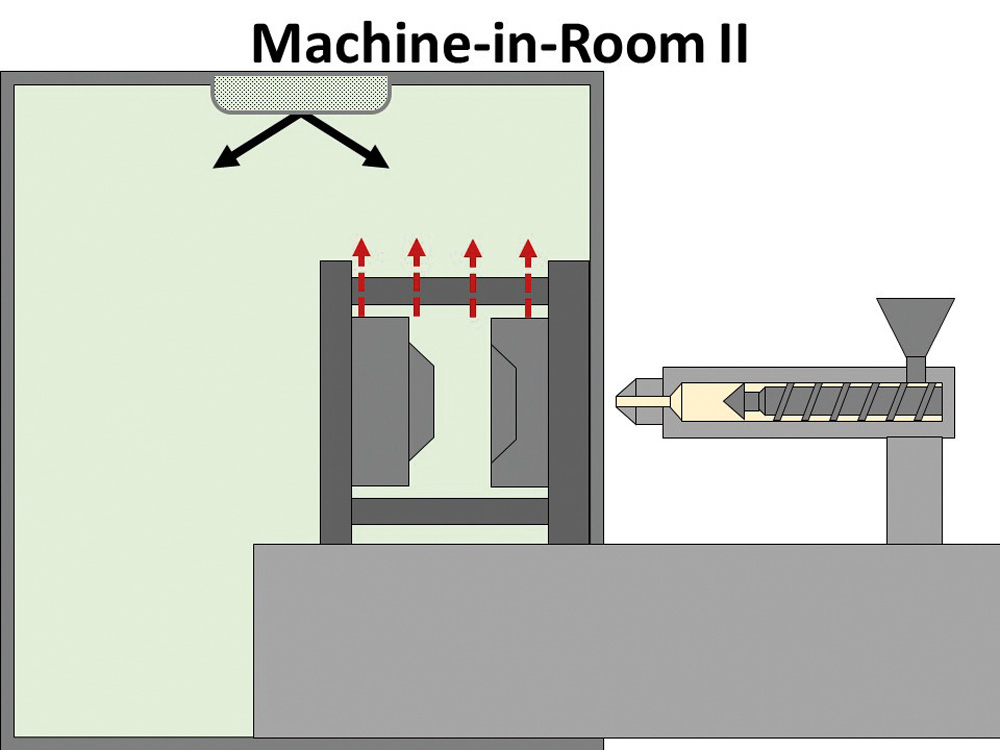

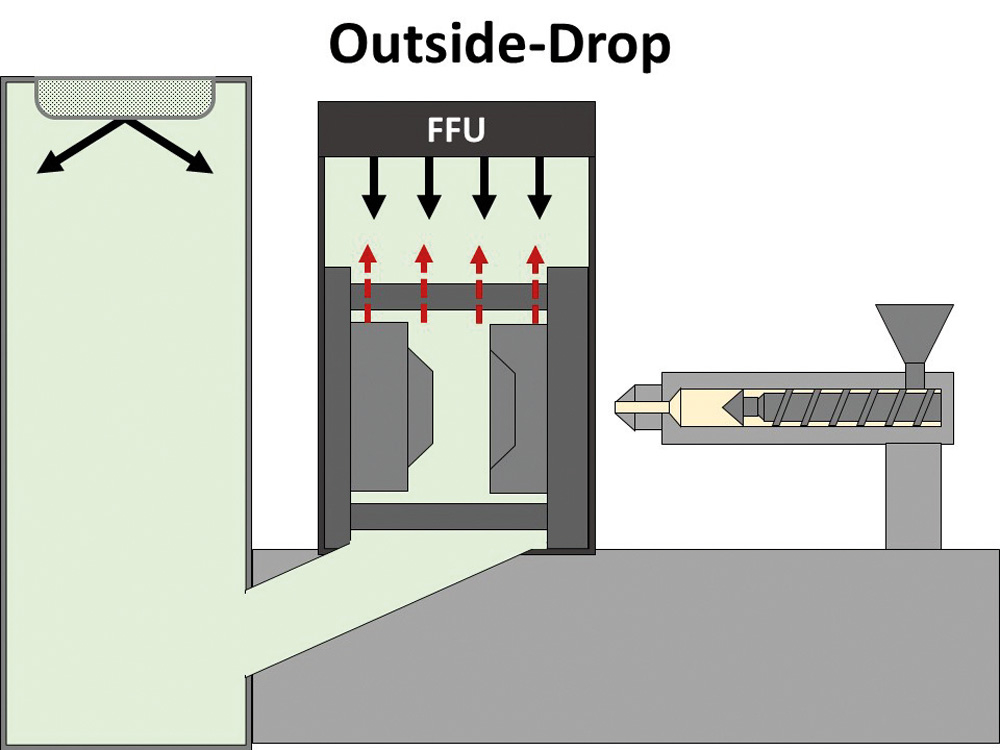

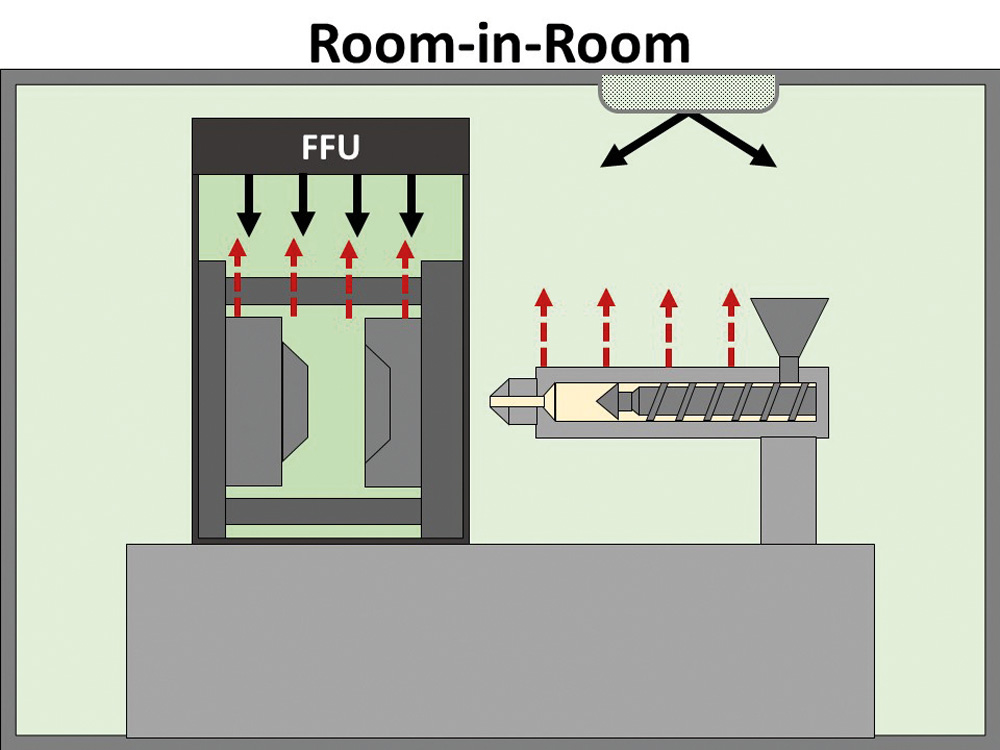

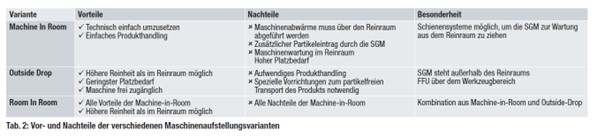

Für Reinräume im Spritzgussbereich gilt es neben den normalen Anforderungen an einen Reinraum zusätzlich noch die Problematik zur Einbindung der Spritzgussmaschine (SGM) zu bewerkstelligen. Dazu werden aktuell verschiedene Lösungen umgesetzt (vgl. Abb. unten).

Maschinenaufstellungsvarianten zur Anbindung der Spritzgussmaschine an einen Reinraum mit turbulenter Verdünnungsströmung. Reine Bereiche sind grün hinterlegt. Die Luftströmung ist mit schwarzen Pfeilen, thermische Effekte mit roten Pfeilen angedeutet. © TH Rosenheim

Die technisch am einfachsten umzusetzende Variante ist die sogenannte „Machine-in-Room“-Variante. Dabei wird die Spritzgussmaschine vollständig in den Reinraum gestellt. Der Vorteil dieser Variante liegt, neben der einfachen Umsetzung, im Handling des gespritzten Produktes. Das Produkt kann direkt im Reinraum weiter bearbeitet werden. Dabei ist die Abwärme der Spritzgussmaschine jedoch entgeltlich und energetisch ungünstig. Zum einen können thermische Effekte die Reinraumströmung beeinflussen, zum anderen muss die zusätzliche Wärmelast durch die Klimatisierung des Reinraums abgeführt werden. Gleichzeitig ist die Spritzgussmaschine dabei eine enorme Partikelquelle. Um den Partikeleintrag durch die Spritzgussmaschine zu reduzieren, werden diese vermehrt so an den Reinraum angebunden, dass sich nur der Schließbereich im Reinraum befindet. Die Maschinenwartung und der Werkzeugwechsel müssen bei der „Machine-in-Room“ Variante meist im Reinraum durchgeführt werden, was eine weitere Kontaminationsgefahr darstellt und daher deutlich aufwendiger als außerhalb des Reinraums ist. Über aufwendig installierte Schienensysteme lassen sich die Maschinen bei manchen Reinräumen zur Wartung jedoch komplett aus dem Reinraum entfernen. Bei der sogenannten „Outside-Drop“-Variante entfällt dieser Nachteil. Die Maschine steht vollständig außerhalb des Reinraums. Um trotzdem eine reinraumtaugliche Produktion zu gewährleisten, ist der Werkzeugbereich mit speziellen Filter-Fan-Units (FFU), auch Laminar-Flow-Module (LFM) genannt, ausgestattet. Damit wird der Werkzeugbereich mit, auf Reinraumniveau gefilterter, Hallenluft durchströmt. Zum weiteren Handling des Spritzteils sind spezielle Anbindungen an einen Reinraum notwendig, um beim Teiletransport eine Partikelkontamination auszuschließen. Sind höhere Reinheitsgrade notwendig oder spezielle Anforderungen an ein Bauteil gegeben, wird auch eine Kombination der gezeigten Varianten eingesetzt. Bei der sogenannten „Room-in-Room“-Maschinenaufstellung steht die Maschine im Reinraum – sowohl vollständig oder aber nur der Werkzeugbereich – und ist zusätzlich mit einer FFU ausgestattet. Auch hier gestaltet sich die Maschinenwartung und der Werkzeugwechsel aufwendig, es können jedoch im Bereich des Werkzeugs höhere Reinheitsgrade als im restlichen Reinraum erreicht werden. Tab. fasst die Vor- und Nachteile der einzelnen Varianten zusammen.

Ausgangssituation

Problemstellung

Bei allen Aufstellungsvarianten bereitet die Abwärme des Spritzgusswerkzeugs zusätzliche Schwierigkeiten. Da diese in der Größe nicht bekannt und nur schwer zu erfassen ist, müssen Lüftungs- und Klimatisierungsanlagen mit einem Sicherheitsfaktor dimensioniert werden. Dies führt zu einer Überdimensionierung der Anlagen mit einem einhergehenden Anlagenbetrieb außerhalb des optimalen Bereichs. Mit steigender Verarbeitungs- und Werkzeugtemperatur des Kunststoffs steigt auch der Einfluss der Abwärme auf die Reinraumströmung. Die Luft in unmittelbarer Nähe des Werkzeugs wird erhitzt und durch den thermischen Auftrieb nach oben getrieben. Der thermische Auftrieb wirkt dabei direkt der nach unten definierten Reinraumströmung entgegen. Übersteigt der thermische Auftrieb die Strömung des Reinraums oder der FFU, so tritt ein Kamineffekt ein und die partikelbelastete Luft aus dem Werkzeugbereich strömt nach oben und wird unkontrolliert im Reinraum verteilt. Sowohl Khalid nach Oberauer [6] als auch Schöngruber [7] definierten eine Werkzeugtemperatur von 40 °C als Grenze. Ab dieser Temperatur reicht, nach ihrer Aussage, die Reinraumströmung bei der „Machine-in-Room“-Variante nicht mehr aus, um eine Durchströmung des Werkzeugbereichs mit reiner Luft zu erhalten. Abhilfe schaffen hier die erwähnten Filter-Fan-Units. Schöngruber [7] stellte damit eine gleichmäßige Durchströmung des Werkzeugbereichs bei Werkzeugtemperaturen bis zu 90 °C fest.

Daraus lassen sich die folgenden zwei Hypothesen ableiten:

- „Bei niedrigen Werkzeugtemperaturen reicht die Reinraumströmung aus, um den Werkzeugbereich bei der „Machine-in-Room“-Variante mit reiner Luft zu durchspülen“

- „Filter-Fan-Units sorgen für eine gleichmäßige Durchströmung des Werkzeugbereichs bei Werkzeugtemperaturen bis zu 90 °C“

Diese wurden im Rahmen eines Forschungsprojektes der Technischen Hochschule Rosenheim durch detaillierte Strömungsanalysen überprüft. Die Ergebnisse werden im Folgenden vorgestellt

Reinraum an der Technischen Hochschule Rosenheim

Zum besseren Verständnis der durchgeführten Untersuchungen wird zunächst die Versuchsumgebung, der Reinraum der Technischen Hochschule Rosenheim, beschrieben. Dieser wurde 2010 errichtet und ist als „Machine-in-Room“ Reinraum realisiert worden. Er ist ausgelegt als Reinraum der ISO-Klasse 7 und dementsprechend mit einer turbulenten Verdünnungsströmung ausgestattet. Die Lüftungsanalage ist auf eine Luftwechselzahl von 36 h-1 bei einem Reinraumüberdruck von 22 Pa ausgelegt. Die Spritzgussmaschine des Typs Engel VC200/80 wurde zusätzlich mit einer Filter-Fan-Unit ausgestattet. Dadurch lassen sich verschiedene Aufstellungsvarianten untersuchen: die „Machine-in-Room“-Variante bei geöffneter FFU, die „Room-in-Room“-Variante bei geschlossener FFU und die Outside-Drop-Variante indem der Reinraum deaktiviert und die Türen geöffnet werden. Der Reinraum verfügt zusätzlich über ein umfangreiches Monitoring System zur Überwachung der Betriebsdaten. Neben den relevanten Klimadaten des Reinraums (Lufttemperatur und -feuchte) und dem Überdruck im Reinraum ist es möglich, die Partikelkonzentration laufend zu überwachen. Das Lüftungskonzept ist als Umluftkonzept mit einem Gesamtvolumenstrom der Zuluft von 6.200 m³/h und einem Frischluftanteil von 1.000 m³/h ausgelegt. Die Zuluft wird über acht Deckendrallauslässe horizontal in den Reinraum eingebracht. Die Personen- und Materialschleuse werden jeweils über Überströmöffnungen mit reiner Luft versorgt. Abgesaugt wird die Luft an sieben Abluftöffnungen wovon sich fünf im Reinraum und jeweils eine in den beiden Schleusen befinden.

Strömungsanalysen

Reinraumströmung

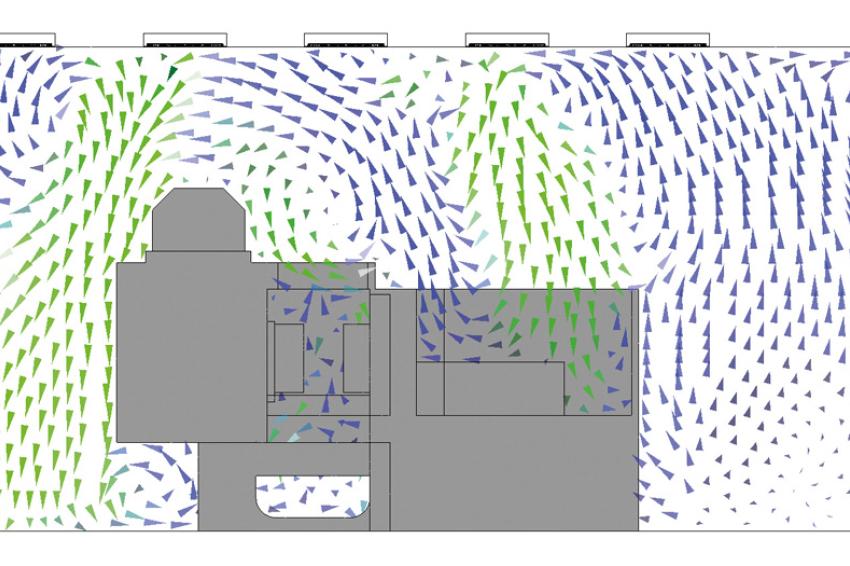

Bei Reinräumen mit turbulenzarmer Verdrängungsströmung (TAV) strömt die Luft gleichmäßig über die gesamte Deckenfläche in den Reinraum ein. Dadurch ergibt sich ein quasi laminares Strömungsbild im gesamten Raum. Oft wird davon ausgegangen, dass auch die für den Spritzguss relevanten Reinräume mit turbulenter Verdünnungsströmung (TVS) über eine gleichmäßige Strömung verfügen. Da hier die Luft aber nicht über die gesamte Deckenfläche, sondern nur über einzelne Drallauslässe einströmt, ergibt sich ein komplexeres Strömungsbild, welches sich nur schwer Visualisieren lässt. Aufgrund der turbulenten Strömung verflüchtigt sich Nebel bei der Visualisierung zu schnell, um Aussagen zur gesamten Raumströmung treffen zu können. Punktuelle Visualisierungen für einzelne Bereiche sind hingegen sehr gut möglich. Um trotzdem eine Visualisierung zur Raumströmung zu erhalten, wurde eine Strömungssimulation (CFD) durchgeführt. Diese konnte, anhand punktueller Visualisierungen und Geschwindigkeitsmessungen in kritischen Bereichen, validiert werden. Da zunächst nur die Strömung im Reinraum ohne thermische Effekte untersucht werden soll, befindet sich die Maschine im Stillstand. In der Schnittdarstellung der Strömungsvektoren ist die TVS deutlich erkennbar. Es finden sowohl Strömungen nach oben als auch nach unten statt. Im Werkzeugbereich herrscht eine turbulente Strömung ohne einheitliche Richtung.

Methoden zur Strömungsvisualisierung

Zur Analyse der Strömungsbedingungen im Bereich des Spritzgusswerkzeugs kommen verschiedene Verfahren zum Einsatz. Die absolute Strömungsgeschwindigkeit wird mit Strömungssensoren (Thermoanemometer) bestimmt. Mit sogenannten bi-direktionalen Strömungssensoren ist es außerdem möglich, die Strömungsrichtung zu bestimmen. Diese Sensoren werden eingesetzt um zu überwachen, ob eine nach oben oder nach unten gerichtete Strömung herrscht. Zur Visualisierung der Luftströmung wird meist ein Nebelgenerator verwendet. Die meisten Nebelgeneratoren werden mit einem speziellen Nebelfluid betrieben. Da diese Nebelfluide jedoch einen zusätzlichen Partikeleintrag im Reinraum bedeuten, werden für die Anwendung im Reinraum Nebelgeneratoren auf Flüssigstickstoff- oder Wasserbasis (destilliertes Wasser) empfohlen. Alle Nebelgeneratoren haben gemeinsam, dass eine einflussfreie Untersuchung der Strömung nicht möglich ist. Der Nebel wird mit einem Ventilator aus dem Generator befördert und hat je nach Orientierung der Nebelöffnung bereits eine eigene Strömungsrichtung. Hinzu kommt, dass der Nebel eine andere Dichte als die umgebende Luft aufweist. Gerade im Bereich des thermischen Auftriebs, wo geringe Dichteunterschiede in der Luft untersucht werden sollen, können durch den Einfluss des Nebels Fehlinterpretationen entstehen. Um die Luftströmung ohne den Störeinfluss des Nebels zu visualisieren, wird ein anderes Messverfahren, die sogenannten Schlierenfotografie, angewandt.

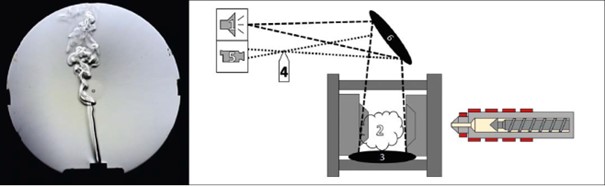

Bei der Schlierenfotografie werden Dichtegradienten der Luft visualisiert. Da es sich um ein optisches Verfahren handelt, ermöglicht es eine Visualisierung ohne Einflussnahme auf die Strömung. Der grundlegende Aufbau besteht aus einer Punktlichtquelle, die leicht versetzt im Brennpunkt eines Parabolspiegels positioniert wird. Hierdurch entsteht neben der Punktlichtquelle ein fokussierter Lichtpunkt. Eine Brechungskannte dient als „Filter“ und wird so platziert, dass ein Teil des Lichtpunktes auf den „Filter“ trifft. Hinter der Brechungskannte wird das restliche Licht mit einer Kamera erfasst. Tritt nun eine Änderung im Brechungsindex der Luft ein (bspw. Dichteunterschiede durch thermische Effekte) so werden Lichtstrahlen, welche über den „Filter“ hinwegkämen in den „Filter“ abgelenkt und erzeugen dunkle Schlieren im Bild. Bei jenen Lichtstrahlen, welche durch die Brechung über den „Filter“ hinwegkommen, entstehen helle Stellen im Bild.

Hierdurch ist die visuelle Darstellung von Dichteunterschieden und Luftströmungen in Echtzeit möglich, ohne die Strömung zu beeinflussen. Je größer der verwendete Spiegel, desto größer ist auch der untersuchbare Bereich. Für den Messaufbau wird ein Parabolspiegel mit einem Durchmesser von 400 mm verwendet. Diese Größe ermöglicht die Visualisierung der Strömung im Bereich einer Werkzeughälfte und lässt sich flexibel in den Werkzeugbereich integrieren. Wird der Spiegel im Werkzeugbereich platziert, reicht der Platz im Reinraum nicht aus, um den Aufbau wie beschrieben umzusetzen. Um Platz zu sparen, muss das Licht auf dem Weg zum Parabolspiegel und zurück umgelenkt werden. Dazu wird neben der Maschine ein Planspiegel in einem Winkel von 45° zum Parabolspiegel platziert. Die Abb. zeigt rechts eine Skizze des Schlierenaufbaus im Reinraum der Technischen Hochschule Rosenheim.

Links: Strömungsvisualisierung mittels Schlierenfotografie am Beispiel eines Teelichts. Rechts: Draufsicht des Schlierensystems im Werkzeugbereich einer Spritzgussmaschine: (1) Punktlichtquelle (2) Werkzeugbereich (3) Konkaver Spiegel (4) Brechungskante (5) Kamera (6) Planspiegel zur Umlenkung © TH Rosenheim

Strömung im Werkzeugbereich

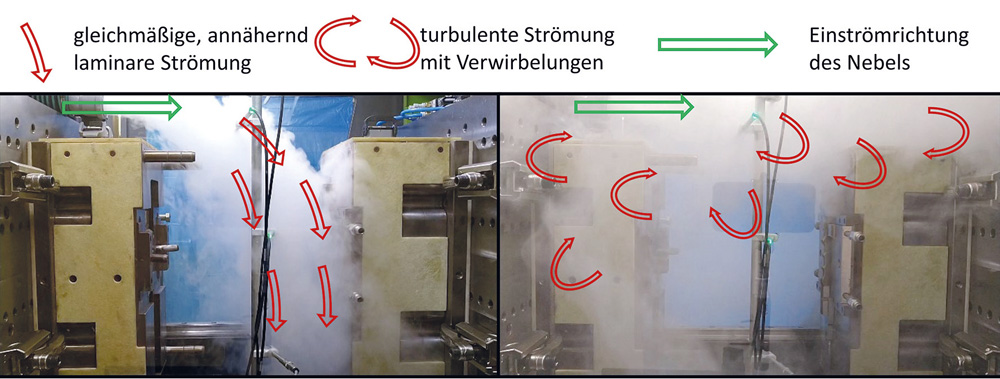

Zunächst wird die Strömung im Werkzeugbereich analog zur Raumströmung ohne thermische Effekte betrachtet. Um neben der „Machine-in-Room“-Variante auch die restlichen Maschinenaufstellungsarten beurteilen zu können, werden die Messungen sowohl mit als auch ohne Filter-Fan-Unit (FFU) durchgeführt. Der Nebel wird von der Düsenseite horizontal über das Werkzeug eingebracht. Zentral zwischen den Werkzeughälften sind Thermoanemometer zur Bestimmung der Strömungs-geschwindigkeit angebracht. Mit FFU ergibt sich eine Geschwindigkeit von 0,4 m/s. Dabei ist der Einfluss des Nebels berücksichtigt. In der Abb. unten ist deutlich zu erkennen, wie der Nebel nach unten zwischen den geöffneten Werkzeughälften abgeführt wird. Verzichtet man auf die FFU zeigt sich ein turbulentes Bild der Strömung. Der Nebel verteilt sich im gesamten Werkzeugbereich. Die gemessenen Strömungsgeschwindigkeiten schwanken im Bereich von 0 m/s bis 0,4 m/s. Im Messzeitraum (120 s) ist mehrfach eine Strömungsumkehr zu verzeichnen. Eine derart turbulente Strömung ohne Wärmeeintrag des Werkzeugs lässt darauf schließen, dass unabhängig vom Betriebszustand keine gleichmäßige Durchströmung des Werkzeugbereichs stattfindet. Die bei der Problemstellung formulierte Hypothese „Bei niedrigen Werkzeugtemperaturen reicht die Reinraumströmung aus, um den Werkzeugbereich bei der „Machine-in-Room“-Variante mit reiner Luft zu durchspülen“ lässt sich für diesen Fall widerlegen.

Nebelvisualisierungen im Werkzeugbereich mit Filter-Fan-Unit (links) und ohne (rechts). Die Visualisierungen wurden ohne Temperierung und bei Maschinenstillstand durchgeführt. © TH Rosenheim

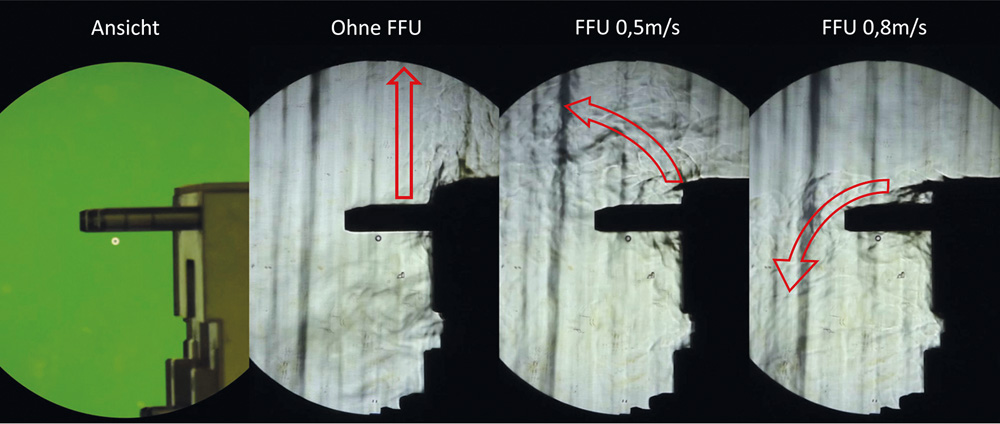

Zur Beurteilung der thermischen Einflüsse wird das Werkzeug mit aktiver Temperierung betrachtet. Um die Luftströmung ohne den Störeinfluss des Nebels zu visualisieren wird hier die Schlierenfotografie angewendet. Abb.unten zeigt die Ergebnisse bei einer Werkzeugtemperatur von 90 °C. Bei der „Machine-in-Room“-Variante (ohne FFU) steigt die Luft, angetrieben von der Konvektion an der Werkzeugoberfläche gerade nach oben und verteilt sich unkontrolliert im Reinraum. Wird eine FFU mit einer Geschwindigkeit von 0,45 m/s verwendet zeigt sich ein gemischtes Strömungsbild. Die Luft steigt nach oben, wird von der FFU Strömung jedoch zur Seite gedrückt. Dies resultiert in einer hoch turbulenten Mischströmung. Erhöht man die Strömungsgeschwindigkeit der FFU auf 0,8 m/s wird die Luft direkt nach unten geführt. Hier ist die Strömung der FFU die bestimmende Strömung. Die in der Hypothese definierte Grenztemperatur für die FFU von 90 °C kann bei erhöhter Strömungsgeschwindigkeit überschritten werden.

Schlieren-Fotografie der Strömung an der oberen Kante der Düsenseite des Werkzeugs. Die Werkzeugtemperatur beträgt 90 °C. Der rote Pfeil zeigt die Strömungsrichtung © TH Rosenheim

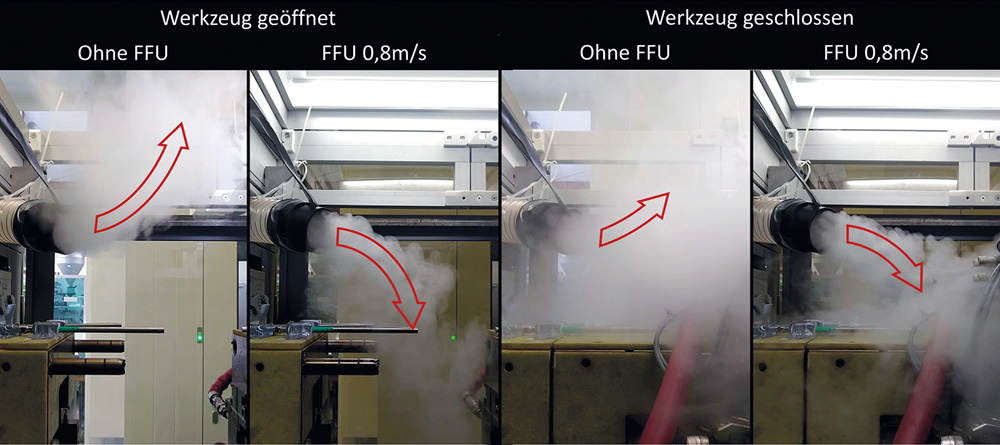

Als weitere Einflussgröße auf die Luftströmung wird die Werkzeugbewegung betrachtet. Dazu befindet sich die Maschine im Trockenlauf, die Plastifiziereinheit ist nicht aktiv und unbeheizt. Aufgrund der Vibrationen durch die Maschinenbewegung ist eine Betrachtung mittels Schlierenfotografie hier leider nicht möglich. Über der Düsenseite wird horizontal Nebel eingebracht. Auf dem Werkzeug sind bi-direktionale Thermoanemometer angebracht, um die auftretenden Druck- und Saugeffekte zu überwachen. Diese Effekte treten nur in unmittelbarer Nähe des Werkzeugs auf und sind mit Nebelvisualisierungen nicht zu erkennen. Ihr Einfluss auf die gesamte Strömung wurde deshalb als vernachlässigbar betrachtet. Bei den Visualisierungen mit Nebel zeigt sich ein Bild analog zu den Ergebnissen der Schlieren-Fotografie. Ohne FFU zeigt sich durchgehend eine Strömung nach oben. Aufgrund der größeren Wärmeübertragungsfläche ist diese beim geöffneten Werkzeug besonders ausgeprägt. Bei aktiver FFU wird die Luft unabhängig von der Werkzeugbewegung gezielt nach unten abgeführt. Gemäß der Ergebnisse aus den Untersuchungen mit Schlieren-Fotografie wird die FFU mit einer Strömungsgeschwindigkeit von 0,8 m/s betrieben. Während der Werkzeugbewegung kann für keine der beiden Varianten ein gesonderter Einfluss festgestellt werden.

Nebelvisualisierung beim Trockenlauf der Düsenseite, Blickrichtung von Entnahmeseite. Die Werkzeugtemperatur beträgt 100 °C. Auswirkungen auf den Energieverbrauch © TH Rosenheim

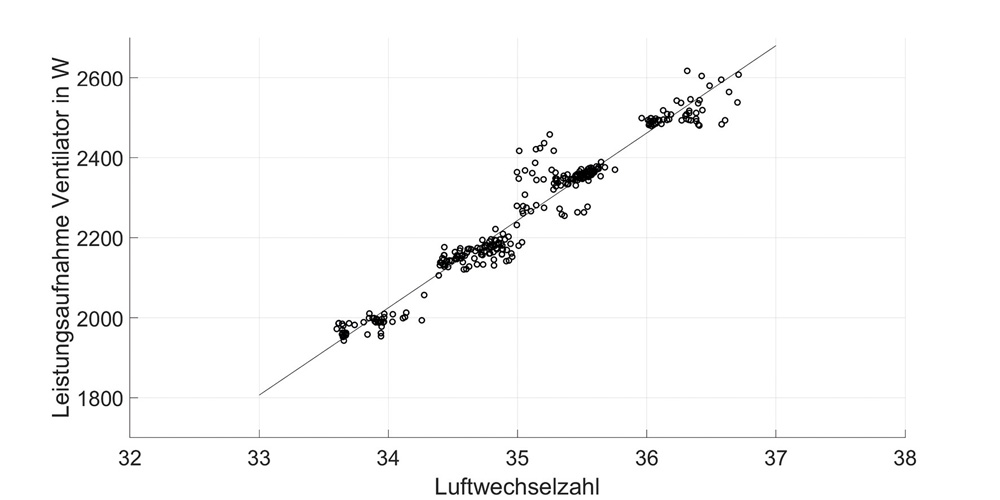

Energieverbrauchsmessungen am Reinraum der TH Rosenheim haben gezeigt, dass durch den Einsatz einer FFU Energieeinsparungen gegenüber der Machine-in-Room Variante erzielt werden können. Da der kritische Werkzeugbereich durch die FFU mit reiner Luft versorgt wird, kann die Luftwechselzahl des Reinraums reduziert werden. Am Reinraum der Technischen Hochschule Rosenheim wurde exemplarisch die mögliche Energieeinsparung durch die Reduzierung der Ventilatorleistung untersucht. Die Steuerung des Reinraums lässt lediglich eine minimale Luftwechselzahl von 34 h-1 zu, in der Norm wird für Reinräume der ISO-Klasse 7 eine Mindestluftwechselzahl von 30 h-1 empfohlen. Die Ergebnisse der Messungen können Abb. 9 entnommen werden. Verringert man demnach die Luftwechselzahl von 36 auf 32 h-1 reduziert sich die Leistungsaufnahme von 2.460 W auf 1.580 W. Berücksichtigt man noch die Leistungsaufnahme der FFU von 140 W ergibt sich eine Energieeinsparung von 30 %.

Leistungsaufnahme des Ventilators in Abhängigkeit der Luftwechselzahl © TH Rosenheim

Fazit

Aus den Messungen lässt sich ableiten, dass unabhängig von der Maschinenaufstellungsvariante stets eine Filter-Fan-Unit (FFU) über dem Werkzeugbereich zu empfehlen ist. Die Strömungsgeschwindigkeit sollte dabei mindestens 0,8 m/s betragen und die Ausströmöffnung der FFU sollte den gesamten Werkzeugbereich überspannen, um eine möglichst gleichmäßige Strömung zu erzielen. Bei bestehenden Anlagen kann die FFU außerdem zu einer Reduzierung des Energieverbrauchs beitragen. Da der kritische Werkzeugbereich durch das FFU mit reiner Luft versorgt wird, kann die Luftwechselzahl des Reinraums reduziert werden. Am Reinraum der TH Rosenheim ergab sich exemplarisch ein 30 % geringerer Leistungsbedarf der Lüftungsanlage.

Die Untersuchungen haben außerdem gezeigt, dass es keine „beste“ Maschinenaufstellungsvariante gibt. Es sollte immer im Einzelfall geprüft werden, welche Variante sich am zielführendsten und kosteneffizientesten umsetzen lässt. Die Hypothese „Bei niedrigen Werkzeugtemperaturen reicht die Reinraumströmung aus, um den Werkzeugbereich bei der „Machine-in-Room“-Variante mit reiner Luft zu durchspülen“ konnte widerlegt werden. Auch die in der zweiten Hypothese „Filter-Fan-Units sorgen für eine gleichmäßige Durchströmung des Werkzeugbereichs bei Werkzeugtemperaturen bis zu 90 °C“ festgelegte Grenztemperatur konnte mit einer erhöhten Strömungsgeschwindigkeit überschritten werden. Mit einer Strömungsgeschwindigkeit von 0,8 m/s fand eine vollständige Durchströmung statt. Da die Untersuchungen nur an einem Werkzeug durchgeführt wurden, konnte jedoch keine neue Grenztemperatur für die FFU festgelegt werden.

Autoren

Stephan Puntigam und Prof. Dipl.-Ing. Peter Karlinger, Technische Hochschule Rosenheim, Deutschland

Literatur

- N. N.: VDI 2083-16.1:2010-08. Reinraumtechnik. Barrieresysteme

- N. N.: DIN EN ISO 14644-1:2015. Reinräume und zugehörige Reinraumbereiche – Teil 1: Klassifizierung der Luftreinheit anhand der Partikelkonzentration

- Gail, L. u. Gommel, U.: Reinraumtechnik. Heidelberg: Springer-Verlag GmbH 2018

- Bürkle, E., Karlinger, P. u. Wobbe, H.: Reinraumtechnik in der Spritzgießverarbeitung. München: Carl Hanser Verlag; Carl Hanser Verlag GMBH & 2013

- N. N.: GMP:2008-11. EU Guidelines to Good Manufacturing Practice Medicinal Products for Human and Veterinary Use. Annex 1 Manufacture of Sterile Medicinal Products (corrected version)

- Oberauer, J.: Reinräume mit prozessoptimierter energieeffizienter Regelung, Forschungsbericht, Rosenheim 2013

- Schöngruber, H. u. Lhota, C.: Auf den Kopf gestellt. Neues Reinraumkonzept für Hochtemperaturanwendungen. Plastverarbeiter (2017), S. 14–18

⇒ Danksagung

Die Ergebnisse wurden im Rahmen des Forschungsprojektes HTempRe (Förderkennzeichen ZF4383603WO7) an der TH-Rosenheim gewonnen. Dafür möchten wir uns herzlich für die Förderung durch die AIF, sowie bei dem Zentralen Innovationsprogramm Mittelstand – ZIM bedanken.

Ebenfalls danken wir unserem industriellen Kooperationspartner, der Petek Reinraumtechnik GmbH für die intensive und erfolgreiche Zusammenarbeit, sowie der Engel Austria GmbH für Unterstützung bei der Anlagentechnik.