Elektroden für Lithium-Ionen-Batterien effizient produzieren

Batterien kostengünstig und mit weniger CO2-Ausstoß herstelllen

Die Europäische Union fordert mit ihrem „Green Deal“, dass die derzeit 27 Mitgliedsstaaten bis 2050 klimaneutral werden. In einem ersten Schritt sollen bis 2030 die Treibgasemissionen gegenüber 1990 um 55 % gesenkt werden. Industrie und Gesellschaft müssen ohne Zaudern Maßnahmen ergreifen, um dieses ehrgeizige Ziel zu erreichen. Das gilt auch für die Hersteller von Lithium-Ionen-Batteriezellen für Elektromobilität und stationäre Energiespeicher.

Nachfrage nach Batteriezellen steigt

Weltweit entstehen neue Gigafactories für die Batterieherstellung, insbesondere in China, den USA und Europa – hier schwerpunktmäßig in Frankreich und Deutschland. Allein für Europa wird bis 2030 ein Zuwachs von etwa 1,5 TWh/a prognostiziert. Das entspricht einer Verzehnfachung gegenüber den heute verfügbaren Fertigungskapazitäten. Damit die Zellen auch kaufwillige Abnehmer finden, müssen Energiespeicher preisgünstiger werden. Neben der notwendigen Reduzierung des CO2-Footprints ist das eine zusätzliche Herausforderung, mit der sich gerade Batteriehersteller in Europa konfrontiert sehen. Die Industrie wird hier aufgrund des notwendigen Umbaus der Energieinfrastruktur hin zu erneuerbaren Energien durch besonders hohe Strompreise gefordert.

Weichen richtig stellen

Angesichts der beachtlichen Rohstoffkosten und der damit einhergehenden Kapitalbindung beim Transport von Zellen aus Übersee wird es dennoch auch in Zukunft sinnvoll sein, Zellfabriken in der Nähe der großen Verbraucher, wie Automobil-OEMs oder Stromnetzbetreiber, anzusiedeln. Als Ausrüster der Branche sieht Eirich die Industrie auf einem guten Weg, beide Ziele durch Optimierung der Prozesskette oder Technologiesprünge, wie die Umstellung auf Trockenelektroden, zu erreichen.

Effiziente Slurry-Herstellung

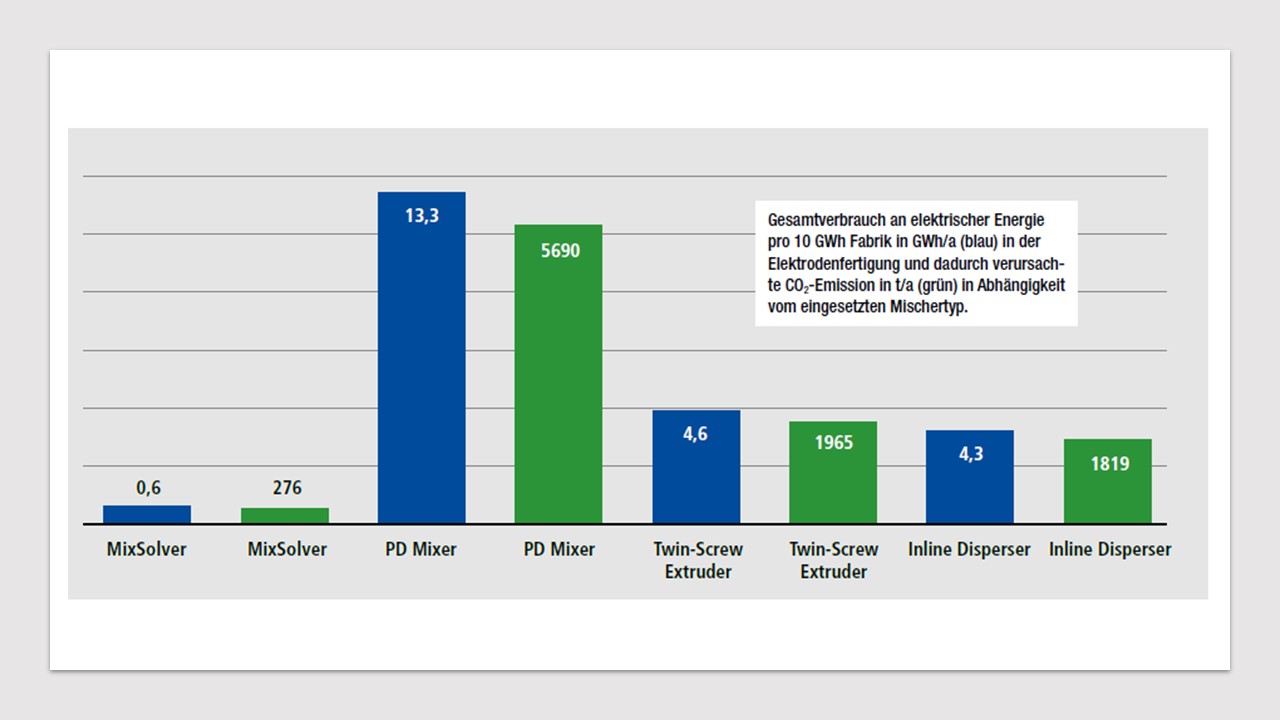

Eirich-MixSolver sind inzwischen sowohl in der UKBIC Forschungsfabrik[1] als auch in mehreren Gigafactories in Asien im Einsatz. So können heute relativ realistische Angaben zum Energieverbrauch bei der großtechnischen Herstellung von Elektroden-Slurries mit MixSolvern gemacht werden. Auch die Energieverbrauchswerte von Planetenmischern sowie Twin-Screw-Extrudern und Inline-Dispersern werden auf Symposien und teilweise auch auf den Webseiten von Maschinenherstellern veröffentlicht. Ein Vergleich der Werte führt zu recht eindeutigen Ergebnissen.

Den mit Abstand niedrigsten Stromverbrauch hat der MixSolver mit in Summe 0,6 G Wh/a (bei mittleren Verbrauchswerten und 8.500 Betriebsstunden pro Jahr). Am schlechtesten schneidet der aktuell am häufigsten verwendete PD Mixer bzw. Planetenmischer ab. Twin-Screw Extruder und Inline Disperser weisen jeweils etwa ein Drittel des Strombedarfs von Planetenmischern auf (siehe Grafik). Mit einem geringeren Stromverbrauch gehen nicht nur deutlich geringere Stromkosten einher. Auch die durch die Elektrodenfertigung verursachte CO2-Emission fällt entsprechend niedriger aus.

Die Gründe für das gute Abschneiden der Eirich-Mischtechnologie sind vielfältig und wurden bereits im Detail dargelegt.[2] Positiv wirken sich unter anderem aus:

- Kombination kompakter Batch-Mischer, z.B. des Typs MixSolver RV12, die effizient und flexibel sind,

- Just-in-Time-Produktion mit minimierten Ausschussraten,

- ContiFeeder-Technologie für kontinuierliche Beschickung des Beschichters mit Slurry in immer identischer Qualität,

- Prozess mit geringem Gesamtenergieeintrag, der Kühlen in der Regel unnötig macht,

- weniger umbauter Raum.

Angesicht der Herausforderungen, vor denen die Branche sowohl im Hinblick auf Kostensenkungen als auch hinsichtlich der Reduzierung von Treibgasemissionen steht, ist es jedoch sinnvoll und wichtig, die Elektrodenfertigung nicht nur evolutionär weiterzuentwickeln, sondern auch den Mut aufzubringen, neue Wege zu gehen.

Verzicht auf Lösemittel

Die klassischen Beschichtungs- und Trocknungsschritte entfallen bei der Trockenelektrodenherstellung. In der Regel werden die Elektrodenmischungen in modifizierten beheizten Mehrwalzenkalandern verarbeitet. Neben dem vollständigen Entfall aller eingesetzten Flüssigkeiten, müssen diese eben auch nicht verdampft, kondensiert und bei Lösemitteln auch noch wiederaufgearbeitet werden.

Weniger Platzbedarf

Die bei der Nasselektrode üblichen 50 bis 100 m langen Trocknungsstrecken zwischen den Beschichterköpfen, die maßgeblich die Gebäudeabmessungen bestimmen, werden bei diesem Verfahren nicht benötigt. Gleiches gilt für die riesigen Heißlufterzeugungs- und Filter- bzw. Kondensationsanlagen zur Ver-/Entsorgung der Trockner mit Trocknungsluft, die Kaltwasserzeuger für die Kondensatoren sowie die Destillationsanlagen zur Wiederaufbereitung des aus der Abluft abgeschiedenen NMPs. Damit kann die Gebäudestruktur einer Gigafactory erheblich verkleinert werden.[3]

Überzeugende Lösung

Aufgrund relativ geringer Werkzeuggeschwindigkeiten sind Planetenmischer für die Herstellung der strukturierten Elektrodenmischungen gänzlich ungeeignet. Häufig werden Kombinationen von einfachen Mischsystemen wie V-Mischern mit Intensifier-Bar und nachgeschalteten Luftstrahlmühlen vorgeschlagen[6]. Tatsächlich ist der Energieverbrauch von Luftstrahlmühlen, wie aus der Mahltechnik bekannt, jedoch sehr groß. Zudem sind der sichere Austrag und das Materialhandling der entstehenden elastisch plastischen Massen eine große Herausforderung.

Als effiziente Alternative bieten sich Eirich-Mischer an. Für die Herstellung strukturierter Elektrodenmischungen können sie mit Werkzeuggeschwindigkeiten von bis zu 45 m/s betrieben werden. Damit unterscheidet sich der Mischprozess von dem bei der Slurry-Herstellung im MixSolver. Hier dient die kurze Trockenmischphase bei moderaten Werkzeuggeschwindigkeiten lediglich dem Homogenisieren des pulverförmigen Binders und dem Desagglomerieren der groben Leitrußagglomerate. Die eigentliche Dispergierung und Einstellung der Elektrodeneigenschaften geschieht durch Hard Kneading in der plastischen Phase. Doch zurück zur Trockenaufbereitung: Da das Eirich-Mischprinzip die Verarbeitung aller Konsistenzen erlaubt, kann die plastische, fibrillierte Mischung durch gezielte Temperaturführung in eine gut förder- und dosierfähige Granulatstruktur überführt werden. Sie lässt sich gleichförmig in Kalanderspalte eintragen und zu einem Film verrollen

Umrüsten von nass auf trocken

MixSolver und Eirich-Mischer basieren auf identischen Grundmaschinen. Sie unterscheiden sich im Wesentlichen in der Motorisierung des Mischwerkzeugs, dem Mischgutaustrag sowie im Verschleißschutzkonzept vorwiegend am Mischwerkzeug. Bei entsprechender vorausschauender Planung und Ausführung kann eine Nassaufbereitungsanlage mit MixSolvern mit relativ geringem Aufwand zum Eirich-Mischer umgerüstet und zur Herstellung von trockenen Elektrodenmischungen genutzt werden. Nutzer der Eirich-Mischtechnologie sind daher zukunftssicher aufgestellt, egal welche Technologie mittel- und langfristig die Nase vorne hat.

Literatur:

[1] Gerl, S.: Smart zum Elektroden-Slurry. CITplus 1-2/2022, Seite 26-29. https://doi.org/10.1002/citp.202200114

[2] Gerl, S.: Wer wagt gewinnt. Process 06/2023, Seite 42-45.

[3] Tesla, 2020 Annual Meeting of Stockholders and Battery Day; https://www.tesla.com/2020shareholdermeeting

[4] Ludwig, B., Zheng, Z., Shou, W. et al.: Solvent-Free Manufacturing of Electrodes for Lithium-ion Batteries. Sci Rep 6, 23150 (2016); https://doi.org/10.1038/srep23150

[5] Yang, L., Chen-Zi, Z., Hong, Y.; Jiang-Kui, H., Jia-Qi, H., Qiang, Z: Dry electrode technology, the rising star in solid-state battery industrialization; Matter 5, Pages 876–898, March 2, 2022

[6] Patent WO 2005008807 A2

Weitere Literaturangaben auf Anfrage beim Autor.

Autor: Stefan Gerl, Strategic Project Director Lithium Ion Batteries + Head of Process Technology Department, Maschinenfabrik Gustav Eirich