Energieführungen für den Reinraum

Gesamtanlageneffektivität revolutionieren und höhere Erträge der Fertigungslinien generieren

Diese Größenverhältnisse machen deutlich: Jeder noch so kleine Fremdpartikel in der Fertigung stört.

Deshalb findet die Halbleiterfertigung im Reinraum statt. Dabei werden extreme Anforderungen an die Energieführungen gestellt. Mit Entwicklungen von Igus lassen sich diese Anforderungen erfüllen. Die Konstrukteure sind dabei ganz neue Wege gegangen. Statt konventioneller Leitungen kommen Verseilelemente in Kombination mit einem flexibel konfigurierbaren Schutzprofil zum Einsatz. Dieses System überzeugt auch in der höchsten Reinraumklasse.

Die internationale Halbleiterfertigung ist ein großer und weiter wachsender Markt, weil immer mehr hochwertige Elektronik produziert wird und die Digitalisierung nicht nur in der Industrie konsequent voranschreitet. Fur Smartphones, Computer, Autos und Maschinen sind Halbleiter die „Gehirne“. Die Branche setzte laut Statistikportal Statista 2019 rund 412 Mrd. $ um – Tendenz weiter steigend. Die Investitionsausgaben betragen allein 2020 rund 73 Mrd. $. Ein Großteil dieser Summe fliest in neues Fertigungsequipment. Dabei geht es den Produzenten nicht nur darum, die Geschwindigkeit von Maschinen und Anlagen zu erhöhen. Auch die Produktionssicherheit steht weit oben auf der Agenda.

Und dazu gehört – an einer der ersten Stellen – die Sauberkeit. Denn ein Großteil der Fertigung findet unter extremen Sauberkeitsanforderungen im Reinraum statt.

Warum Reinraum?

Warum das so ist, lässt sich einfach erklären. Mittlerweile sind in der Produktion von Wafern Strukturgrößen von unter 10 nm üblich. Zum Vergleich: Ein menschliches Haar ist zwischen 40 und 60 μm dick. Das sind 40.000 bis 60.000 nm. Der Größenvergleich zeigt: Ein Partikel von nur 1 μm Durchmesser hat in dieser Dimension eine beachtliche Größe und kann das sehr teure Zwischenprodukt (Wafer, Chip) unbrauchbar machen.

Aus diesem Grund werden übrigens auch die Anlagen zur Halbleiterfertigung und -verarbeitung – z.B. die Lithographie-Anlagen zum Aufdrucken der Leiterbahnen – unter Reinraumbedingungen hergestellt.

Die sehr strengen Reinheitsanforderungen gelten nicht nur für die Halbleiter selbst, sondern auch für andere haufig verwendete Produkte aus dem Elektronik-Umfeld wie Displays, Touch Screens, Bildschirme, LEDs,OLEDs ... Davon abgesehen gibt es weitere Produktionsbereiche, in denen teilweise Reinraumbedingungen vorgeschrieben sind, u.a. die Medizintechnik und die Pharmaproduktion.

Die Anforderungen

Die Anforderungen an die Sauberkeit in der Halbleiterproduktion werden in der ISO-Norm 14644- 1 festgeschrieben, die verschiedene Reinraumklassen definiert. Darüber hinaus haben die Hersteller, die unter Reinraumbedingungen fertigen, haufig sehr umfangreiche eigene „Sauberkeitsspezifikationen“ erstellt, die jeder Zulieferer zu beachten hat.

Bei einigen Herstellern von Halbleitern und verwandten Produkten wie Displays gelten strenge Anforderungen für den Abrieb, d.h. die Partikelabgabe von Energieketten. Sie messen im direkten Umfeld der Energiekette und fördern z.B., dass pro Kubikmeter maximal eine einstellige Partikelanzahl im Größenbereich unter 3 μm enthalten sein darf. Das ist in Anbetracht des herausfordernd gewählten Messpunktes ein auf Dauer nur schwer zu erreichender Wert.

Zum Vergleich: 1 m3 Stadtluft enthält zwischen 15 und 100 Mio. Partikel, in vermeintlich sauberer Bergluft sind immerhin rund 10 Mio. Partikel pro Kubikmeter enthalten. Und: Den Mitarbeitern im Reinraum ist es selbst vor Arbeitsbeginn nicht erlaubt zu rauchen, da dies die Fertigung kontaminieren wurde. Denn im Umfeld eines Rauchers befinden sich rund 100 Mio. Partikel, die alle größer sind als 0,5 µm.

Diese Beispiele zeigen, warum jede einzelne Anlagenkomponente im Reinraum im Hinblick auf Abrieb, Ausgasung etc. getestet und spezifiziert werden muss.

Beispiel OLED-Produktion:Jeder Partikel zählt

Warum spielt die Reinheit eine so große Rolle in den Produktionsanlagen dieser Branche? Auch hierzu ein reales Beispiel. Ein Flatpaneldisplayhersteller nimmt eine neue Fertigungsanlage in Betrieb, in die einensehr hohe Investition getatigt wurde. Die Anlage arbeitet anfangs mit einer „i.O.-Quote“ von nur 5 %. Das heißt: Die Ausschussrate betragt 95 % und wird so nicht wirtschaftlich produzieren können.

Daraufhin befassen sich die Verantwortlichen intensiv mit dem Thema Reinheit. Ausschließlich durch gezielte Verbesserung der Sauberkeit in der Produktionsumgebung (bei minimalen Investitionen und ohne wesentliche Veränderung der Anlagentechnik) gelingt es ihnen, die i.O-Quote um den Faktor 16 auf 80 % zu steigern. Das Ergebnis: Die Anlage wird in Betrieb genommen und läuft seit Jahren mit hoher Effizienz.

Das zeigt: Jeder Partikel – besser gesagt: jeder Partikel, der nicht vorhanden ist – zählt und zahlt auf die Produktivität und Wirtschaftlichkeit der Produktion im Reinraum ein. Das ist umso wichtiger, als sich die Investitionen in eine Halbleiterproduktion im Milliardenbereich (in Euro und Dollar) bewegen können.

Kritisch: Leitungen und Energieführungen

Die elektrischen Leitungen der automatisierten Reinraum-Anlagen sind in mehrfacher Hinsicht besonders kritisch zu sehen. Denn die typischen Materialien fur die Ummantelung sind unter Reinraumbedingungen oft unerwünscht. Sie können langfristig ausgasen, Partikel an die Umgebung abgeben oder aber Bestandteile wie z.B. Silikon enthalten, die im Reinraum nicht verwendet dürfen.

Und: Häufig versorgen die Leitungen bewegliche (Linear-)Achsen mit elektrischer Energie und Signale. Jede Bewegung ist unter dem Aspekt der Sauberkeit ein Risiko, weil Abrieb entstehen kann – erst recht in der Halbleiterverarbeitung, wo sich die Energiezuführungen häufig im Sekundentakt bewegen.

Bisher verwendet: Das PTFE-Flachbandkabel

Aus diesen Gründen kommen in diesem sensiblen Anwendungsbereich spezielle, fur Reinraum-Anwendungen zugelassene bzw. zertifizierte Leitungstypen zum Einsatz. Bei den beweglichen Leitungen haben sich seit über 25 Jahren PTFE-Flachbandkabel bewährt. Sie bestehen aus einer mehrschichtigen Ummantelung, die einzelne verseilte Adern zusammenhält.

Der Mantel besteht aus einer wenigen μm dünnen PTFE-Folie als Innenschicht, einer etwas dickeren μm dünnen PUR-Mittelschicht und einer weiteren wenig µm dünnen PTFE-Außenschicht. So entsteht ein geschlossenes System, das selbsttragend ist und keine Partikel an die Umgebungsluft abgibt.

Allerdings hat ein solches Leitungssystem auch Nachteile – insbesondere den hohen Wartungsaufwand. Da die verseilten Adern in einem durchgängigen Flachband verschweißt und nicht trennbar sind, müssen Anwender beim Bruch einer einzelnen Ader das gesamte System tauschen, was zu Ausfallzeiten führt. Außerdem hat der Anwender keine Möglichkeit, bei bereits installierten Anlagen bzw. Flachbandleitungen zusatzliche Adern hinzuzufugen. Das System ist also auch unflexibel.

Als Alternative dazu kamen bzw. kommen auch durchschiebbare Leitungen zum Einsatz, die wie eine Hülse aufgebaut sind. Sie lassen sich aber nur dann problemlos einsetzen, wenn die Leitungen steckerlos sind bzw. wenn die Stecker erst nachträglich montiert werden, was nicht praktikabel ist. Auch diese Lösung kann also in der Praxis nicht vollständig überzeugen. Diese Nachteile hat Igus zum Anlass genommen, eine ebenso anwenderfreundliche wie reinraumgerechte Alternative zu entwickeln, die aus zwei Komponenten besteht: den reinraumtauglichen CFClean-Verseilelementen und dem ebenso reinraumgeeigneten steckbaren Schutzsystem e-skin flat single pod.

Reinraumtaugliches Verseilsystem ohne Außenmantel

Bei CFClean handelt es sich zwar um eine Erweiterung des Igus chainflex Sortimentes, d.h. des Leitungsprogramms. Streng genommen sind es aber gar keine Leitungen, denn diese bestehen per Definition aus Verseilelementen mit einer Aderisolation fur den elektrischen Schutz und einem Außenmantel fur den mechanischen Schutz.

Bei CFClean haben die Igus Entwickler aber auf den Außenmantel verzichtet. Die Adern für die Übertragung von Energie und Motorsteuerungs-, Bus- und Ethernetsignalen sind mit einer PTFE-Folie verschweist. Der elektrische Schutz ist somit gewährleistet, nicht aber der mechanische.

Deshalb sind die CFClean-Elemente per Definition „nur“ Verseilelemente, die aber diverse Vorteile bieten: Dank des fehlenden Außenmantels ist ihr Durchmesser um 18 % reduziert, das Gewicht um 21 %. Zudem sind die Rückstellkräfte wegen des besonders weichen Litzenaufbaus gering. Das ist wichtig, weil in der Halbleiterindustrie oft Linearantriebe zum Einsatz kommen, bei denen die Rückstellkraft der Flachbandleitungen die Linearschlitten nach oben heben und das System überlasten konnen. CFClean entlastet das Linearsystem und reduziert dank der Gewichtersparnis zudem die benötigte Antriebsenergie. Last but not least wird auf diese Weise Reibung reduziert.

Für den mechanischen Schutz:Modulares Profilsystem

Was dem CFClean-System aber fehlt, ist der mechanische Schutz. Er wird sichergestellt durch neu entwickelte Profile aus Hochleistungskunststoff mit der Bezeichnung „e-skin flat single pod“. Im Gegensatz zum etablierten Flachbandleitungssystem sind diese Profile nicht mit den Adern verschweißt. Sie lassen sich über einen Reißverschluss öffnen, sodass der Anwender die CFClean-Verseilelemente mit wenigen Handgriffen einlegt oder sie, bei der ebenfalls verfügbaren geschlossenen Variante, durch die Kammeröffnungen führt. Diese Art der „Arbeitsteilung“ bedeutet: Die Profile schützen die Verseilelemente vor mechanischen Einflüssen und verhindern, dass Partikel die Umgebungsluft kontaminieren. Ein weiterer Vorteil: die e-skin single pods folgen der Modulbauweise. Möchte der Anwender neue Leitungen in Betrieb nehmen, kann er Einzelprofile einfach miteinander verbinden.

Für die geschlossene Variante des e-skin flat single pods sind Stützketten aus hochverschleisfestem Kunststoff verfügbar, die einen stabilen Lauf und die Einhaltung des defnierten Biegeradius von 40 –100 mm sicherstellen.

Als weitere Optionen können Zugentlastungselemente in die reinraumgerechte Energiezuführung integriert werden. Abgesehen von den bisher beschriebenen Vorteilen zeichnen sich die von Igus entwickelten reinraumgeeigneten beweglichen Leitungen im Vergleich zu marktüblichen PTFE-Flachbandsystemen auch durch leisere Laufgeräusche aus. Und sie sind rund 20 % günstiger – nach dem Igus Motto „Tech up – cost down“.

Wellrohr ersetzt Wellschlauch

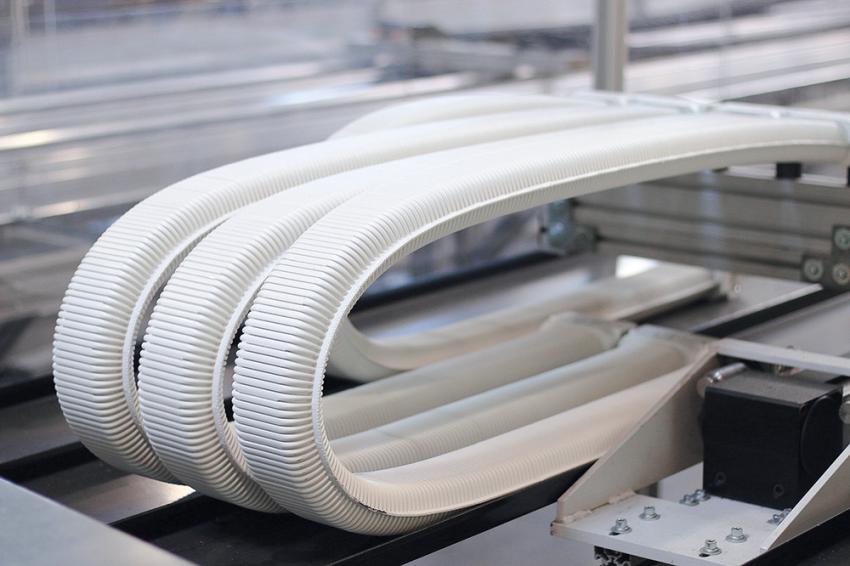

Zum reinraumtauglichen e-skin-Portfolio zählt zudem eine Wellrohr-Variante, die mit den Nachteilen klassischer Wellschläuche aufrämt, die kaum Eigensteifigkeit und Stabilität bei seitlicher Krafteinwirkung besitzen. Sie können daher nicht freitragend zum Einsatz kommen. Zudem ist der Wartungsaufwand bei Leitungswechseln hoch, weil sich die Schläuche nicht öffnen lassen. Die Wellrohr-Variante von Igus hingegen besteht aus einer Ober- und einer Unterschale mit einer Innenhöhe zwischen 20 und 40 mm. Sie stützt sich dank ihrer ovalen Geometrie selbst, sodass der Schlauch über kurze Strecken freitragend ist. Er lasst sich zudem ganz einfach mit einem Reißverschluss-Mechanismus öffnen und befüllen. Die Innenaufteilung besteht aus einzelnen Trennstegen und Einlegebogen, die sich variabel an den Rillen befestigen lassen.

40 Millionen Testzyklen bis zur Markteinführung

Vor der Markteinführung hat Igus das CFClean-Verseilsystem und die modularen e-skin-Schutzsysteme intensiv geprüft. Im hauseigenen, 3.800 m2 großen Testlabor generieren Ingenieure pro Jahr rund eine Million elektrische Messdatensätze – zeitweise laufen mehr als 800 Versuche parallel. Neben linearen Testachsen mit verschiedenen Verfahrwegen und Beschleunigungen kann das Labor dabei auch auf Sondertests zurückgreifen. So lassen sich in einer Klimakammer Temperaturverläufe zwischen -40 °C und +60 °C realisieren. CFClean und e-skin flat werden bereits seit über eineinhalb Jahren ausführlich im Igus Energieketten- und Leitungslabor getestet, mit derzeit über 40 Mio. Zyklen und keinem Ende in Sicht. Die CFClean Verseilelemente in Kombination mit den e-skin flat single pods sind jetzt reif für die Markteinführung.

Im Versuchzentrum befindet sich auch ein Reinraumlabor, das Igus in Kooperation mit Fraunhofer IPA gebaut hat. Mithilfe des Labors testet Igus, ob bewegte Kunststoffkomponenten den höchsten Reinraumnormen entsprechen. In diesem Labor befinden sich zwei sogenannte Laminar Flow Boxen, die mit Hochleistungsfiltern ausgestattet sind und Tests in unkontaminierter Luft ermöglichen. Für größere Testaufbauten lassen sich die Boxen miteinander verbinden. Hier können Langzeittests unter realen Bedingungen durchgeführt werden und Produkte in kürzester Zeit verbessert und auch kundenspezifische Aufbauten direkt umgesetzt werden.

Geeignet für Reinraumklasse 1

Zu den Ergebnissen dieser und auch externer Tests gehört, dass das modulare Stecksystem als reinraumtauglich gemäß Klasse 1 nach ISO 14644-1 – das ist die höchste Luftreinheitsklasse – zertifiziert wurde. Die Anforderungen hier lauten: In 1 m3 Umgebungsluft befinden sich höchstens zehn Partikel im Größenbereich von 0,1 μm. Damit hat der Anwender schwarz auf weiß die Gewissheit: Das für Reinräume entwickelte bewegliche Leitungssystem gibt keine Partikel an die Umgebung ab.

Produktion und Verpackung unter Reinraumbedingungen

Damit das gewährleistet ist, erfolgt die Produktion unter strengen Sauberkeitsbedingungen. In Korea – einem Zentrum der Halbleiterfabrikation – hat Igus im Oktober 2020 einen Reinraum zur automatisierten Fertigung und reinraumgerechten Verpackung der e-skin Wellrohre in Betrieb genommen. Im nächsten Schritt wird ein ähnlicher Produktions-Reinraum auch in Köln entstehen. Die Planungen – gemeinsam mit dem Fraunhofer IPA – sind schon weit fortgeschritten. Zu den Produkten, die dort gefertigt werden, gehören neben den e-skin Wellrohren auch die hier beschriebenen e-skin single flat pods.

Zielmärkte: Halbleiterfertigung, Medizintechnik und Pharmaproduktion

Zu den Zielmärkten fur dieses breite reinraumtaugliche Produktprogramm gehören neben der Halbleiter- und Elektronikkomponenten – einschließlich der Displayfertigung – auch die Medizintechnik (z.B. die Fertigung von Implantaten) und die Produktion und Abfüllung von Pharmazeutika und Medikamenten. Hier erweist sich eine weitere Funktion der reinraumtauglichen Energiezuführungen als sehr vorteilhaft: die dank der glatten Oberflächen einfache Reinigungsmöglichkeit.

Autor: