Engineering – traditionell oder integriert?

Informationsmanagement im Anlagenlebenszyklus der Prozessindustrie

Denn Digitalisierung und die dazu notwendigen Informationsmodelle sind kein Selbstzweck, sondern sie müssen einen Mehrwert in einem der Kerngeschäftsprozesse generieren.

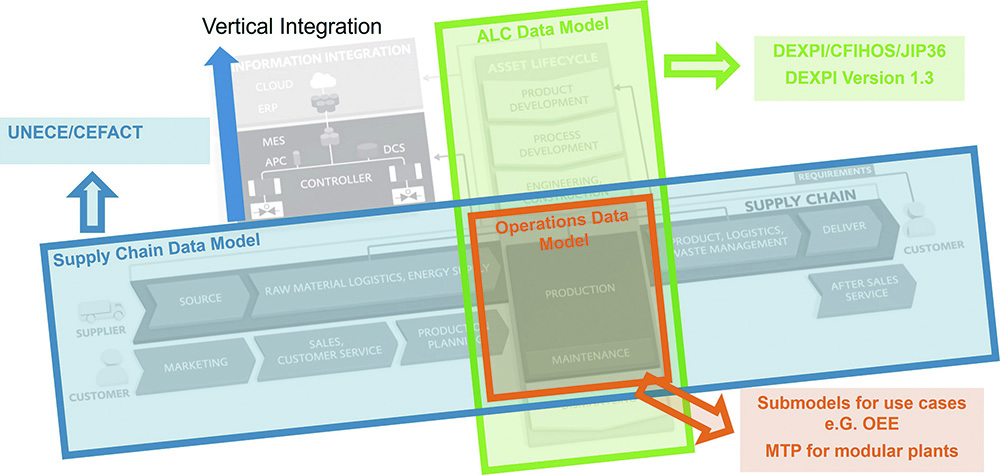

Für die Prozessindustrie wurde eine Geschäftsprozessmodell definiert, das die Kerngeschäftsprozesse Supply Chain, Produkt-/Anlagenlebenszyklus und die Produktion abdeckt. Die Supply-Chain deckt die lineare Wertschöpfungskette von der Lieferung der Rohstoffe und Energien bis zur Lieferung des Produkts zum Kunden ab. Der Prozess wird im Wesentlichen über ERP- und Logistiksysteme gesteuert.

Im Bereich des Betriebs der Anlagen (Operations) werden die Daten über die vertikale Integration von der Feldebene bis in die ERP-Systeme gemanaged. Hier hat die Prozessindustrie in Teilen einen hohen Stand der Digitalisierung und Automatisierung erreicht. Große Konti-Anlagen werden heute über Advanced Process Control (APC) fast autonom betrieben.

Für neue Produkte, sofern sie effizient in kontinuierlichen Anlagen produziert werden sollen, werden in der Prozessindustrie spezifisch für diese Produkte Anlagen entwickelt, geplant, gebaut und betrieben. Dieser Produkt- bzw. Anlagenlebenszyklus (Asset Lifecycle) ist wesentlich für die Prozessindustrie, da er sehr kapitalintensiv und entscheidend für die zukünftige Wertschöpfung ist. Das wird sich erst ändern, wenn sich der modulare Anlagenbau durchsetzt.

„Digitalisierung und die dazu notwendigen Informationsmodelle sind kein Selbstzweck, sondern sie müssen einen Mehrwert generieren.“

Traditionelles und integriertes Engineering

Die Entwicklung von Produkten und Prozessen, das Engineering und der Betrieb von Anlagen in der Prozessindustrie ist ein komplexer Prozess. Dabei werden heute überwiegend immer noch Informationen im Wesentlichen mit Hilfe von Zeichnungen, Verfahrensfließbildern und Rohrleitungs- und Instrumentierungsfließbildern (analog) oder mit Hilfe von Listen (Excel) übertragen. Darüber hinaus werden die gleichen Informationen in den unterschiedlichen Phasen und den verschiedenen Gewerken in spezifischen CAD/CAE Tools bearbeitet. Diese Form des Datenmanagements ist aufwändig, komplex und fehleranfällig. Besonders kritisch ist die Schnittstelle bei der Übergabe der Informationen aus dem Projekt an den Betrieb. Deshalb ist es heute sehr aufwändig, eine konsistente „As-Build-Dokumentation“ der Anlagen zu pflegen. Entsprechend dem Acatech-Reifegradmodell befindet sich das derzeitige Anlagenengineering auf Stufe 0 und 1.

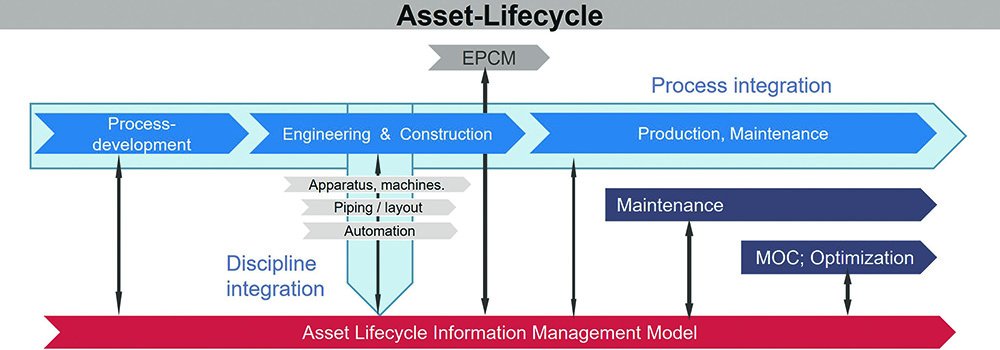

Die Lösung ist ein konsistentes Informationsmanagement über den Lebenszyklus, von der Prozessentwicklung bis zum Rückbau, und über die wesentlichen Gewerke: Verfahren, Maschinen/Apparate, Rohrleitungen und Automatisierungstechnik. Um im integrierten Engineering ein durchgängiges Informationsmanagement über die Projektphasen und alle Gewerke zu erreichen, müssen die Daten in einer Datenbank gespeichert werden. Damit nicht nur unstrukturierte Daten, sondern Informationen, d.h. Daten mit Kontext, verarbeitet werden, ist ein Informationsmodell notwendig. In einen Informationsmodell, häufig als konzeptionelles oder logisches Datenmodell bezeichnet, werden Namen (Idente), Eigenschaften und Beziehungen von Funktionen oder Objekten eindeutig festlegt.

Der digitale Zwilling der Prozessanlage

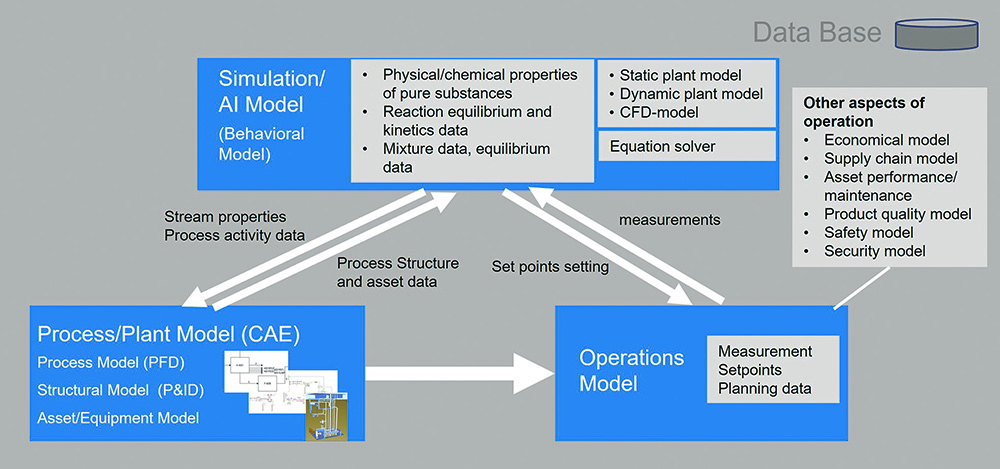

Um alle Aspekte des Lebenszyklus einer Anlage abzudecken, benötigt man einen digitalen Zwilling der Anlage, der die relevanten Informationen des Prozesses und der Anlage über den Lebenszyklus enthält. Um Verfahren zu entwickeln und zu optimieren, benötigt man ein Verhaltensmodell oder Simulationsmodell, welches das Verhalten des Prozesses und der Anlage beschreibt. Der vollständige digitale Zwilling der Prozessindustrie setzt sich zusammen aus einem Simulationsmodell (Simulation Model), einem Prozess-/Anlagenmodell (Process-/Plant Model) und einem Betriebsmodell (Operations Model) mit Soll- und Istwerten.

Das Verhaltensmodell besteht aus einem statischen Simulationsmodell, welches die physikalisch-chemischen Eigenschaften der Komponenten, ihre Reaktionen und Trennverhalten beschreibt, einem dynamischen Modell, welches das Zeitverhalten der Anlage wiedergibt und einem fluiddynamischen Modell, welches insbesondere die Vorgänge in einzelnen Apparaten im Detail beschreibt. Moderne Simulationswerkzeuge können Prozesse in einem Modell statisch und dynamisch berechnen. Auch Modelle der Data Analytics und der künstlichen Intelligenz dienen dazu, das Verhalten der Anlage vorauszuberechnen und zu optimieren. Simulationsmodelle werden heute im Wesentlichen eingesetzt zur:

- Verfahrensdesign,-auslegung (meist statische Simulation)

- Apparatedimensionierung (statisch)

- Virtuell Plant Simulation (dynamisch)

- Verfahrensoptimierung (meist statisch)

- Advanced Process Control (dynamisch)

Im Operationsmodell müssen die Sollgrößen des Prozesses, Planwerte und Ist-Größen des Prozesses zeitabhängig berücksichtigt werden. Darüber hinaus müssen weitere Aspekte, z.B. Anlagensicherheit mit Alarm- und Schaltwerten, Security, Instandhaltung etc. berücksichtigt werden, weshalb integrierte Operationsmodelle heute noch nicht vorliegen. Ein erster Versuch eines standardisierten Operationsmodells ist der MTP (Module Typ Package) für modulare Anlagen, der die Aspekte HMI, Control, Alarmmanagement Safety/Security und Maintenance abdeckt.

DEXPI Prozess- und Anlagenmodell

Aktuell gibt es intensive Bestrebungen zwischen den internationalen Verbänden und Normungsgremien wie DEXPI/ENPRO (Chemie & Pharma), CFIHOS/JIP33/USPI (Öl & Gas), ISO 15926, IEC 61987, IDTA (Industrie 4.0) und NAMUR, die Basis für ein durchgängiges, standardisiertes, herstellerunabhängiges Informationsmodell für die Prozessindustrie zu entwickeln bzw. die Modelle zu integrieren. Dazu wurde beim ersten „Process Industry Data Model Integration Congress“ (PIDMIC) im Rahmen der Achema 2022 ein gemeinsames Asset-Lifecycle-Modell definiert, Begrifflichkeiten harmonisiert und Modellierungsgrundsätze vereinbart.

Eine besondere Rolle nimmt dabei DEXPI (Data EXchange in Process Industries) ein, eine Initiative der deutschen chemischen Industrie, die 2011 gegründet wurde mit dem Ziel, den Informationsinhalt eines Rohrleitungs- und Instrumentierungsfließbilds als wesentliches Dokument des Basic-Engineerings in einem Datenmodell abzubilden.

DEXPI ist weltweit der einzige auf internationalen Normen basierende Standard für ein Informationsmodell für die Prozessanlage, welches die Anlagenstruktur, die Rohrleitungstechnik und Automatisierungstechnik beschreibt und wurde daher von den anderen Initiativen und der Industrie 4.0 als Standard anerkannt. Heute arbeiten neben den Betreibern von Anlagen (Owner-Operator) praktisch alle CAE-Hersteller, die in der Prozessindustrie aktiv sind, sowie weltweite Forschungsorganisationen mit. Um die Weiterentwicklung des offenen Standards und die Harmonisierung zu beschleunigen, wurde die DEXPI-Initiative im Rahmen der Dechema im November 2023 in einen eigenen Verein überführt.

Um die frühen Phasen des Conceptual Engineering datenunterstützt abzuwickeln und die Schnittstelle zu den Simulationsmodellen zu standardisieren und automatisieren, wurde im Rahmen von DEXPI+ ein Informationsmodell entwickelt, welches die Informationsinhalte eines Blockfließbilds oder Verfahrensfließbilds beschreibt. Das Datenmodell beschreibt die Aktivitäten (Activities, Units), Stoffströme und Instrumentierung, soweit sie üblicherweise in der Verfahrensplanung definiert werden.

Neben der Integration über die verschiedenen Projektphasen gibt es Aktivitäten zwischen NAMUR, DEXPI und anderen Verbänden insbesondere zur Einbindung der Automatisierung in das integrierte Engineering, da zur Durchführung der Tätigkeiten der PLT im Engineering-Prozess zahlreiche Informationen mit anderen Gewerken ausgetauscht werden.

Im Rahmen der Industrie 4.0 entwickelt sich die Nutzung der Verwaltungsschale weiter. Die Informationsmodelle werden daher systematisch als Teilmodelle in der Verwaltungsschale abgebildet; das DEXPI Anlagenmodel 1.3 wurde als Teilmodell in die Verwaltungsschale integriert.

Ausblick

Mit den genannten Aktivitäten ist ein großer Schritt in Richtung digitalem Management des Lebenszyklus gemacht. Das Prozessmodell und das Anlagenmodel werden in der nächsten Version DEXPI 2.0 integriert, sodass ein Informationsmodell entsteht, das sowohl den Prozess als auch die Anlagenstruktur und damit Conceptual und Basic Engineering abdeckt.

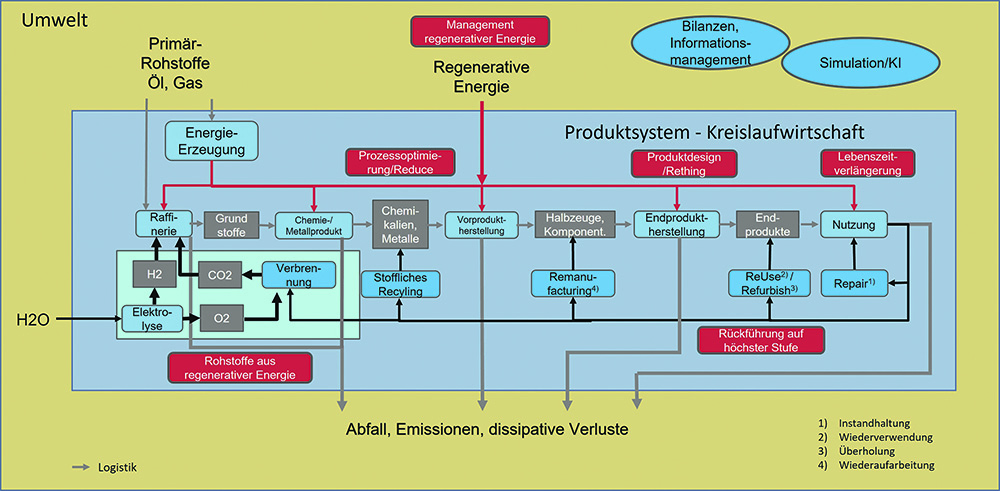

Eine große Herausforderung für die Prozessindustrie in den kommenden Jahrzehnten ist die Nachhaltigkeit. Die Umstellung der Produktion verlangt eine schnellere Entwicklung von neuen Prozessen und den Aufbau einer Kreislaufwirtschaft, mit der die Anforderungen an das Informationsmanagement weiter steigen. Nur mit einem durchgängigen Informationsmanagement lassen sich diese Prozesse beherrschen und optimieren.

Autor: Wilhelm Otten, WOtten-Consulting, Münster; Mitglied des Vorstands des DEXPI, Leiter des Interdisziplinären Gremiums „Digitale Transformation“ im VDI

„Wir brauchen ein konsistentes Informationsmanagement über den gesamten Lebenszyklus und über die wesentlichen Gewerke.“