Fest Stoff Mischen: Neue Standards und Methoden beim Feststoffmischen und -trocknen

02.06.2020 - Als Lieferant von Lösungen basierend auf der Rühr- und Mischtechnik unterstützt Ekato seine Kunden bei der Entwicklung von Verfahren und der Realisierung von Lösungen entsprechend dem neusten Stand der Technik.

Man kann davon ausgehen, dass im Rahmen der Verwendung von Getreide als Nahrungsmittel die Umwandlung von Stoffen mit mechanischen Prozessen schon sehr lange von den Menschen praktiziert wird. Seit der Jungsteinzeit wissen die Menschen, dass getrocknetes Getreide länger haltbar ist.

Neben dem Trocknen gehören heute auch das Reinigen, Lagern, Mahlen, Sieben und Mischen bei der Herstellung eines normgerechten Mehls zum Herstellprozess. Die Entwicklung der Getreideverarbeitung zum heutigen Stand zeigt, dass sich aus einfachen, manuellen Werkzeugen komplexe, automatisierte und standardisierte Verfahren entwickelt haben. Nicht nur bei der Verarbeitung von Getreide ist dies der Fall, auch in anderen Industriezweigen werden derartige Technologien eingesetzt.

Die Weiterentwicklung von Verarbeitungsverfahren und -apparaten wird von verschiedenen Faktoren beeinflusst. An erster Stelle stehen dabei der steigende Bedarf und die Kostenoptimierung bei der Herstellung. Die Entwicklung immer genauerer und umfangreicher Messtechnik zur Charakterisierung von Feststoffen und Schüttgütern hilft dabei, die Anforderungen und Normen zu definieren, denen die Verarbeitungsverfahren genügen müssen. Neben physikalischen und chemischen Eigenschaften muss auch immer mehr das Gefährdungspotenzial der beteiligten Stoffe für Mensch und Umwelt berücksichtigt werden. Die daraus resultierenden Anforderungen sind durch nationale Gesetze geregelt. Ekato Systems kann in diesem Zusammenhang auf die Erfahrung vieler abgeschlossener Projekte zurückgreifen, um bei der Abwicklung von Projekten die Einhaltung der Vorgaben sicherzustellen.

Übersicht Feststoffmischer

Für das Mischen von Schüttgütern gibt es eine Vielzahl an kommerziell verfügbaren Lösungen, deren verschiedene Grundkonzepte hier kurz vorgestellt werden sollen. Diese können anhand der Art, wie die zum Mischen notwendige, mechanische Energie eingebracht wird unterschieden werden. Je nach Konzept gelten andere, physikalische Gesetze und es ergeben sich jeweils bestimmte Einschränkungen bei den Einsatzbereichen aufgrund des benötigten Energieeintrags. So kann eine Wirbelschicht z. B. nicht von einem beliebig großen Luftstrom durchströmt werden, um Agglomerate zu zerkleinern, ohne die gesamte Schüttung mitzureißen. Ein Mischer mit rotierendem Behälter kann nicht beliebig schnell rotieren, ohne dass das Produkt eine feste Wandschicht bildet und nicht mehr gemischt wird.

Je größer die Variationsmöglichkeit des Leistungseintrages einer Lösung ist, umso mehr Mischaufgaben können mit dieser abgedeckt werden. Dies kann durch die konstruktive Kombination von mehreren Methoden zur Einbringung der Leistung erreicht werden. Generell bieten hier Lösungen mit rotierenden Wellen in Kombination mit verschiedenen Rührorganen eines der größten Einsatzspektren.

Als Hersteller von Rührwerken wie der Solidmix Baureihe, die sich in vielen Bereichen der Lebensmittel-, Pharma- und Chemieindustrie etabliert hat, bietet Ekato Lösungen zur kombinierten Durchführung von Grundoperationen wie z. B. dem Trocknen und Mischen, die auf dem Einsatz von rotierenden Rührorganen basieren.

Endtrocknung eines Wirkstoffes – Anforderungen moderner Feststoffverarbeitung

Für die Auswahl geeigneter Verfahren und Maschinen zur Herstellung eines Produktes empfiehlt es sich, die Eigenschaften der beteiligten Stoffe und des Endproduktes zu betrachten. Als Beispiel wird hier die Herstellung eines pharmazeutischen Wirkstoffes (API) betrachtet, der durch eine Reaktion in einer Flüssigphase erzeugt wird und durch Abkühlen der Lösung auskristallisiert. Für die weitere Verarbeitung dürfen nur noch Spuren des Lösemittels enthalten sein und das API muss in Pulverform vorliegen. Dies kann durch eine mechanische Abscheidung des Lösemittels, z. B. durch eine Filtrierung und anschließender thermischen Trennung erreicht werden.

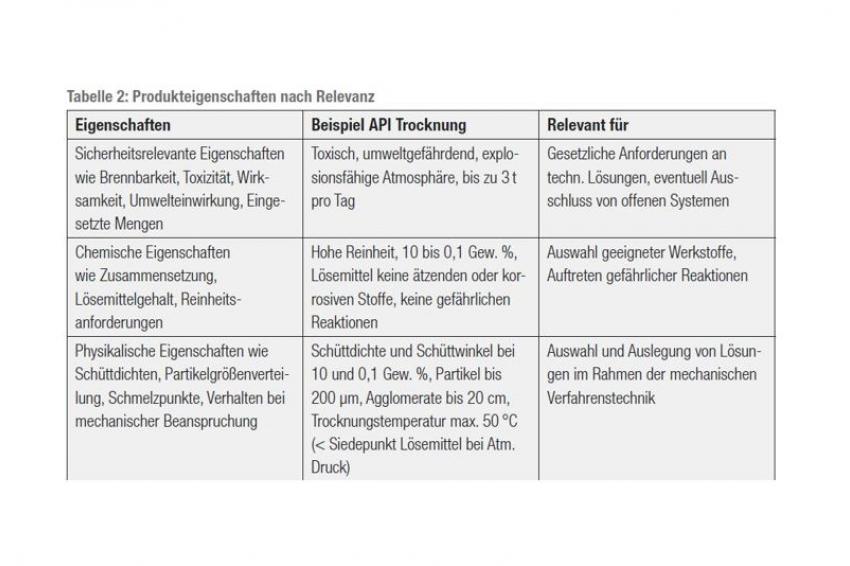

Die Eigenschaften der involvierten Stoffe lassen sich anhand ihrer Relevanz in Gruppen unterteilen. Mit diesen lassen sich die Anforderungen für geeignete Lösungen für die zuvor identifizierte Grundoperation, der thermischen Trennung, bestimmen.

Für die thermische Trennung des Lösemittels von dem API ist in jedem Fall ein thermisches Verfahren erforderlich, nicht aber unbedingt eine Lösung basierend auf mechanischer Verfahrenstechnik. Dies könnte z. B. ein Vakuumtrockenschrank sein, der manuell be- und entladen wird.

In dem gewählten Beispiel handelt es sich um ein gefährliches Produkt, das ein giftiges und brennbares Lösungsmittel sowie ein API mit hoher Wirksamkeit enthält. Um das Risiko für Mensch und Umwelt bei dem täglichen Umgang mit gefährlichen Stoffen zu minimieren, fordern Gesetzgeber in solchen Fällen den Einsatz geschlossene Systeme. Diese Forderung kann z. B. mit der Verarbeitung in einem geschlossenen Behälter erfüllt werden, bei der im regulären Betrieb keine manuellen Eingriffe erforderlich sind. An dieser Stelle haben Lösungen mit einer rotierenden Welle den Vorteil, dass Prozessanschlüsse zum Be- und Entladen des Behälters fest installiert werden können. So müssen im normalen Betrieb keine Verbindungsstellen geöffnet und geschlossen werden. Manuelles Anschließen von Leitungen beim Be- und Entladen des Produktes würde dem Prinzip des geschlossenen Systems widersprechen.

Aus den weiteren chemischen Eigenschaften zu dem Beispiel in Tabelle entstehen keine besonderen Anforderungen. Dies könnte z. B. bei dem Einsatz von Säuren anders sein.

Rotierender Behälter oder rotierende Welle

Für die weitere, detaillierte Auswahl und Auslegung mechanischer Verfahren werden die in der Tabelle zuletzt genannten physikalischen Eigenschaften des Produktes benötigt. Bei den im Beispiel vorhandenen Agglomerate und der gegebenen Restfeuchte würde sich nach der Tabelle ein Verfahren mit einem rotierenden Behälter oder rotierender Welle empfehlen.

Neben der Partikelgröße und Dichte ist auch das Verhalten bei mechanischer Beanspruchung ein wesentlicher Aspekt bei der Auswahl und insbesondere bei der Auslegung geeigneter Lösungen. Die Beschreibung dieses Verhaltens gestaltet sich bei Feststoffen im Gegensatz zu Flüssigkeiten wesentlich schwieriger, da der im chemischen Sinne gleiche Stoff, je nach Partikelgrößenverteilung deutlich andere Fließeigenschaften oder Schüttdichten aufweist. Neben der Partikelgrößenverteilung gibt es weitere Einflussfaktoren, wie den Lösemittelgehalt oder den Grad der Verdichtung einer Schüttung aus vorangegangenen Arbeitsschritten.

Um sicherzustellen, dass das gewünschte Ergebnis erreicht wird, ist es häufig erforderlich, den kompletten Verarbeitungsprozess in aufwändigen Versuchen nachzustellen. Selbst bei erfolgreichen Versuchen besteht – je nach Kenntnisstand – das Risiko, dass bei einer Maßstabsvergrößerung unerwartete Effekte das Ergebnis negativ beeinflussen. An dieser Stelle ist es Ekato Systems gelungen, ein bewehrtes Messverfahren aus dem Bereich der Siloauslegung bei der Maßstabsvergrößerung von Feststoffmischern mit wendelförmigen Rührorganen einzusetzen. Wie dieses Verfahren funktioniert und die zuverlässige Auslegung auch ohne Versuche im Pilotmaßstab möglich macht, wird im Folgenden Beschrieben.

„Fließeigenschaften“ von Schüttgütern

Das Wort „fließen“ wird häufig im Zusammenhang mit Schüttgütern verwendet, im Detail unterscheidet sich das Verhalten von Schüttgütern unter mechanischer Beanspruchung aber wesentlich von dem von Flüssigkeiten. Während Flüssigkeiten auf mechanische Beanspruchung mit der Ausbildung eines kontinuierliches Geschwindigkeitsgefälles reagieren, entstehen in Schüttgütern Bruch- oder Gleitflächen mit sprunghaften Geschwindigkeitsänderungen. Diese Flächen oder Ebenen können sich innerhalb einer Schüttung oder zwischen einer Schüttung und einer Oberfläche ausbilden. Für die Entstehung der Bruchebenen und das anschließende Gleiten entlang der Ebene müssen bestimmte Schubspannungen überschritten werden.

Das Verhalten von Schüttgütern unter mechanischer Belastung kann analog zur eindimensionalen Reibung zwischen zwei Festkörpern durch „Reibungskoeffizienten“ beschrieben werden. Im Vergleich wird zur Beschreibung der Reibung in Schüttgütern aber eine zweite Dimension benötigt, da die Kräfte an einer Fläche angreifen und nicht an einem Punkt. Eine Kraft auf eine Fläche bezogen, wird allgemein als Spannung bezeichnet. Mit dieser Bezeichnung ist noch nicht festgelegt, ob die Kraft senkrecht auf die Fläche als Druck- oder Zugkraft oder parallel zur Fläche als Scherkraft wirkt. Zur Berücksichtigung dieses Umstandes werden die Begriffe „Normalspannung“ und „Schubspannung“ verwendet. Bei der Normalspannung greift die Kraft genau im rechten Winkel zu der Fläche an und bei der Schubspannung wirkt die Kraft genau parallel zur Fläche. Durch gezieltes Anlegen verschiedener Normal- und Schubspannungen an eine Schüttgut-Probe kann eine Art „Reibungskoeffizient“ bestimmt werden. Kommerziell verfügbare Messgeräte arbeiten nach dem dargestellten Messprinzip.

Ringschertester untersucht das Verhalten von Schüttgütern

Ekato Systems bietet die Möglichkeit, mit einem Ringschertester das Verhalten von Schüttgütern in Bezug auf die Verarbeitung in den angebotenen Mischern und Trocknern zu untersuchen. Neben dem Messverfahren gibt es noch weitere Anwendungsmöglichkeiten, die dank der automatisierten Messung und des Standardisierten Ablaufes Ergebnisse in guter Reproduzierbarkeit generieren.

In der praktischen Umsetzung des Messverfahrens wird eine Probe mit verschiedenen Normalspannungen belastet und die jeweils benötigte Schubspannung zum Erzeugen einer Bruchebene und dem anschließenden Gleiten entlang der Ebene gemessen. Mit den erhaltenen Wertepaaren von Normalspannung und Schubspannung lässt sich über Mohr´sche Spannungskreise der innere Reibungswinkel zum stationären Fließen oder zum beginnenden Fließen ermitteln.

Der innere Reibungswinkel wird traditionell in der Bodenmechanik oder Siloauslegung eingesetzt. Als allgemeines Kriterium zur Beschreibung des Verhaltens von Schüttgütern unter mechanischer Belastung wurde dieser in einigen wissenschaftlichen Untersuchungen auch schon zur Bestimmung der Leistungsaufnahme von einfachen Rührorganen erfolgreich eingesetzt. Das Verfahren wurde von Ekato zum Einsatz an komplexen Rührorgangeometrien weiterentwickelt und evaluiert.

Design eines Vakuumkontakttrockners mit rotierender Welle

Stellt ein Feststoffmischer mit rotierender Welle, wie in dem genannten Beispiel geeignete Lösung dar, muss dieser entsprechend den Anforderungen ausgelegt und konstruiert werden. Für die Auslegung muss zunächst ein geeignetes Arbeitsvolumen festgelegt werden. Dies kann seitens des Betreibers aufgrund von räumlichen Beschränkungen am Aufstellungsort oder seitens des Lieferanten nach verschiedenen Methoden erfolgen. An dieser Stelle bietet Ekato Systems als Lieferant den Service, die benötigte Ansatzdauer zu ermitteln und passend zu der benötigten Produktionskapazität geeignete Größen von Maschinen vorzuschlagen. Im Fall einer Vakuumkontakttrocknung bietet Ekato Systems die Möglichkeit, auf Basis einer thermischen Auslegung schlüsselfertige Anlagen inklusive Lösemittelrückgewinnung, Temperierung und Anlagensteuerung zu liefern.

Nachdem das benötigte Nutzvolumen und die physikalischen Produkteigenschaften Schüttdichte und Innerer Reibungswinkel bekannt sind, kann die mechanische Auslegung erfolgen. Grundlage bildet hierbei die für das Rührorgan benötigte Wellenleistung. Diese kann von Ekato Systems anhand der zuvor genannten Produkteigenschaften und einer Rührorgan-spezifisch ermittelten Leistungs-Charakteristik bestimmt werden.

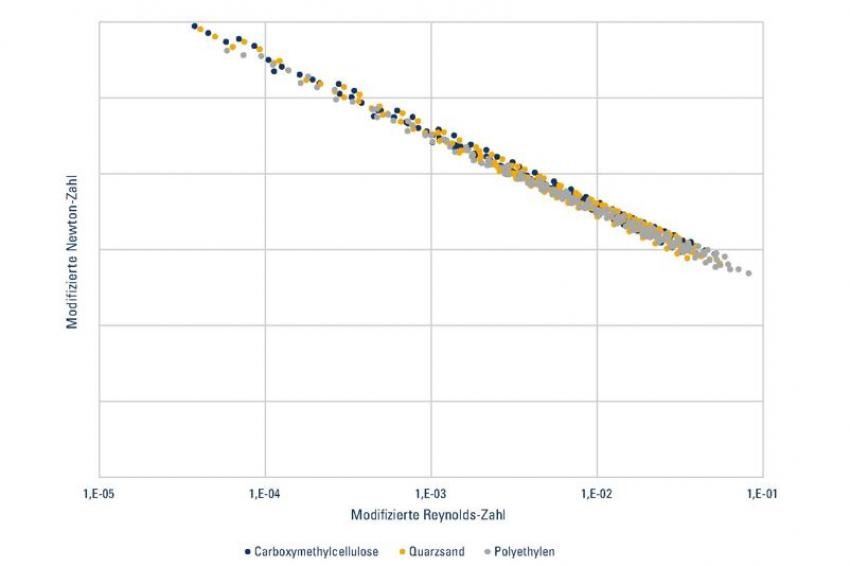

Durch Dimensionsanalyse wurden aus den Kenngrößen Schüttdichte, Reibungswinkel und den Geometriedaten der Rührorgane dimensionslose Kennzahlen ermittelt. Die Messergebnisse zeigen von Leistungsmessungen aus drei Maßstäben mit drei verschiedenen Produkten, dargestellt in Form der dimensionslosen Kennzahlen. Diese lassen sich in guter Näherung durch eine Geradengleichung Modellieren abbilden.

Durch Einsetzen der produktbezogenen Stoffgrößen und der konkreten Geometriedaten des Rührorgans kann daraus gewonnenen Modellgleichung die benötigte Wellenleistung für jede beliebige Baugröße ermittelt werden.

Mit der benötigten Organleistung kann die weitere mechanische Auslegung von Rührorgan und Behälter nach den gleichen Methoden wie bei Rührorganen für flüssige Produkte erfolgen.

Autor

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3