Green Lignovation – From incineration to innovation

Gewinner ChemPlant-Wettbewerb

Im Kraftaufschlussverfahren zur Papierherstellung fallen pro Tonne produziertem Papier mehrere Tonnen Schwarzlauge an, die thermisch verwertet wird. Durch innovative Verfahren kann Schwarzlauge eine nachhaltige Ressource für eine Reihe von Produkten darstellen. Im Rahmen des 6. ChemPlant-Wettbewerbs 2023 der kreativen jungen Verfahrensingenieure (kjVI) der VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (VDI-GVC) präsentierten zwölf Teams aus acht Hochschulen moderne Prozesse zur stofflichen Verwendung von Schwarzlauge.

Konventionelle Zellstoffproduktion

Jährlich werden 390 Mio.t Papier hergestellt. Bei der Produktion von Zellstoff für die Papierherstellung findet weltweit hauptsächlich der Kraft-Aufschluss Verwendung, bei dem Zellulose aus Holz oder anderen Pflanzen mittels Natronlauge (NaOH) und Natriumsulfid (Na2S) isoliert wird. Der Zellulosestrom wird weiter zu Papier verarbeitet, während der übrige Strom, die Schwarzlauge, thermisch verwendet wird. Die genaue Zusammensetzung der wässrigen, stark basischen Schwarzlauge variiert mit den verwendeten Rohstoffen. Grundsätzlich enthalten sind aliphatische Carbonsäuren, Lignin, Polysaccharide und anorganische Verbindungen. Um den Prozess energieautark zu halten und die anorganischen Rohstoffe zurückzugewinnen, werden die organischen Bestandteile üblicherweise verbrannt. Mit der Verbrennung gehen viel wirtschaftliches Potential und nachhaltig nutzbare Ressourcen verloren. Erste kommerzialisierte Prozesse nutzen bereits Teilströme des Lignins z.B. für die Herstellung von Vanillin aus Lignin. Dieser Prozess entspricht dem aktuellen Stand der Technik und wurde im Rahmen des ChemPlant Wettbewerbs 2023 als nicht innovativ angesehen.

Der Green Lignovation Prozess

Der neue Green Lignovation Prozess verwendet das Lignin ganzheitlich und nutzt die natürlichen Eigenschaften von Birkenholzlignin durch Fraktionieren aus. Die daraus hergestellten Carbonfasern sind durch die Fraktionierung in den mechanischen Eigenschaften vergleichbar mit herkömmlichen Fasern, können aber für einen Zehntel des Preises hergestellt werden. Ligninbasierte Fasern sind auch von einem ökologischen Standpunkt den konventionell aus Erdöl produzierten Fasern überlegen, da durch Lignin eine fossile Ressource durch ein nachwachsendes Edukt ersetzt wird.

Beim Green Lignovation Prozess werden neben Lignin auch die in der Schwarzlauge enthaltenen Carbonsäuren, vor allem Milchsäure, gewonnen und aufgereinigt. Diese nachhaltig produzierten Carbonsäuren an sich sind wertvolle Produkte, zusätzlich ermöglicht ihre Abtrennung die Rückgewinnung der anorganischen Rohstoffe auf Sulfatbasis durch eine Variation des Recovery Boilers. Darüber hinaus ist eine ressourcenschonende und fossilfreie Teilelektrifizierung des Prozesses durch die Einführung einer Elektrodialyse möglich. Verglichen mit dem herkömmlichen Prozess werden durch die Prozessmodifikationen sowohl die Herstellung nachhaltiger Produkte ermöglicht als auch die Prozessströme effizient vergrößert, weil der Deadload gesenkt werden kann, d.h. die Chemikalien, die im Prozess durch Rückführungen im Kreis gefahren werden, ohne aktiv am Prozess teilzunehmen, können deutlich reduziert werden.

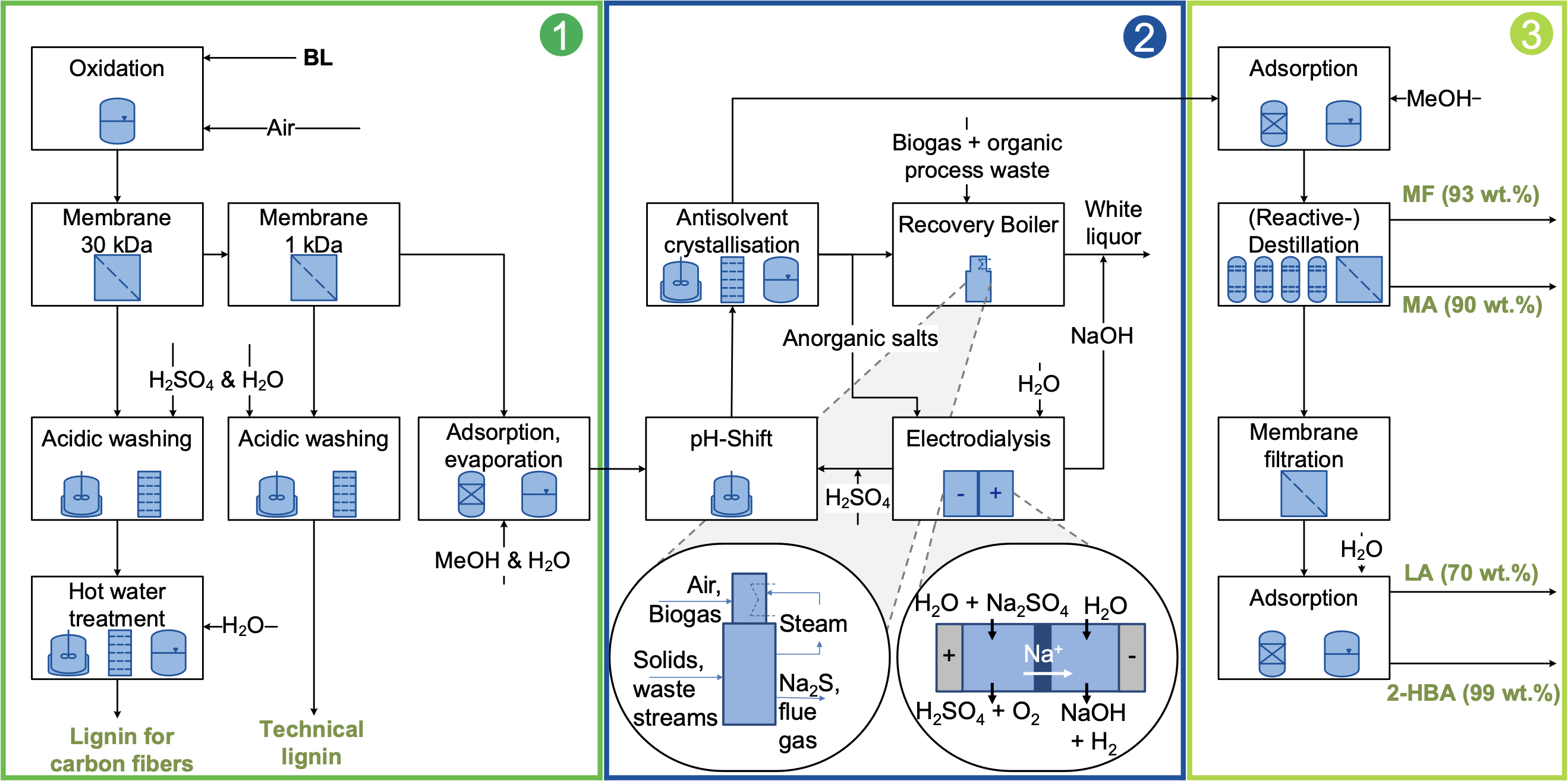

Die Grundzüge des Green Lignovation Prozesses sind in der Abbildung veranschaulicht. Zuerst wird die Schwarzlauge oxidiert und in einem zweistufigen Verfahren über Membranen fraktioniert und gereinigt. Die Ligninfraktion größer als 30 kDa wird zur Herstellung von Carbonfasern genutzt. Aus der kleineren Fraktion wird technisches Lignin als Basis für andere Produkte hergestellt. Die Fraktionierung und darauffolgende mehrschrittige Aufreinigung sind entscheidend für die Ligninqualität und die mechanischen Eigenschaften der daraus hergestellten Produkte, vor allem der Carbonfasern.

Das in der Schwarzlauge verbliebene Lignin, etwa 25 %, wird durch Adsorption aus dem Prozessstrom entfernt und zur thermischen Verwertung dem Recovery Boiler zugeführt. Der Lignin-befreite Strom wird daraufhin über mehrstufiges Verdampfen aufkonzentriert. Die als Natriumsalze vorliegenden Säuren werden zunächst über einen pH-Shift protoniert und durch eine Antisolventkristallisation mit Methanol aus dem Säurestrom gefällt. Ein Teilstrom des als Feststoff vorliegenden Sulfats wird dem Recovery Boiler zugeführt und in einer Schmelze zu Na2S reduziert. Die notwendige Energie und Reduktionsumgebung wird durch die Verbrennung von Biogas und organischen Abfallströmen bereitgestellt. Der Rest der Natriumsulfatkristalle wird in Wasser rückgelöst und durch Elektrodialyse zu NaOH und H2SO4 umgewandelt. Der nach der Fällung vorliegende Flüssigstrom aus Säuren, Methanol und Wasser wird zunächst destillativ bei Unterdruck aufbereitet, um das Methanol zurückzuführen. Anschließend wird ein Carbonsäurengemisch an granulierter Aktivkohle adsorptiv aufkonzentriert. Diese Carbonsäuren werden in mehreren Schritten destilliert und anschließend werden die Ester der flüchtigen Säuren, Methylacetat und Methylformiat, durch eine Reaktivdestillation gewonnen. So werden die Azeotrope der Säuren umgangen und die niedrigen Siedepunkte der Ester ausgenutzt. Die schwersiedenden Säuren werden über Membranfiltration aufgereinigt. Danach werden Milchsäure und 2-Hydroxybuttersäure in einer Adsorption getrennt.

Innovative und nachhaltige Produkte

Der Ligninanteil mit dem höheren Molekulargewicht ist ein Vorläufer für eine nachhaltige Carbonfaserproduktion und kann die fossilen Ressourcen im konventionellen Prozess ersetzen. Kohlenstofffasern stellen ein vielversprechendes Material für verschiedene Anwendungen dar, z.B. in den Bereichen Mobilität, Energie und Medizintechnik. Weiterhin werden verschiedene Carbonsäuren als wichtige Plattformchemikalien umweltschonend hergestellt. Daraus ergibt sich ein hohes innovatives Potential des Green Lignovation Prozesses:

- Hochwertige und nachhaltige Produkte mit hohem wirtschaftlichen Potential

- 60% CO2 Reduktion im Vergleich zur herkömmlichen Herstellung von Carbonfasern und Plattformchemikalien

- Verbessertes Recycling der Aufschlusschemikalien mit verringertem Deadload

- Schnelle Implementierung durch hohes Technology Readiness Level

Vision

Um den bislang stofflich ungenutzten Schwarzlaugenstrom aus der Papierindustrie nachhaltig zu nutzen, schlägt der Green Lignovation Prozess eine Prozessalternative vor, mit der zum Einen der Schwarzlaugenstrom genutzt und zum Anderen auf fossile Ressourcen für die Produktherstellung von Carbonfasern und Plattformchemikalien verzichtet werden kann. Somit lassen sich hochwertige Produkte aus einer weitläufig vorhandenen, aber momentan kaum genutzten Quelle erzeugen, wodurch insgesamt eine nachhaltige Produktion ermöglicht wird.

Danksagung

Das Team der RWTH Aachen danken Song Zhai und Chrysanthi Papadimitriou für ihre tatkräftige Unterstützung. Weiterhin danken wir Alexander Mitsos und Andreas Jupke für ihr Feedback und für die Bereitstellung der nötigen Ressourcen.

Unterstützung:

Die kreativen jungen Verfahrensingenieure (kjVI) danken den unterstützenden Unternehmen und deren Jurymitgliedern: BASF, Bayer, Covestro, Evonik und Merck.

Autoren: Manuel Boßmann, Hanne Goericke, Aishe Grotjohann und Markus Driller

-----------------------------------------------------------------

ChemPlant-Wettbewerb 2024

Die kreativen jungen Verfahrensingenieure (kjVI) der VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (GVC) führen den ChemPlant-Wettbewerb seit 2018 jährlich mit wechselnden Aufgabenstellungen durch. Ziel ist es, Studierende dafür zu begeistern, industrielle Prozesse zu planen und neue Anlagen zu konzipieren. „Thinking out of the Box“ ist das Motto – auch auf den ersten Blick verrückt scheinende Ideen sind ausdrücklich erwünscht.

- Anmeldeschluss: 10.04.2024

- Veröffentlichung der Aufgabe: 12.04.2024

- Konzepteinreichung: 12.05.2024

- Abgabe der Ergebnisse: 12.07.2024

- Vorstellung der Ergebnisse mittels Poster und Science Pitch beim Finale im Rahmen des Thermodynamik Kolloquiums in Stuttgart: 25.-27.09.2024

Kontakt

VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen

VDI-Platz 1

40468 Düsseldorf

Deutschland

+49 211 6214-266