Team der TU Kaiserslautern erzielt den ersten Platz beim ChemCar Wettbewerb 2020

Die salzigen TUKcars kamen und siegten

Beim ChemCar-Wettbewerb müssen die Studierenden-Teams ein Fahrzeug entwickeln, das durch eine (bio-)chemische Reaktion angetrieben und gestoppt wird. Ziel ist es, eine vorgegebene Wegstrecke unter Zuladung eines variablen Gewichts möglichst genau zu fahren. Strecke und Zusatzgewicht werden am Wettbewerbstag ausgelost, in 2020 war eine Ziel-Wegstrecke von 9,5 m und ein Zusatzgewicht von 10 % zu bewältigen. Neben der Genauigkeit im Rennen vergibt die Jury aus hochrangigen Industrievertreten auch Punkte für das Konzept und die Sicherheitsanalyse des Fahrzeugs. Wie auch in den vergangenen Jahren kümmerte sich ein Experten-Team der Firma Inburex Consulting um die Sicherheitstechnik bei der Konzeption der Fahrzeuge und der Vorbereitung des Wettbewerbs. Weil der Wettbewerb Corona-bedingt dezentral ausgetragen wurde, war die Ausarbeitung eines umfassenden Sicherheitskonzepts durch die Studierenden besonders wichtig.

Kopf-an-Kopf-Rennen

Im Rennen lieferten sich die Teams der RWTH Aachen, der Itenas Universität Bandung (Indonesien) und der TU Kaiserslautern ein Kopf-an-Kopf-Rennen. Die ITENAS Universität und die TU Kaiserslautern erreichten die Ziel-Wegstrecke von 9,5 m mit einer Differenz von nur 4 cm. Bei der Gesamtwertung konnte sich das Team aus Kaiserslautern durch ein umweltfreundliches und innovatives Konzept sowie ein durchdachtes Sicherheitskonzept durchsetzen und erzielte den ersten Platz. Dahinter folgten die Teams aus Aachen, Indonesien, Dortmund und Magdeburg.

Das Team der salzigen TUKcars bestand aus fünf Studierenden der Studiengänge Bio- und Chemieingenieurwissenschaften (Tanja Weber, Patrick Schiller), Energie- und Verfahrenstechnik (Justus Arweiler, Simon Eberweiser) und Maschinenbau mit angewandter Informatik (Martin Bubel). Diese interdisziplinäre Team-Zusammensetzung ermöglichte die erfolgreiche Entwicklung des Siegerfahrzeugs, mit dem die TU Kaiserslautern ihren Debüt-Auftritt beim ChemCar-Wettbewerb bravourös absolvierte; passenderweise lautete das Wettkampfmotto: „First Race – First Place”. Aufgrund der digitalen und dezentralen Austragung des Wettbewerbs 2020 wurde das Preisgeld von 3.500 € gerecht auf alle teilnehmenden Teams aufgeteilt. Der ChemCar-Wettbewerb 2020 wurde finanziell unterstützt von BASF, Covestro, Evonik, Inburex, Lonza, Merck und Yncoris.

Gesamtkonzept des Fahrzeugs

Das ChemCar der TU Kaiserslautern besteht aus einer Antriebs- und einer Stoppreaktion, die jeweils getrennt voneinander ablaufen.

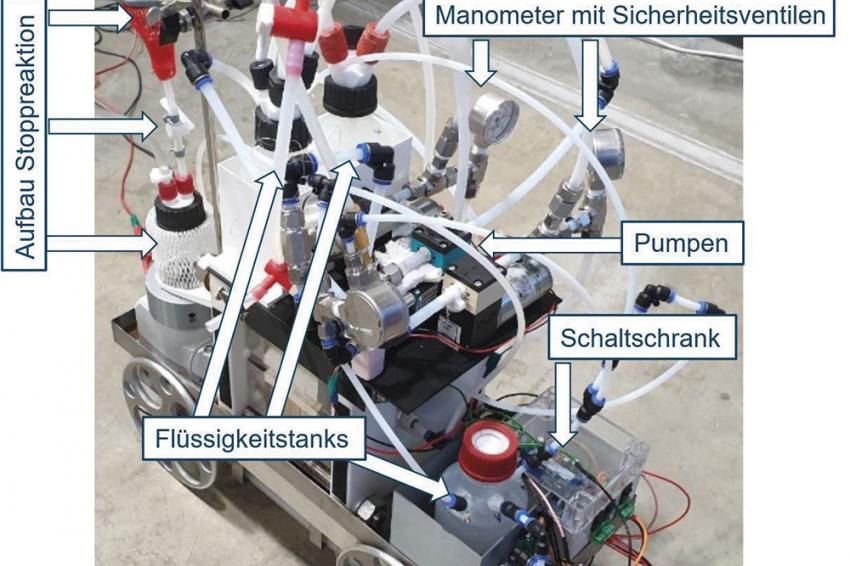

Aufgrund der im Regelwerk vorgegebenen Größenbeschränkungen müssen die Komponenten (Antriebsreaktion, Stoppreaktion und Sicherheitseinrichtungen) auf engem Raum untergebracht und die Zusatzgewichte unterhalb des Fahrzeugs angebracht werden. Wegen des hohen Gewichts der verwendeten Antriebsreaktion ist das Fahrgestell aus Vierkantrohren aus Aluminium und Stahl gefertigt. Die Kabelführung durch die Vierkantrohre erwies sich als sicher und praktisch.

Antriebsreaktion

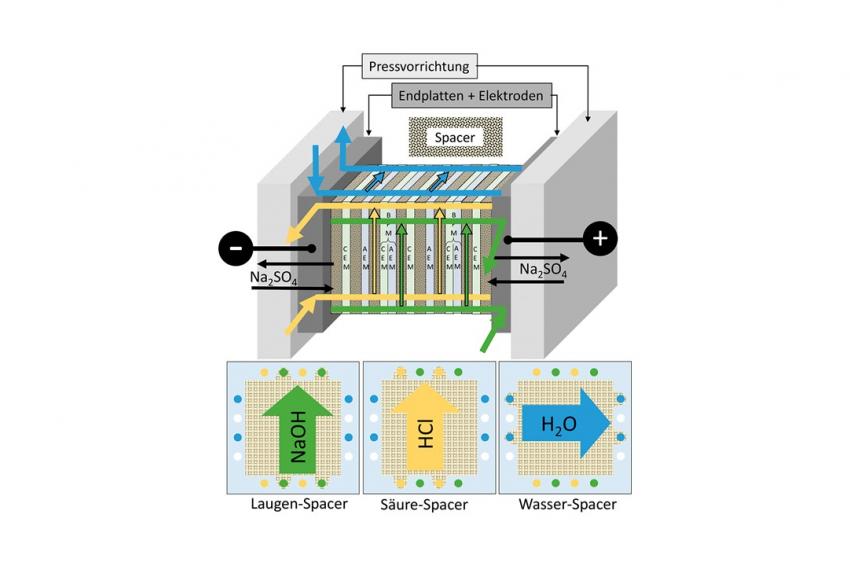

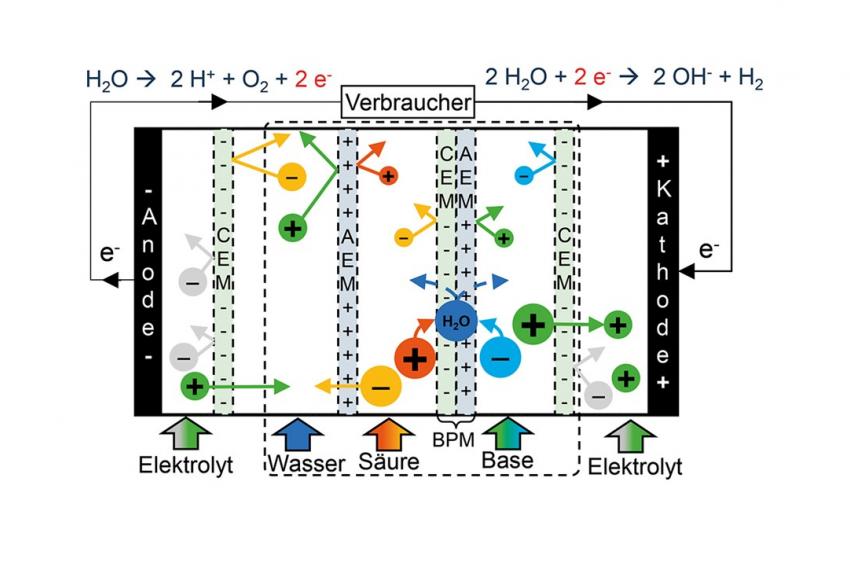

Als Antriebsreaktion kommt eine Säure-Base-Flussbatterie zum Einsatz, die elektrischen Strom für einen Elektromotor liefert. Die Betriebsstoffe der Batterie sind 1 N Salzsäure, 1 N Natronlauge, Wasser und eine 0,25 N Natriumsulfat-Lösung. Vier mit einer Hilfsbatterie betriebene Pumpen lassen die Flüssigkeiten zwischen ihren Tank-Behältern und der Batterie zirkulieren. Die Säure-Base-Flussbatterie besteht aus 50 in Reihe geschalteten Zellen und Acrylplatten mit eingelassenen Elektroden an den beiden Enden. Eine einzelne Batteriezelle setzt sich aus einer Anionenaustauscher-, Kationenaustauscher- und Bipolarmembran zusammen. Abstandshalter (Spacer) zwischen den Membranen leiten den Fluidfluss der Betriebsstoffe durch die Batterie und bilden sogenannte Kammern zwischen den Membranen.

Die gezielte Verschaltung der Ionenaustauschermembranen und die Fluidführung der Betriebsstoffe in die jeweiligen Kammern zwischen den Membranen führt zu Konzentrationsgradienten zwischen benachbarten Kammern (Base → Wasser ← Säure) und somit zu Diffusionsströmen (Ionenströmen). Insgesamt erfolgt so eine Trennung von Kationen und Anionen. Der entstehende Anionenüberschuss an der Anode führt zu einer Elektronenabgabe. Diese Elektronen werden an der Kathode schließlich wieder eingebracht, wodurch der dortige Kationenüberschuss abgebaut wird und somit ein elektrischer Strom fließt. Während des Entladeprozesses verdünnen sich Säure und Base und aus dem anfänglich reinen Wasser entsteht Salzwasser (NaCl). Der Prozess lässt sich durch das Anlegen einer äußeren Spannung wieder umkehren, wobei die Konzentrationen von Säure und Base steigen und sich der Salzgehalt im Wasser verringert. Die Batterie kann also auch geladen werden.

Aufgrund ihrer niedrigen Energiedichte wird die Säure-Base-Flussbatterie voraussichtlich keinen Einsatz als Antriebsquelle für Fahrzeuge finden, dennoch hat die Technologie ein großes Potenzial und bringt einige Vorteile mit sich, die in der angestrebten Energiewende zum Einsatz kommen können. Durch die Vorlage der Betriebsstoffe in getrennten Behältern besitzt die Batterie keine relevante Selbstentladung. Als Hauptarbeitsstoff kommt Salzwasser in einer dem Meerwasser vergleichbaren Konzentration zum Einsatz – also das mengenreichste Element unseres Planeten. Eine mögliche Verwendung wäre daher z.B. der Einsatz als Energiespeicher in Offshore-Windkraftanlagen.

Stoppreaktion

Die verwendete Stoppreaktion beruht auf dem Landolt’schen Reaktionsmechanismus. Dabei reagiert eine Natriumsulfit-Stärke-Lösung mit einer Kaliumiodat-Lösung, wobei Polyiodid entsteht. Dieses bildet mit Stärke einen Komplex aus, welcher zu einer schlagartigen Blaufärbung der ursprünglich klaren Lösung führt (< 1 s). Der Zeitpunkt des Farbumschlags lässt sich über die vorgelegten Konzentrationen mit Hilfe eines empirisch entwickelten Modells präzise einstellen. Die beiden Edukt-Lösungen werden in getrennten Behältern vorgelegt und durch eine Ventildrehung zusammengeführt. Die Ventildrehung schließt gleichzeitig den Stromkreis zwischen Batteriezellen und Antriebsmotor, sowie den Stromkreis zwischen Hilfsbatterie und Pumpen. Der Farbumschlag wird anschließend über eine Photodiode detektiert, was zum Öffnen der elektrischen Stromkreise und anschließendem Ausrollen des Fahrzeugs führt.

Sicherheit

Die Sicherheit des Fahrzeugs steht bei Fahrzeugentwicklung und Durchführung des ChemCar-Wettbewerbs im Vordergrund. Im gesamten System liegt kein relevanter Druck vor, da die verwendeten Pumpen lediglich den Druckverlust in den Leitungen überwinden müssen. Zusätzlich sind alle Vorlagebehälter mit Druckausgleichsmembranen verschlossen, um Druckschwankung auszugleichen und ein gleichzeitiges Auslaufen von Medium im Falle eines Unfalls (Umkippen) zu verhindern. Darüber hinaus sind Manometer und Überdruckventile in allen Leitungen verbaut, die bereits ab einem Überdruck von 1 bar öffnen, wodurch die Pumpen nur noch über einen Bypass laufen, ohne die Säure-Base-Flussbatterie zu belasten. Die Leitungen und Pumpen sind durch ausgewählte Materialien an die Medien angepasst (u.a. Teflon und Polypropylen). Selbst im Falle eines Worst-Case-Szenarios, d.h. dem Auslaufen von Flüssigkeiten, würden sich die Versuchsmedien gegenseitig neutralisieren (HCl + NaOH → H2O), und eine dadurch entstehende Temperaturerhöhung würde aufgrund der gering konzentrierten Lösungen unter 8 °C liegen. Zusätzlich sind alle flüssigkeitsführenden Elemente über einer Auffangwanne platziert. Letztlich verhindert ein zusätzlicher Spritzschutz, der das gesamte Fahrzeug umkleidet, jegliches Entweichen von Flüssigkeit im Falle von Störungen. Eine verbaute Vakuumpumpe sorgt für einen Luftaustausch, um eine Ansammlung des an den Elektroden entstehenden Gases im Elektrolytbehälter zu vermeiden. Für das Umfeld liegen also nahezu keine mechanischen, thermischen oder chemischen Gefahren vor. Zwei Not-Aus-Schalter sind je am vorderen und hinteren Fahrzeugende gut erreichbar angebracht.

Fazit

Sicherheit und Innovation haben nicht nur bei der Punktevergabe, sondern auch in der Realität ihr Gewicht. Das ChemCar der TU Kaiserslautern war mit einem Gesamtgewicht von 29,3 kg das mit Abstand schwerste ChemCar in diesem Jahr und vieler vorangegangener Wettbewerbe, denn das Gewichtslimit liegt bei 30 kg. Das Zusatzgewicht von 10 % war in etwa so schwer wie manch anderes Fahrzeug. Während des Wettbewerbs wurde das ChemCar aus diesem Grund schnell “ChemTruck” getauft. Das hohe Gewicht machte eine Untersetzung von 1:800 zwischen dem Elektromotor und der Antriebsachse erforderlich, um das schwere Fahrzeug in Fahrt zu setzen, diese war beim Stoppen des Fahrzeugs jedoch von Vorteil. Die Antriebsreaktion des ChemCars, die Säure-Base- Flussbatterie, liefert etwa 15 V bei 0,3 A und damit eine Leistung von 4,5 W.

Die Autoren

Justus Arweiler, Christian Breitkreuz, Martin Bubel, Simon Eberweiser, Tanja Weber und Patrick Schiller, TU Kaiserslautern

Die Autoren danken allen Unterstützern, ohne deren Hilfe die Teilnahme am Wettbewerb nicht möglich gewesen wäre:

- Fumatech BWT hat die Membranen bereitgestellt;

- Deukum hat die Spacer bereitgestellt;

- KNF Neuberger hat die Pumpen zur Verfügung gestellt;

- ICVT Stuttgart und Ertel Ionstream UG haben bei technischen Fragen zur Technologie der Säure-Base-Flussbatterie unterstützt;

- der Lehrstuhl für Mechanische Verfahrenstechnik der TU Kaiserslautern hat 3D-Druck-Kapazitäten bereitgestellt;

- der Lehrstuhl für Thermodynamik hat die Teilnahme am Wettbewerb betreut, kofinanziert und mit Zugang zu Labor und Personal unterstützt.

ChemCar 2021

Die VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (GVC) führt seit 2006 den ChemCar-Wettbewerb durch, bei dem Modellfahrzeuge ins Rennen gehen, die von (bio)-chemischen Reaktionen angetrieben werden. Die Studierenden-Teams können mit ihrer innovativen Idee, aber auch mit einem überzeugenden Sicherheitskonzept und einer guten Präsentation beim Posterwettbewerb punkten. Beim digitalen Wettbewerb können sich alle teilnehmenden Teams über Preisgelder in gleicher Höhe freuen, die von hochrangigen Unternehmen der chemischen Industrie zur Verfügung gestellt werden.

- Anmeldeschluss: 01.04.2021

- Konzepteinreichung: 12.04.2021

- Nominierung der Teams: 30.04.2021

- Abgabe der Sicherheitskonzepte: 14.06.2021

- Sicherheitsgespräche: 13.–17.09.2021

- Finale im Rahmen des Europäischen Kongresses ECCE, 19.–23.09.2021

chemPLANT 2021

Die VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (VDI-GVC) führt den chemPLANT-Wettbewerb jährlich mit wechselnden Aufgabenstellungen durch. Ziel ist es, Studierende dafür zu begeistern, industrielle Prozesse zu planen und neue Anlagen zu konzipieren. Thinking out of the Box ist das Motto – auch auf den ersten Blick verrückt scheinende Ideen sind ausdrücklich erwünscht.

- Anmeldeschluss: 10.04.2021

- Veröffentlichung der Aufgabe: 12.04.2021

- Konzepteinreichung: 12.05.2021

- Abgabe der Ergebnisse: 12.07.2021

- Vorstellung der Ergebnisse mittels Poster und

- Science Pitch beim Finale im Rahmen des Thermodynamik-Kolloquiums, 27.–29.09.2021

Downloads

Kontakt

Verein Deutscher Ingenieure e.V. (VDI)

VDI-Platz 1

40468 Düsseldorf

Deutschland

+49 211 6214-0

+49 211/6214-575