HAZOP 2.0 ist ein bewährtes Sicherheitsverfahren zur Vorbeugung von Chemieunfällen

29.01.2014 -

Seit rund 40 Jahren verwenden Experten in Chemieunternehmen die so genannte HAZOP-Analyse, um die Sicherheit von Produktionsprozessen zu verbessern. Doch die klassische Methode wird den komplexen Anforderungen moderner Chemieanlagen vielfach nicht mehr gerecht und es werden Ansätze zur Optimierung diskutiert. Die Analyse wurde bereits in den 1970er Jahren von den Ingenieuren eines britischen Chemieunternehmens entwickelt und erstmals 1977 nach dem Unfall von Seveso vorgestellt. Namen gebend für die Methode war die damalige Veröffentlichung mit dem Titel „A Guide to Hazard and Operability Studies", zu Deutsch: Ein Leitfaden zur Analyse von Gefahren und zur Funktionsfähigkeit.

Kern der Methode ist es, sich intensiv auf allen Ebenen mit den sicherheitsrelevanten Konsequenzen auseinanderzusetzen, die sich bei Planung, Betrieb und Instandhaltung einer Chemieanlage ergeben können. Dazu kommen interne und externe Experten zusammen (z. B. Verfahrensingenieure, Sicherheitsingenieure, Techniker, usw.). Auf Basis der gesetzlichen Grundlage diskutieren sie die verschiedenen Sicherheitsaspekte. Zur Orientierung dient eine Liste mit Leitworten, die mögliche Abweichungen der normalen Betriebsparameter wie Druck, Temperatur, usw. in den Fokus der Teilnehmer rückt.

Störungen prognostizieren und Risiken minimieren

Besonders wichtig ist die Moderation durch einen unabhängigen, versierten Experten und die übersichtliche Dokumentation. Denn bei der Diskussionsrunde gilt es, verschiedenste Szenarien durchzuspielen, alle Störungen zu prognostizieren und die Ursachen zu finden. Auch müssen die Auswirkungen realistisch abgeschätzt und Gegenmaßnahmen zur Vermeidung entwickelt werden.

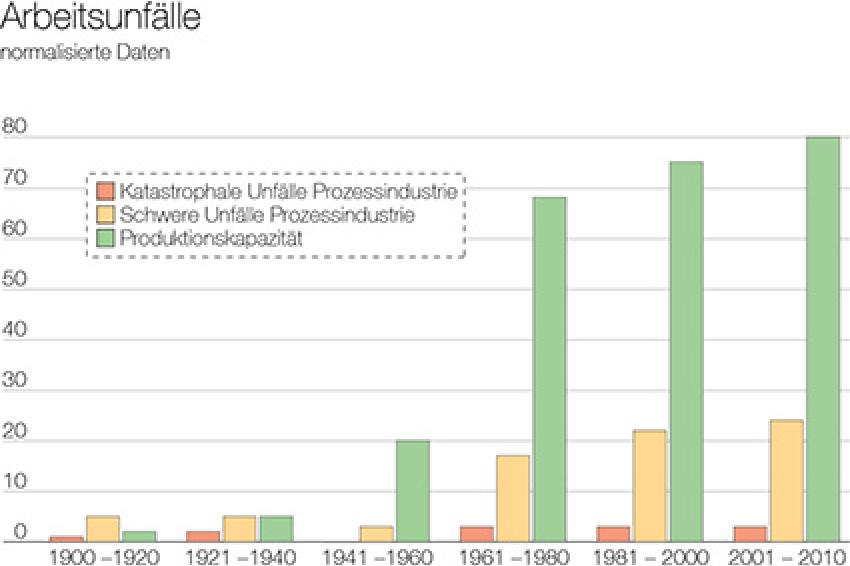

Bislang liegt der Fokus auf der qualitativen Beschreibung von Gefahren und Risiken (siehe Infokasten 1). Dabei spielen die Erfahrung und das technische Wissen der Experten die zentrale Rolle. Die konsequente Anwendung des Verfahrens hat die Anlagensicherheit in den vergangenen Jahrzehnten kontinuierlich verbessert, denn die Risiken beim Betrieb können effektiv identifiziert und minimiert werden. Verschiedene, öffentlich zugängliche Datenquellen zeigen, dass weltweit die Anzahl schwerster, katastrophaler Chemieunfalle während der vergangenen Jahrzehnte konstant auf niedrigstem Niveau liegt (Abb. 1). Hier haben die HAZOP-Analyse und die Weiterentwicklung der Sicherheitstechnik viele Katastrophen verhindert.

Weltweit steigt die Zahl der Chemieunfälle kontinuierlich

Doch im selben Zeitraum mehrten sich weltweit Chemieunfälle, die als schwer einzustufen sind (Abb. 1). Der Schluss liegt nahe, dass die „klassische" Analyse den Anforderungen der modernen Chemie- und Prozessindustrie anzupassen ist. Das erscheint vor dem Hintergrund plausibel, dass die Experten bei der Untersuchung Risiken vor allem qualitativ bewerten und dabei auf langjährige Erfahrung, anerkannte Normen und Standards sowie geltendes Recht zurückgreifen.

Neue Gefährdungen bergen die vielen technischen, teils rasanten Entwicklungen in der chemischen Industrie: neue Werkstoffe und Betriebsstoffe und integrierte oder stärker automatisierte Herstellungsverfahren. Hieraus folgt, dass es wenig Erfahrungswerte gibt und der neue Stand der Technik erst allmählich Eingang in Normen und Gesetze findet. Der Trend zur Prozessabsicherung mittels der Prozessleittechnik ist hierfür ein Beispiel.

Probabilistische und quantitative Methoden integrieren

Wie kann die Untersuchung verbessert werden? Neue Werkzeuge müssen in der Lage sein, veränderte Risiken zu antizipieren. Dafür stehen die probabilistischen und quantitativen Methoden aus dem Risikomanagement zur Verfügung. Sie beschreiben sicherheitskritische Auswirkungen auf Basis von definierten Parametern und ermitteln die Eintrittswahrscheinlichkeit durch einen Vergleich mit Erfahrungswerten sowie das Schadensausmaß (siehe Tabelle).

Dazu wird ein mathematisches Modell der zu untersuchenden (Teil-)Anlage erstellt. Über dieses Modell werden die Ausfallwahrscheinlichkeiten der Einzelkomponenten verknüpft und für die gesamte Anlage berechnet. Aus wahrscheinlicher Eintrittshäufigkeit und Schadensausmaß ergibt sich dann die Höhe des Risikos, dass durch geeignete Gegenmaßnahmen auf ein tolerierbares Niveau gesenkt werden muss. Die Praxiserfahrung der Moderatoren von TÜV SÜD Chemie Service zeigt: Die zusätzlichen Methoden ergänzen die Untersuchung sinnvoll. In den meisten Fällen genügt es, die Ausfallwahrscheinlichkeit auf Basis von statistischen Werten zu treffen: ohne besondere Maßnahmen liegen menschliche Fehler im Allgemeinen in der Größenordnung von 10-1 bis 10-2 pro Jahr. Mechanische Komponenten haben eine Fehlerrate von etwa 10-3 pro Jahr, elektrische und elektronische Komponenten liegen zwischen 10-3 bis 10-4 Ausfällen pro Jahr. Über einen Vergleich zwischen der Risikokennzahl (d. h. eine Verknüpfung von Schadensausmaß und Eintrittswahrscheinlichkeit) mit der unternehmensspezifischen Risikomatrix, kann so das Risiko wirtschaftlich und genau quantifiziert werden.

Fazit

Mathematische Methoden aus dem Risikomanagement können die klassische Methode sinnvoll ergänzen, um den komplexen Anlagenstrukturen gerecht zu werden. Wahrscheinlichkeitsaussagen und deterministische Ansätze, mit denen Risiken quantifiziert werden, sind geeignet, für die qualitativen Analysen des Teams wichtige Daten für die Entscheidungsfindung zu liefern. Über eine verringerte Risikokennzahl belegen sie zudem, dass die Auswahl der Gegenmaßnahmen zielführend ist.