Integration einer Sauberfertigung in bestehende Prozesse mittels Einhausung

sorgt für Störungsfreiheit und Partikelfreiheit

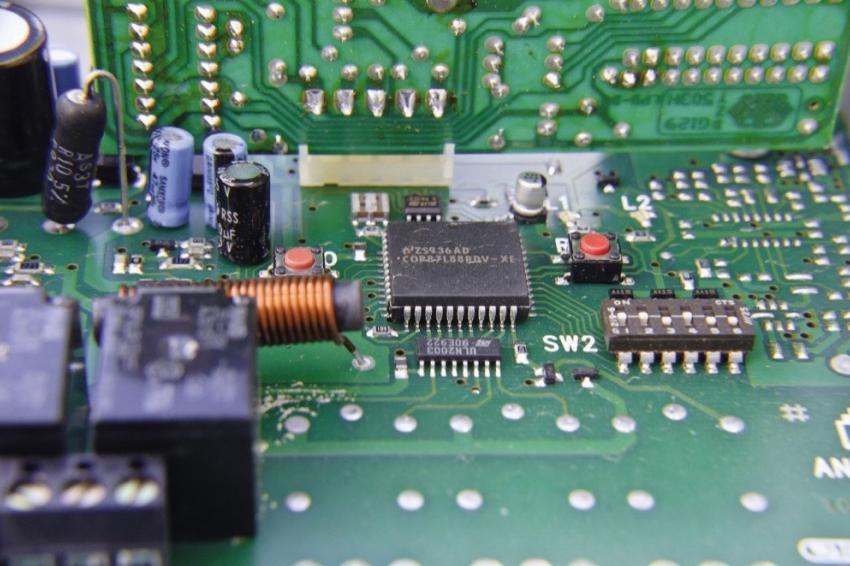

Schmutzpartikel stellen gerade bei elektronischen Baugruppen ein erhöhtes Risiko dar: Der Zentralverband Elektrotechnik- und Elektronikindustrie (ZVEI) benennt in seinem Leitfaden „Technische Sauberkeit in der Elektrotechnik“ neun mögliche Störungen wie Kurzschlüsse oder elektrische Isolationen, die zur Funktionsunfähigkeit führen können. Die Ursachen sind leicht zu übersehende Alltagserscheinungen, die sich bspw. auf elektrischen Kontakten absetzen – Haare, Hautschuppen, Pollen. Um dies zu vermeiden, werden immer höhere Sauberkeitsanforderungen an die Hersteller, aber auch an Zulieferer wie den Spritzgussexperten Hans Geiger Spritzgießtechnik gestellt. Dessen Produkte werden unter anderem in Leiterplatten verarbeitet, die höchsten Qualitätsansprüchen genügen müssen.

Hierauf reagiert das Unternehmen jetzt mit einer selbstentwickelten, eingehausten Fertigungsstraße, die effizient und auf wenig Fläche alle Kriterien eines Reinraums erfüllt. Dadurch ist eine Sauberfertigung nach individuellen Vorgaben möglich, ohne dass für Kunden ein erhöhter Kosten- bzw. Zeitaufwand aufgrund einer zusätzlichen Teilereinigung anfällt.

„Partikelfreiheit ist in vielen Branchen schon lange üblich. Auch in der Elektrotechnik ist dies kein neues Kriterium, allerdings haben sich die Anforderungen an Komponenten, die mit Leiterplatten verbaut werden, in den letzten Jahren zusehends verschärft“, erklärt Eva Söhnlein, Geschäftsleitung der Hans Geiger Spritzgießtechnik. „Da nun immer mehr Leiterplatten-Steckverbinder eingesetzt werden, greift die Forderung nach Partikelfreiheit jetzt auch für unsere Bauteile. Denn nur durch die Verarbeitung nahezu partikelfreier Komponenten kann ein qualitativ hochwertiges Endprodukt erzeugt werden.“ Die Hauptursache für Verunreinigungen im Spritzgussprozess ist die Umgebungsluft. Je nach Umfeld finden sich hier unterschiedliche Teilchen und Fasern, wie bspw. Staub, Haare, Pollen oder Hautschuppen. Eine weitere mögliche Quelle für Fremdkörper stellt das Werkzeug selbst dar, da sich etwa durch Abrieb metallische Späne bilden können. Legen sich diese Partikel auf den Bauteilen ab, kann dies zu erheblichen Funktionsstörungen wie einer veränderten Reibung und einer Verkürzung der Luft- und Kriechstrecken führen. Um diesem Umstand vorzubeugen und Spritzguss-Teile in Reinraumqualität herzustellen, hat die Firma Hans Geiger Spritzgießtechnik ihre Produktion seit Oktober 2017 um eine Sauberfertigungsstraße erweitert.

Sauberfertigung ohne erhöhten Zeitaufwand

Die Idee dazu entstand bereits 2016: „Zu Beginn hat unser Vertriebsteam zusammen mit der Abteilung process engineering die Zunahme der Einsatzgebiete von technisch sauberen Bauteilen innerhalb der letzten Jahre analysiert. Im Zuge dessen konnten viele künftige Anwendungsfelder für diese Art der Fertigung identifiziert werden. Deshalb war es der nächste logische Schritt, in diese Technologie zu investieren“, bemerkt Söhnlein. Grundsätzlich kamen mehrere Möglichkeiten zur Herstellung technisch sauberer Produkte in Frage: Häufig werden bspw. ganze Gebäudeteile zu einem Sauber- bzw. Reinraum umgebaut. Auch eine an die Produktion angeschlossene industrielle Teilereinigung gehört zu den bevorzugten Varianten. Im Gegensatz dazu entschied sich Geiger jedoch für die Einhausung einer Fertigungsstraße in Plexiglas: „Die üblichen Ansätze haben wir abgelehnt, da die Einrichtung eines ganzen Gebäudes sehr aufwändig gewesen wäre und das Waschen einen zusätzlichen Prozessschritt darstellt, der unsere Kunden letztendlich Zeit gekostet hätte“, führt Söhnlein aus.

Durch zwei Laminarflowboxen, die auf der rundum geschlossenen Einhausung angebracht sind, wird mithilfe eines konstanten Überdrucks und gleichmäßigen Luftstroms verhindert, dass sich Partikel im Sauberbereich absetzen. „Da die Anlage in sich geschlossen ist und über eigene Filtereinheiten verfügt, sind während der laufenden Fertigung keine besonderen Vorgaben einzuhalten“, erläutert Söhnlein. Lediglich bei Produktionsstart und Werkzeugwechsel ist eine umfassende Reinigung der Anlage notwendig. Um zusätzlich zu vermeiden, dass während der Prozesse selbst störende Partikel – bspw. durch Abrieb – entstehen, sind alle Gleit- und Bewegungselemente der Werkzeuge speziell beschichtet und laufen gänzlich schmiermittelfrei.

Umsetzung individueller Kundenanforderungen möglich

Die Anlage umfasst eine komplette, kompakte Fertigungsstraße: eine Spritzgussmaschine, einen Entnahmeroboter und eine Verpackungsstation. Auf diese Weise können innerhalb der Einhausung die Spritzgussteile hergestellt, durch den Roboter ohne Gefahr einer Kontamination entnommen und auf der Kühlstrecke abgelegt werden. Anschließend werden die fertigen Produkte automatisch abgezählt und verpackt, wodurch sichergestellt wird, dass sie sauber beim Kunden eintreffen. „Der Fertigungsprozess auf der vorhandenen Anlage ist beherrscht, reproduzierbar und auditsicher“, zeigt sich die Geschäftsleitung zufrieden.

Insgesamt lässt sich eine Sauberkeit erreichen, die etwa der Reinraumklasse 7 entspricht. Geiger hat sich jedoch gegen eine genormte Standardeinstufung entschieden, da viele Großkunden eigene Anforderungen an die technische Sauberkeit stellen. „Die individuellen Kriterien unserer Kunden prüfen wir bei jeder Anfrage sorgfältig und bewerten sie entsprechend der Umsetzbarkeit in unserem Hause“, beschreibt Söhnlein das Vorgehen. Kommt es zum Vertragsabschluss und zur Produktion, wird jede Fertigungscharge im Anschluss daran durch ein externes Prüflabor auf die Einhaltung der geforderten Werte getestet, bevor die Teile an den Kunden ausgeliefert werden.

Seit der Inbetriebnahme im letzten Jahr hat sich die Anlage bereits vielfach bewährt: „Wir freuen uns, nach dem etwa 18 Monate andauernden Entwicklungsprozess nun ein Ergebnis vorweisen zu können, auf das wir stolz sind“, so Söhnlein abschließend.

Kontakt

HG Hans Geiger Spritzgießtechnik GmbH

Virnsberger Straße 30

90431 Nürnberg

+49 911 96 12 97 0