Kleinstklimageräte – Reinstluftversorgung für die Prozesstechnik

26.04.2014 -

In der Prozessklimatisierung werden zunehmend auch sehr kleine Luftströme mit hoher Regelgenauigkeit für die Temperatur und Feuchte benötigt. Klassische Klimageräte warten dagegen mit Luftvolumenströmen von einigen hundert bis tausend Kubikmetern pro Stunde auf, weshalb in der Vergangenheit ein Teil der aufwendig erzeugten Prozessluft verworfen werden musste. Dies ist in der heutigen Zeit weder technisch, noch ökonomisch vertretbar. pure engineering schließt diese Marktlücke und bietet Präzisionsklimageräte im Bereich von 1 - 10 m³/h an.

In Kraftfahrtzeugen müssen Kohlenwasserstoffemissionen, die durch Verdunstung von Kraftstoff im Tank entstehen, minimiert werden. Hierfür werden in Tankentlüftungsanlagen Adsorberfilter installiert. Diese verhindern das Austreten von Kohlenwasserstoffdämpfen aus dem Kraftstofftank. Die Filter werden vor Erreichen der Kapazitätsgrenze regelmäßig regeneriert. Hierzu wird das Tankentlüftungsventil geöffnet und der Filter regeneriert. Dabei wird der schadstoffbeladene Luftstrom dem Saugrohr und damit der Verbrennung zugeführt.

Zur Entwicklung und Erprobung dieser Adsorberfilter werden verschiedene Prüfzyklen mit geringen und sehr präzise geregelten Luftvolumenströmen gefordert. Verschiedene nationale und internationale Richtlinien (CARB, UN-ECE 101) definieren hierfür Prüf- und Abnahmekriterien mit dem Ziel eines Zero-Emission-Fahrzeugs. Kleinstklimageräte sollen einerseits diese hohen Leistungsanforderungen gerecht werden, andererseits eine einfache Integration im Labor ermöglichen, die von einer aufwändigen Gebäudeluftversorgung unabhängig ist.

Klimatechnische Herausforderung

Was für den Anwender ökonomisch und technisch sinnvoll erscheint, nämlich Prozessluft bedarfsgerecht aufzubereiten, stellt die Klimatechnik bei kleinen Luftvolumenströmen vor Herausforderungen. Auch deshalb sind Klimageräte mit Volumenströmen unterhalb von 100 m³/ h auf dem Markt kaum erhältlich. Je geringer der Luftstrom ausfällt, umso kleiner ist die benötigte Leistung des Wärmeübertragers, und je genauer müssen Temperatur- und Feuchteregelung des Systems arbeiten. Gegenüber klassischen Klimageräten erfordert dies eine präzisere Systemauslegung, sowie eine dedizierte Auswahl der Aktoren und Sensoren. Bei der Auslegung der Wärmeüberträger lässt sich die Leistung nach folgender Gleichung berechnen.

Demnach ergibt sich beispielsweise für einen Luftvolumenstrom von 5 m³/ h eine sensible Nennleistung von nur 6,2 W, setzt man eine Temperaturdifferenz von 15 Kelvin über den Wärmeüberträger an. Konventionelle Regelkreise mit Luft-/Wasser-Wärmeüberträger und wasserseitigem Regelventil zur Leistungsregelung, eignen sich hier kaum. Erst recht nicht, bezieht man die Regelgenauigkeit der Temperatur am Sollwert in die Auslegung mit ein. Fordert die Anwendung beispielsweise eine Regelgenauigkeit am Sollwert von ± 0,1 K, so errechnet sich aus Gleichung 1 eine zu regelnde Leistung von kleiner 167 mW. Damit diese Leistung im realen Betrieb auch regelbar ist, muss sie mit der Nennleistung des Wärmeüberträgers korrelieren. Verfügt der Regler über keinen ausreichenden Hub, so ist kein kontrollierter Wärmetransport zwischen Wärmeüberträger und Medium möglich, eine schlechte Regelcharakteristik bzw. Regelgenauigkeit sind die Folge.

Ähnlich verhält es sich bei Regelung der Prozessluftfeuchte. Das Mollier h,x-Diagramm zeigt beispielhaft eine Zustandsänderung in einem Befeuchtungsprozess. Angefahren wird ein Sollwert von 20°C und 55 % relativer Feuchte (8 g / kg Absolutfeuchte). Die erforderliche Befeuchtungsleistung lässt sich anhand der folgenden Gleichung berechnen.

Die Befeuchterleistung ergibt sich zu 27 g Wasser pro Stunde, legt man einen Volumenstrom von 5 m³ / h zu Grunde. Diese geringe Wassermenge muss im Befeuchter kontrolliert verdampft und der Prozessluft zugeführt werden. Hierfür ist die Befeuchterregelung verantwortlich. Sie wird dabei von der spezifizierten Feuchtestabilität der Zuluft bestimmt. Aus einer Regelgenauigkeit von ± 1 % r. F. resultieren gewissen Feuchtegrenzen von ±0,15 g / kg.

Für die Genauigkeit der Verdampferregelung berechnet sich hieraus:

Genauigkeiten von wenigen Milligramm Wasser pro Minute sind aber mit konventionellen Befeuchtersysteme nicht zu realisieren. Zudem warten klassische Befeuchtersysteme mit Nennleistungen ab rund 2 kg / h auf, weshalb sie sich für Kleinstklimaanwendungen nicht eignen.

Zusammenfassend verdeutlichen die Berechnungsbeispiele die Unterschiede zwischen Kleinstklimageräten und klassischen Klimageräten. Die Nennleistung der Wärmeüberträger- und Befeuchtersysteme liegen um mindestens Faktor 1000 auseinander.

Dies bedingt bei Kleinstklimaanwendungen einen anderen Sys temaufbau, spezielle Komponenten, sowie eine hohe Leistungsfähigkeit der Temperatur- und Feuchteregelung. Selbstverständlich müssen Prozesssicherheit garantiert und alle relevanten Prozessdaten verfügbar sein.

Technische Lösung

Kernstück der anschlussfertigen Kompaktklimaeinheit bilden das Befeuchtungssystem und die Temperaturregeleinheit. Beide Systeme sind speziell für den Betrieb mit geringen Luftmengen konzipiert und optimiert. Wegen des geringen Luftstroms wurde auf den Einsatz eines Ventilators zur Förderung der Prozessluft verzichtet. Stattdessen arbeitet das System mit bauseitiger Druckluft. Dies hat den Vorteil, dass sich das System prinzipiell auch für die Konditionierung von Gasen eignet. Standardmäßig ist das System jedoch mit drucklosem Ausgang konzipiert, wie es für luftklimatechnische Anwendungen üblich ist.

Die eingangsseitige Druckluft wird zunächst in einer Wartungseinheit aufbereitet und etwaiges Kondensat in das Drainagesystem abgeleitet. Im Ergebnis stehen je nach Medium reinste Zuluft oder Gase zur Verfügung. Die Befeuchtungseinheit arbeitet mit deionisiertem Wasser, das intern über eine Osmoseanlage erzeugt wird. Damit ist das Kompaktklimagerät mit Leitungswasser auskömmlich und es entfällt ein bauseitiger DIWasseranschluss. Typische Stillstandszeiten, wie sie bei konventionellen Dampfbefeuchtern für das Abschlämmen auftreten, entfallen. Bei der Feuchteregelung werden Trägergas und DI-Wasser in einer Mischkammer zusammengeführt und kontrolliert verdampft. Der Einsatz präziser Massenstromregler ist für die präzise Feuchteregelung dabei fundamental.

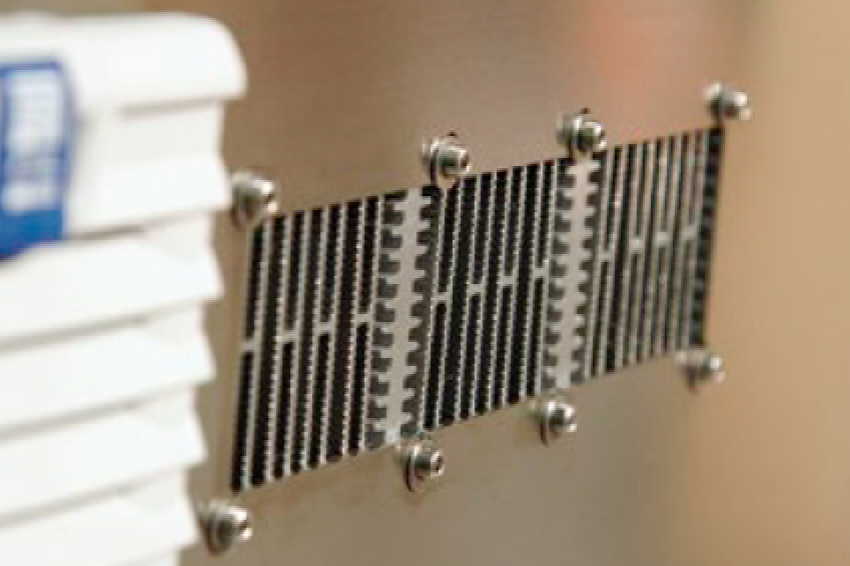

Die nachgeschaltete Temperierung des Prozessgasstroms erfolgt thermoelektrisch mit sogenannten TEC's (thermoelectric cooler). Die thermoelektrischen Wandler basieren auf dem Peltier-Effekt und erzeugen bei Stromdurchfluss eine Temperaturdifferenz an den Kontaktstellen. Eine der beiden Kontaktstellen ist dabei der Prozessluftseite zugewandt während die andere Seite der Wärmeabfuhr dient. Die prozessluftzugewandte Seite ist mit einem Messwertaufnehmer ausgerüstet. Dieser ist in die Leistungsregelung der TEC's eingebunden und regelt präzise die gewünschte Prozesslufttemperatur.

Durch die richtige Auslegung der Sensor-/Aktorkette lassen sich hiermit Regelgenauigkeiten im Bereich weniger zehntel Grad und darunter realisieren.

Einfache Integration

Das System wurde für den universellen Einsatz in Laboratorien, Prüfständen, und Messräumen kon - zipiert. Die medienberührten Bauteile bestehen aus korrosionsbeständigen Werkstoffen. Wegen der meist eingeschränkten Platzverhältnisse vor Ort wurde auf eine kompakte Bauweise basierend auf einer fahrbaren 19" Rack Lösung geachtet. Als besonders vorteilhaft ist das Versorgungskonzept hervorzuheben, das mit wenigen Medien auskömmlich ist: Spannung, Druckluft, Leitungswasser.

Wegen der thermoelektrischen Kühlung wird kein bauseitiger Kaltwasseranschluss benötigt. Die integrierte speicherprogrammierbare Steuerung ermöglicht eine prozessabhängige Betriebsweise durch den Benutzer. Die Prozessgrößen stehen dem Kunden als Istwerte über eine Datenschnittstelle zur Verfügung. Das System ist mit integriertem Display lieferbar. Es setzt den Bediener über den aktuellen Betriebszustand in Kenntnis und ermöglicht dem Servicepersonal eine einfache Fehleranalyse.

KONTAKT

Ralph Fernandes de Oliveira

Pure Engineering GmbH & Co. KG,

Weinstadt

Tel.: +49 162 259 1490

ralph.fernandes@pure-engineering.de