Numerische Simulation granularer Schüttgüter

05.07.2013 -

CITplus - Zur Vorhersage des Fließverhaltens von Schüttgut in einer industriellen Anlage bietet sich die Simulation in Kombination mit Laborversuchen an.

Das Danieli Research Center in Buttrio, Italien, hat zur Auslegung und Optimierung eines Silos für eine industrielle Produktionsanlage sowohl ein physikalisches Modell im Labormaßstab als auch ein virtuelles Comsol Multiphysics-Modell im Computer eingesetzt, um anschließend ein validiertes Simulationsmodell der realen Anlage zu erstellen. Ziel des Projektes ist die optimale Gestaltung der Silo-Geometrie sowie die Positionierung möglicher Einbauelemente. In der finalen industriellen Anlage sollen der Silodurchmesser etwa 6 m und die Silohöhe ca. 40 m betragen.

Erste Stufe : einfache Geometrien

Die Simulation des Verhaltens von kontinuierlich durch ein Silo fließendes Schüttgut mit internen, sogenannten „Flow Feeders" wurde in einer ersten Projektstufe mit einem dissipativem hydrodynamischen Modell mithilfe von Comsol Multiphysics durchgeführt. Im Modell wurden zunächst einfache Geometrien (Silo mit flachem Boden, Silo mit konvergentem Trichter) berücksichtigt und die Ergebnisse mit Versuchsdaten verglichen.

Aufgrund der guten Übereinstimmung wurde das Modell mit komplexeren Geometrien aufgebaut, und interne Einsätze zur Modifikation der Strömungsprofile berücksichtigt. Anschließend wurden die Ergebnisse der Simulation mit Versuchsdaten aus einer am Centro Ricerche Danieli entwickelten Versuchsreihe verglichen. Die Ergebnisse aus der Berechnung und aus dem Versuch stimmten sehr gut überein, nicht nur in Bezug auf die Geschwindigkeitprofile sondern auch im Hinblick auf die Druckprofile an den Silowänden.

Zweite Stufe: Interaktion berücksichtigt

In einer zweiten Projektstufe wurde das Comsol Multiphysics-Modell erweitert und die Interaktion zwischen dem Granulat und dem nichtreaktiven, entgegengesetzten Gasstrom berücksichtigt. Bei den dafür durchgeführten Simulationen und Versuchen lag der Schwerpunkt auf der Interaktion, die ein granulares Material mit einem entgegengesetzten Gasstrom haben kann. Dafür wurde der Effekt des Gases als eine Volumenkraft modelliert, die entlang des Gasdruckgradienten wirkt. Die Festkörpergeschwindigkeit war dabei niedrig genug, um die Gasphase als Strömung durch ein ruhendes, poröses Medium mit variabler Porosität zu modellieren.

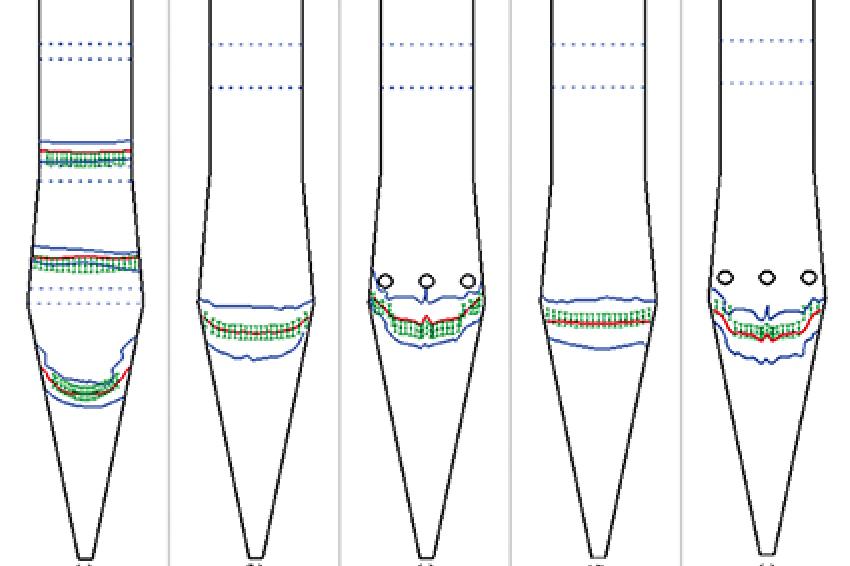

Nachdem die Parameter in einem Referenzmodell, ohne interne Elemente und ohne Luftfluss durch den Silo, konfiguriert wurden, wurden die Modellergebnisse mit den experimentellen Daten der Versuchsanlage (Abb. 1) verglichen. In der Versuchsanlage konnte eingestellt werden, ob interne Elemente vorhanden sind (Röhren von einer Silowand zur anderen, sog. Flow Feeders) und ob ein aufwärtsgerichteter Luftstrom fließen sollte. Der Silo war knapp 2,5 m hoch und hatte einen Durchmesser, der im oberen Bereich zwischen 0,4 und 0,5 m betrug. Beim verwendeten Material handelte es sich um Stahlgranulat mit einem mittleren Partikeldurchmesser von 825 mm.

Experimentelle Methode

Mit dem auf Abbildung 1 gezeigten Silo wurde zunächst eine experimentelle Versuchsreihe durchgeführt. In jedem einzelnen Test wurden Kontrollschichten (gleiches Material mit anderer Farbe) in verschiedenen Höhen vorbereitet. Der abwärts gerichtete Materialfluss wurde durch einen Schneckenförderer am unteren Ende bewältigt. Gleichzeitig wurde durch einen Trichter am oberen Ende kontinuierlich neues Material nachgeführt, um den Fülllevel des Silos konstant zu halten.

Da man an der Untersuchung der Kontrollschichtprofile interessiert war, wurde der Silo am Ende jedes Tests an beiden Enden verschlossen, in eine horizontale Position gebracht, entlang des Querschnitts geöffnet und der obere Teil des Materials entfernt, um die Mittelebene freizulegen (Abb. 2). Darüber hinaus wurden die Wandspannungen in sechs unterschiedlichen Höhen durch Dehnmessstreifen aufgezeichnet. Diese waren auf Stahlblechen angebracht, die durch das Schüttmaterial gedehnt wurden.

Bei der Durchführung der Tests mit Luftströmung durch den Silo wurde die Luftgeschwindigkeit innerhalb des Festbettes durch eine Sonde in vier verschiedenen Höhen aufgezeichnet. In der Versuchsreihe wurden acht verschiedene Tests durchgeführt. Jeder Test wurde mindestens zweimal wiederholt. Es wurden auch andere Konfigurationen mit unterschiedlichen Masseflussraten (von 4,5 - 17 kg/min) und verschieden Materialien (Stahlkugeln oder Sand) untersucht. Insgesamt belief sich die Versuchsreihe auf 25 Tests.

Numerische Simulationen

Es wurden drei verschiedene Interfaces in Comsol Multiphysics verwendet, um die Aufgabe zu lösen: Inkompressible Navier-Stokes Gleichung, um die Bewegung der Festphase zu simulieren, Wärmeübertragung für die Granulattemperatur und die Brinkman-Gleichung für die Gasphase. Das Modell war axialsymmetrisch aufgebaut. Die Modellparameter wurden durch Anpassung des Referenzmodells eingestellt. Die Randbedingungen der Festphase waren die Auslassgeschwindigkeit am unteren Ende des Silos, der obenliegende Druckeinlass und die Navier-Bedingungen an den Wänden, um das Gleiten des Schüttgutes an den äußeren Wänden zu beschreiben. Bei der Definition der Randbedingungen für die Gasphase wurde von drei Druckzuständen ausgegangen: Druckeinlass an den Einlassdüsen sowie Druckauslass oben und unten.

Ergebnisse

Wie in der vorangegangenen Projektstufe zeigten die Simulationsergebnisse hinsichtlich des Materialströmungsfeldes und der Kontrollschichtprofile beim Durchlauf eine gute Übereinstimmung mit den experimentellen Ergebnissen. Sämtliche festgestellte Abweichungen lagen unterhalb von 50 mm (ca. 4 % bei einer Verschiebung von 1.300 mm). Dies lag an der Unsicherheit, die bei der Erzeugung der Kontrollschichten beim Füllen des Silos auftrat, da die verwendete Waage eine Genauigkeit von 20 kg aufwies, was einem Fehler von 40 mm im oberen Teil des Silos entspricht.

Abbildung 3 zeigt einen Vergleich und die gute Übereinstimmung der Ergebnisse zwischen Versuch und Simulation. Die Asymmetrie und die Schwankungen in den experimentellen Ergebnisses sind bedingt durch die nicht kontinuierliche Bewegung, wie sie bei Schüttgütern auftritt. Im Gegensatz dazu zeigt die Simulation stets symmetrische Profile, da es sich bei dem simulierten Pseudofluid um ein kontinuierliches Medium handelt. Die Spannungen in den Wänden zeigten ebenfalls eine gute Näherung der experimentellen Ergebnisse. Das erweiterte Modell reproduziert die Ergebnisse auch in dem Fall, bei dem die Luft durch das Material strömt, in Bezug auf die Spannungsprofil-Charakteristik mit guter Genauigkeit. Die Geschwindigkeitsprofile des Gases werden ebenfalls gut durch das Modell abgebildet.

Die Versuchsdaten haben aufgrund der Skala des eingesetzten Anemometers, einem Schiltknecht Miniair I, einen systematischen Fehler von ± 0,25 m/s. Die Experimente zeigten, dass die Gasgeschwindigkeit vom Einblaspunkt nach oben hin abnahm. Dies liegt an kleinen Gasverlusten an der Mittelebene, die beide Hälften des Silos trennt.

Schlussfolgerungen und Ausblick

Das erweiterte Comsol Multiphysics-Modell zeigte eine gute Übereinstimmung mit den experimentellen Ergebnissen der bei Danieli R&D entwickelten und durchgeführten Versuchsreihen. Das Modell bildet das Festphasen-Strömungsfeld sowie die Gasphasenströmung sehr gut ab und die Wandspannungen wurden ebenfalls qualitativ sehr gut vorhergesagt.

Die nächsten Schritte der Studie werden die Berücksichtigung der Kompressibilität der Gasphase, die thermischen und chemischen Interaktionen (bei Temperaturen zwischen 950 - 1.000 °C) zwischen den beiden Phasen und eine 3D Simulation sein, um geometrische Probleme im Zusammenhang mit der Repräsentation der „Flow Feeders" in der axialsymmetrischen Simulation zu vermeiden. Diese Erweiterungen des Comsol Multiphysics Modells werden derzeit durchgeführt. Unabhängig davon haben bereits die beiden bisherigen Projektstufen gezeigt, dass der Einsatz der Simulation hilft, die Silogeometrie zeit- und kosteneffizient zu optimieren.

„Bei den meisten unserer Projekte setzen wir numerische Simulationen ein und bei allen Aufgaben, bei denen verschiedene physikalische Bereiche gekoppelt werden, verwenden wir Comsol Multiphysics. Die Möglichkeit, viele verschiedene physikalische Effekte in einfacher Weise zu koppeln, hilft uns enorm."

Alberto Zugliano, Danieli Research & Development, Buttrio, Italien

Kontakt

COMSOL Multiphysics GmbH

Robert-Gernhardt-Platz 1

37073 Göttingen

Deutschland

+49 551 99721-0

+49 551 99721-29