Peptide in stabiler Form: Eiskalt getrocknet

Gefriertrocknung ist ein schonender Prozess und heute viel energieeffizienter und variabler als früher.

Biopharmazeutika sind als Flüssigkeit oft instabil und daher schlecht haltbar. Dazu zählen auch deren Rohstoffe wie Peptide oder Oligonukleotide, die für die Herstellung wichtiger biopharmazeutischer Arzneimittel notwendig sind. Die Gefriertrocknung ist ein Weg, um die empfindlichen Moleküle in eine stabile Form zu bringen. Optima Pharma entwickelt und produziert solche Sonderanlagen, die sich auch für diese Arzneimittelwirkstoffe eignen.

Gefrostet, unter Druck gesetzt, erhitzt: Was sich nach Quälerei anhört, ist für Biopharmazeutika und viele andere Arzneimittel nicht nur Alltagsroutine im Herstellprozess, sondern auch eine schonende Methode, um überflüssiges Wasser zu verlieren. Zurück bleibt eine feinpulvrige Substanz: der gewünschte Wirkstoff. Die Gefriertrocknung, im Fachjargon Lyophilisation genannt, ist für die Pharmabranche eine Methode der Wahl. Das Verfahren bringt Antibiotika und Hormone, Antikörper und mRNA-basierte Impfstoffe sowie viele andere Arzneimittel sehr schonend in eine lagerungsfähige, feste Pulverform. „Zwar erhalten Patienten diese Medikamente meist in flüssiger Form und nicht als Tablette, aber als Flüssigformulierung sind die meist empfindlichen Moleküle nicht besonders stabil. Sie können sich in ihrer Struktur verändern und so ihre Wirksamkeit verlieren”, erklärt Stephan Reuter, Geschäftsführer von Optima Pharma am mittelhessischen Standort Gladenbach-Mornshausen. Das Unternehmen hat sich auf die Entwicklung und Produktion von Anlagen zur Gefriertrocknung spezialisiert.

Gefrorenes Wasser schonend sublimiert

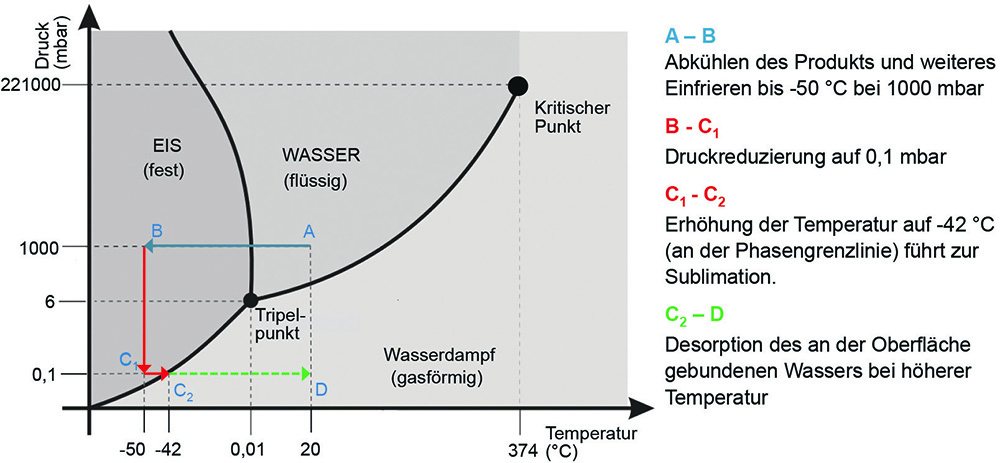

Doch was macht die Gefriertrocknung zu einem schonenden Verfahren? Es ist das gefrorene Wasser, das unter Vakuum sublimiert, während die Temperatur behutsam wieder erhöht wird. Zurück bleibt im Idealfall nur das gewünschte Produkt, und zwar als feines Pulver. Den anderen Weg, eine gelöste Substanz vom Wasser zu befreien, kennt jeder aus der Küche: so lange kochen, bis das Wasser vollständig verdampft ist. Allerdings ist das alles andere als schonend. Die große Gefahr ist, dass das Produkt durch die anhaltend hohen Temperaturen irreversiblen Schaden nimmt. Zudem verdampft beim Erhitzen nicht nur das Wasser, sondern auch das gewünschte Produkt kann in den gasförmigen Zustand übergehen und ist damit verloren. „Die Gefriertrocknung ist dagegen eine sichere Methode und altbewährt, um auch empfindliche Biopharmazeutika in ein stabiles und lagerfähiges Produkt zu überführen”, sagt Reuter.

Biopharmazeutika – gerne gefriergetrocknet

Die Coronapandemie, aber auch die wachsende Zahl von biologischen Arzneimitteln und deren Transport über weite Strecken, erhöhen die Nachfrage in Sachen Gefriertrocknung weiter. Optima Pharma hat seine Produktionsfläche im hessischen Gladenbach-Mornshausen verdoppelt. Auch die Anzahl der Mitarbeitenden am Standort ist im Vergleich zu 2014 fast zweimal so groß. Mit einer durchschnittlichen Wachstumsrate von 7 bis 10 % kann das Unternehmen optimistisch in die Zukunft blicken. Der Exportanteil liegt bei mehr als 85 %. Reuter ist zuversichtlich, dass sich der positive Trend fortsetzen wird: „Bereits heute ist ungefähr ein Fünftel der hundert wichtigsten Arzneimittel gefriergetrocknet, bei den biologischen Arzneimitteln ist es schon fast die Hälfte.” Der Diplomingenieur bringt zwei Jahrzehnte Berufs- und Führungserfahrung in der Pharmabranche mit und weiß: „Damit sind auch die Anforderungen an den Gefriertrocknungsprozess selbst gestiegen. Dafür entwickeln wir innovative, nachhaltige und zukunftsorientierte Lösungen.”

Peptide als aussichtsreiche Arzneimittelkandidaten

Vor allem das Gefriertrocknen von Peptiden erfordert komplexe Produktionsprozesse und spezielle Kenntnisse. Peptide – kleine Proteine, die aus mehreren über Peptidbindungen verknüpfte Aminosäuren bestehen – haben zahlreiche Funktionen, manche fungieren z. B. als Botenstoffe in Pflanzen, andere wiederum als Hormone im menschlichen Körper. Aufgrund ihrer Eigenschaften gibt es zahlreiche Anwendungsmöglichkeiten in der Molekularbiologie, Immunologie und (Bio-)Medizin. Für Krebspatienten bieten sie bspw. die Chance, dass sich in Zukunft individuelle Impfstoffe herstellen lassen – und damit eine vielversprechende Strategie für eine effektive Therapie entsteht. „Peptide sind hochwirksam und sie weisen eine hohe Selektivität und Spezifität hinsichtlich ihrer biologischen Zielstrukturen auf”, erklärt Reuter. Peptide bieten damit eine aussichtsreiche Perspektive für neuartige Wirkstoffdesigns und sind für die Arzneimittelentwicklung von großem Vorteil.

„Bereits heute ist ungefähr ein Fünftel der hundert wichtigsten Arzneimittel gefriergetrocknet, bei den biologischen Arzneimitteln ist es schon fast die Hälfte.”

Stephan Reuter, Geschäftsführer, Optima Pharma

Die hohe Kunst des Gefriertrocknens

Aufgrund ihrer großen Vielseitigkeit müssen die Gefriertrocknungsanlagen ebenfalls auf die Bedürfnisse der Peptidproduktion ausgelegt sein, deren letzte Stufe die Fest-Flüssig-Trennung umfasst. „Dabei wird das Lyophilisat, auch Gefriertrocknungskuchen genannt, bei unserem Kunden in Behältnissen gewonnen, die an Backbleche erinnern”, sagt Reuter. Die final vorliegenden, stabilen Peptide liegen dann von Milligramm zu Kilogramm in Pulverform vor und werden so als Wirkstoffe für die Herstellung verschiedener Arzneimittel verwendet. „Fakt ist, dass kein Gefriertrockner von der Stange funktioniert. Wir müssen die Anlage auf das jeweilige Pharmaprodukt, die Kundenwünsche und die Gegebenheiten vor Ort anpassen. Das ist unser besonderes Know-how als innovativer Turnkey-Anbieter”, sagt der Experte. Das Unternehmen befasst sich zudem mit einem vielversprechenden Entwicklungsgebiet, der Controlled Nucleation. Im Fokus steht dabei der Einfrierprozess, der sich vor allem bei hochreinen Produkten schwer steuern lässt. Ein ungleichmäßiges Einfrieren wirkt sich entsprechend auf die Eisstruktur aus. Die Controlled Nucleation ist ein Verfahren, das diese Problematik sehr erfolgreich löst: Es wird im System zusätzlicher Druck aufgebaut, der beschleunigt abgelassen wird. Dadurch bilden sich sehr homogene Eiskristalle. Gleichzeitig wird das Trocknen beschleunigt.

Phasendiagramm mit Übergängen der Aggregatzustände am Beispiel Wasser; Darstellung von Sublimations- und Schmelzvorgang. © Optima

Drehen an der Energiesparschraube

Kürzere Prozesszeiten verringern wiederum den Einsatz von Verbrauchsmedien – und vor allem von Energie. „Denn trotz der großen Vorteile, die die Gefriertrocknung bietet, ist sie leider auch ein sehr energieaufwändiges Verfahren und entsprechend kostspielig”, erklärt Reuter, „Schließlich müssen die bis zu 30 t schweren Anlagen aus Stahl zuerst mit heißem Dampf sterilisiert werden, auf frostige Temperaturen von bis zu - 70 °C gekühlt, unter Vakuum gesetzt und dann wieder auf bis zu 130 °C erhitzt werden. Nur so lassen sich die gewünschten Temperaturen im Innern erreichen. Die Arzneimittelhersteller scheuen sich deswegen oft, die Technologie für ihre Produkte in Betracht zu ziehen.” Doch die Kältetechnik mit neuen Hochleistungskältemitteln bringt signifikante Einsparungen: Der Einsatz einer speziellen Kälteanlage senkt den Energieverbrauch. Neue innovative Kältemittel sparen zudem 10 bis 20 % an Energie ein. In der Summe – unter Berücksichtigung der Einsparungen durch kürzere Prozesszeiten – verbrauchen Gefriertrocknungsanlagen heute bis zu einem Viertel weniger Energie als vor Einsatz der genannten Maßnahmen.

„Wir passen die Anlage auf das jeweilige Pharmaprodukt, die Kundenwünsche und die Gegebenheiten vor Ort an.”

Medizintrends im Fokus

Zudem arbeitet Optima Pharma daran, alternative Kältemittel zu etablieren und seine Technologien nachhaltiger und umweltschonender zu gestalten. Weitere Entwicklungsziele des Unternehmens ergeben sich aufgrund der Trends in der Pharmabranche, also bspw. der personalisierten Medizin, mRNA- sowie Gen- und Zelltechnologien. „Sie beeinflussen die Produktionsstätten der Arzneimittelhersteller, die weniger große Anlagen benötigen, sondern eher dezentral und mit kleinerem Equipment produzieren. Analog zu den Batchgrößen werden in Projekten für biopharmazeutische Arzneimittel tendenziell kleinere und im gleichen Zug oftmals mehrere Gefriertrockner installiert. Sogar Klinik-Apotheken sind potenzielle Interessenten für unsere Anlagen”, sagt Reuter. Die Aufstellfläche pro Gefriertrockner bspw. die Zahl der Geräte ist somit ein zentraler Faktor.

Der Gefriertrocknungsprozess ist heute sehr viel energieeffizienter und auch variabler geworden als noch vor wenigen Jahren. Die Branchentrends im Blick zu haben und die Prozesstechnologien dahingehend zu adaptieren und weiterzuentwickeln, ist ein wichtiger Beitrag für die Herstellung innovativer, hochwertiger Arzneimittel.