Potentiale voll ausschöpfen

Anwendergerechte Integration und Diagnose

Der einheitliche Standard FDI erlaubt es Herstellern von Geräten für die Prozessindustrie, mit nur einer Technologie alle führenden Leitsysteme zu unterstützen.

Intelligente Feldgeräte stellen viele zusätzliche Informationen und Funktionen bereit, die den Anlagenbetreiber bei seiner täglichen Arbeit zu unterstützen. Ein wesentlicher Aspekt hierbei sind Diagnosefunktionen, mit denen beispielsweise ein drohender Ausfall eines Feldgerätes frühzeitig gemeldet wird. Bislang schöpfen die Anwender das Potential der möglichen Diagnosefunktionen nicht aus, hauptsächlich weil unterschiedliche Hersteller verschiedene inkompatible Integrationstechniken unterstützen, was wiederum nach sich führt, dass eine durchgehende Integration in der Automatisierungstechnik nur schwer möglich ist. Es lag daher nahe, einen Standard für die Geräteintegration zu entwickeln, der von möglichst vielen Herstellern der Prozessautomatisierung unterstützt wird. Mit FDI steht nun ein einheitlicher Ansatz zur Verfügung, der es Geräteherstellern erlaubt, mit nur einer Technologie alle führenden Leitsysteme zu unterstützen. Mit FDI wird eine einheitliche Diagnose unterstützt und die NE 107 definiert hierfür eine Basis für Anwendungen in der Prozessautomatisierung.

Enabler für Lösungen von Industrie 4.0

Die Stärken einer einheitlichen Integration und Diagnose kommen in einem leistungsfähigen offenen Kommunikationssystem in voller Breite zum Tragen. Profibus & Profinet International (PI) bietet mit seinen Kommunikationstechnologien Profibus und Profinet eine sehr gute Basis, die aufgrund des verfügbaren Funktionsspektrums die Rolle eines Enablers für viele der innovativen Lösungen von Industrie 4.0 annehmen können. Die horizontale Integration ist durch Profibus und Profibus PA, die eigensichere Variante für die Prozessindustrie, beflügelt worden. Profinet vereint die horizontale und die vertikale Integration mit seiner durchgängigen Ethernet-Kommunikation und schafft so eine direkte Kommunikationsverbindung zu den Unternehmensleitebenen und über Standorte hinweg. Entscheidend für die Nutzung dieser Technologien sind neben der Funktionalität und Performance vor allem die Integration in die Systemlandschaft und eine leistungsfähige Diagnose für den zuverlässigen Betrieb von Produktionsanlagen.

Integration mit FDI

Heute müssen Anwender von Grund auf verschiedene Integrationskonzepte zu, z. B. FDT/DTM bzw. EDDL in der Prozessautomatisierung beherrschen. Die Effizienz in Konfiguration und Inbetriebnahme, aber auch der Betrieb und Wartung hängen aber entscheidend davon ab, inwieweit der Anwender mit den Tools vertraut ist, was sicherlich schwieriger ist, wenn mehrere unterschiedliche verwendet werden müssen. Für Hersteller ist die Entwicklung, Bereitstellung und Wartung von verschiedenen Gerätebeschreibungen ebenfalls mit hohen Kosten verbunden.

FDI stellt hierfür eine einheitliche Lösung bereit, die einfache ebenso wie komplexeste Feldgeräte einschließt und den verschiedenen Aufgaben in allen Lifecycle-Phasen dieser Geräte Rechnung trägt, u. a. Konfiguration, Inbetriebnahme, Diagnose und Kalibrierung. FDI unterstützt eine Client-Server-Architektur. Der FDI-Server regelt den Zugriff auf das sogenannte Informationsmodell, das die Kommunikationstopologie des Automatisierungssystems abbildet, in dem die gesamte Kommunikationsinfrastruktur sowie die Feldgeräte als Objekte repräsentiert sind.

Konkret bedeutet dies, dass die Daten, Funktionen aber auch die Bedienoberfläche von Feldgeräten Teil des Informationsmodells sind. FDI-Clients greifen dann über den FDI-Server auf das Informationsmodell zu. Verändert der Bediener nun über die Bedienoberfläche Parameter des Feldgerätes, werden diese vom Client zurück in das Informationsmodell übertragen. Daneben können FDI-Clients auch ohne gerätespezifische Bedienoberfläche auf die Geräteparameter im Informationsmodell zugreifen, z. B. für Condition Monitoring.

Definition über das FDI-Device-Package

Welche Daten, Funktionen und Bedienoberflächen der FDI-Server im Informationsmodell repräsentieren muss, definiert der Gerätehersteller über das FDI Device Package mit den Inhalten Device Definition, Business Logic, User Interface Descriptions und User Interface Plugins. Die Device Definition beschreibt die Daten des Feldgerätes sowie die interne Struktur wie z. B. Blöcke. Die Business Logic stellt vor allem sicher, dass die Konsistenz der Device Definition gewahrt bleibt. User Interface Descriptions und User Interface Plugins definieren die Bedienoberflächen des Feldgerätes. Device Definition, Business Logic und User Interface Description basieren dabei auf EDDL.

Das User Interface Plugin bietet die von FDT/DTMs bekannten Vorteile der frei programmierbaren Bedienoberflächen ohne jedoch in die betriebskritischen Bereiche einzugreifen. Weitere FDT-Konzepte, die in FDI Einzug halten, sind Nested Communication, also die offene Einbindung von Netzübergängen sowie die Integration von Kommunikationstreibern über sogenannte Communication Server.

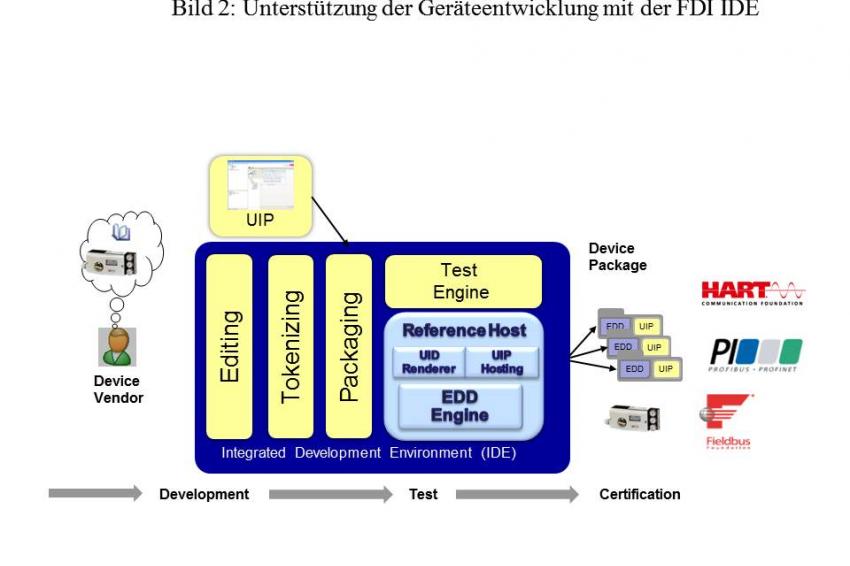

Für die Umsetzung von steht eine FDI protokollübergreifende Entwicklungsumgebung (Integrated Development Environment, IDE) zur Verfügung. Sie ermöglicht es Geräteherstellern, FDI Packages für ihre Profibus, Profinet, Foundation Fiedbus oder HART Geräte zu erstellen. Dieses Entwicklerwerkzeug bietet dabei auch eine einfache und zuverlässige Umstellung vorhandener EDD Files, indem die IDE die bisherigen EDD Formate interpretieren kann und die notwendigen Anpassungen durch die grafische Oberfläche optimal unterstützt.

Ein FDI Referenz-Host-System in der integrierten Entwicklungsumgebung bietet Entwicklern eine Plattform für ausgiebige Tests von FDI Device Packages. Somit ist auch die Produktqualität sichergestellt. Da das FDI Reference-Host-System auch bei der Zertifizierung von FDI Device Packages eingesetzt wird, können die Hersteller von Feldbus-Geräten frühzeitig die Konformität mit dem FDI Standard sicherstellen.

Diagnose gemäß NE107

Derzeit existiert bei der Diagnose eine Fülle von proprietären Lösungen, die den Anwender immer wieder vor die Situation stellen, sich in neue Systeme einarbeiten zu müssen. Flexibilität und Anpassungsfähigkeit an die vielfältigen Applikationen ist eine gewichtige Aufgabe für Betreiber von Anlagen der Prozessautomatisierung. Die Zuverlässigkeit der Automatisierungssysteme in der Produktion hängt aber entscheidend ab von der Vertrautheit der Anwender im Umgang mit Diagnoseinformationen. Voraussetzung ist ein einheitliches Diagnose-Konzept. Hierbei stellt die NE 107 eine hervorragende Basis für Anwendungen der Prozessautomatisierung.

Mit einer durchgängigen Diagnose von Maschinen, Anlagen und Automatisierungsgeräten können bei deren Betrieb, Wartung und Instandsetzung erhebliche Einsparpotentiale realisiert werden. „Intelligente" Feldgeräte bieten dafür gute Voraussetzungen, da sie neben den Mess- und Stellgrößen auch zusätzliche Informationen über z. B. ihren noch verfügbaren Abnutzungsvorrat oder auch prozessbezogene Zustände geben können. Solche Status- und Diagnoseinformationen müssen in ihrer Bedeutung allerdings eindeutig sein, um aus ihnen relevante und gesicherte Entscheidungen ableiten zu können. In einem Automatisierungssystem gibt es prinzipiell drei mögliche Nutzer von Feldgeräte-informationen: die Steuerung, der Anlagenfahrer (z. B. Verfügbarkeit und Gültigkeit der Prozesswerte) und die Wartung/Instandhaltung (z. B. Ort und Ursache von Störungen, Austauschbedarf).

Feldbus-Systeme ermöglichen umfangreiche Diagnosemöglichkeiten. Dazu zählen beispielsweise das von Profibus- bzw. Profinet-Applikationen gewohnte Bereitstellen und Übertragen von I&M-Daten (Identification & Maintenance) oder auch die Ereignisübermittlung und die Übertragung des Gerätestatus, wie in der Namur-Empfehlung 107 einheitlich definiert. Änderungen, die man manuell vor Ort am Gerät oder über externe Parametrierwerkzeuge vornimmt, werden als sog. Parameter-Change-Events an das Leitsystem gemeldet. So ist das Leitsystem in der Lage, Abweichungen von der zentralen Datenhaltung zu erkennen, dem Anwender mitzuteilen und ggf. zu aktualisieren. Jede Änderung wird vom Leitsystem registriert, und alle Aktionen so zentral erfasst und dokumentiert werden können.

Die gerätespezifische Diagnose und deren gezielte Verteilung an unterschiedliche Nutzer ohne zusätzliche Maßnahmen ist ein ganz besonders attraktives Merkmal der Feldbustechnik gegenüber der konventionellen analogen Signalübertragung. Das Profil für Profibus PA erfüllt hierbei neben den Anforderungen der Namur NE107 auch die Vorgaben der VDI/VDE 2650. Damit wird eine wichtige Informationslücke zwischen Feld- und Leittechnik geschlossen.

Permanente Statussignale

Die genannten Basisdokumente fordern eine Klassifizierung der durch das Feldgerät identifizierten Diagnoseinformation in so genannte „Statussignale", die vom Gerät permanent bereitzustellen sind. Die vier Statussignale sind: Funktionskontrolle, Wartungsbedarf, Außerhalb der Spezifikation und Ausfall.