Prozesssicherheit und konstruktiver Explosionsschutz

Hochspezifische Schutzkonzepte für die Wasserstoffinfrastruktur

Dabei ist der Plan der Anlagenbetreiber, wie auch der der Hersteller von spezifischen Teilkomponenten, häufig zuerst Methan-Wasserstoffgemische zu verwenden und anschließend den Wasserstoffanteil kontinuierlich zu steigern. Langfristiges Ziel ist es, Methan vollständig durch Wasserstoff zu substituieren. Häufig außer Acht gelassen wird jedoch, dass die für den ursprünglichen Methanbetrieb geeigneten Schutzkonzepte und Technologien nur bedingt oder nicht geeignet sind, um Anlagen, Einzelkomponenten und Infrastruktur beim Betrieb mit hohen Wasserstoffkonzentrationen zu schützen.

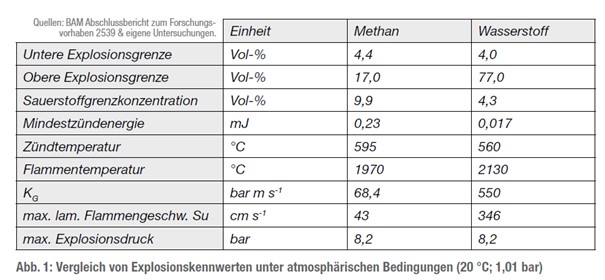

Insbesondere im Bereich des konstruktiven Explosionsschutzes, aber auch bei der Druckentlastung bei mittleren bis sehr hohen Drücken sind die existierenden Konzepte sorgfältig anhand der verfügbaren Modelle zu überprüfen und unter Umständen neu zu bewerten. Ein Vergleich der explosionstechnischen Kennwerte von stöchiometrischen Methan-Luft- und Wasserstoff-Luft-Gemischen macht diese Notwendigkeit schnell deutlich.

Liegt der maximale Explosionsdruck unter atmosphärischen Bedingungen jeweils bei etwa 8 bar, sind signifikante Zunahmen sowohl beim KG-Wert (Druckanstiegsgeschwindigkeit) als auch in der laminaren Flammenausbreitungsgeschwindigkeit festzustellen. Dies kann dazu führen, dass mit Methan-Explosionen erprobte konstruktive Sicherheitseinrichtungen für den raschen Druckanstieg zu träge sind. Ventilartige Schutzsysteme können beim Ansprechen so stark beschädigt werden, dass diese nicht sauber in ihren Ursprungszustand zurückkehren und in ihrer Funktionsfähigkeit gestört sind, respektive unsicher betrieben werden. Mit besonderer Sorgfalt muss bei der Auslegung und Beurteilung der geometrischen Abmessungen und Dimensionierung vorgegangen werden.

So begünstigen gewisse Verhältnisse (Länge zu Durchmesser) von Behältern und Rohrleitungen, insbesondere für Wasserstoff als Gas der Klasse IIC, die Tendenz zum detonativen Übergang. Breiten sich Explosionen von einem Behälter über eine Rohrleitung in einen weiteren aus, so besteht zudem das Risiko, dass das zündfähige Gemisch im zweiten Behälter vorkomprimiert wird, wodurch die auftretenden Explosionsdrücke, im Vergleich zu Explosionen unter atmosphärischen Bedingungen, deutlich höher ausfallen. Ein Wasserstoff-Luft-Gemisch ist aufgrund der kleineren Zündenergien und kleinerer Zündtemperatur auch zündanfälliger als ein Methan-Luft Gemisch. Neben dem zu erwartenden heftigeren Ablauf ist die Eintrittswahrscheinlichkeit somit ebenfalls höher zu bewerten.

Wasserstoffexplosionen unter Vordruck

Neben der zuvor genannten sekundären Vordruckerzeugung im Schadensfall existieren Anwendungen, bei welchen zündfähiges Gemisch gezielt vorkomprimiert wird und unter gewissen Umständen unkontrolliert entzünden kann. Diese Szenarien stellen aus mehreren Gründen eine besondere Herausforderung an die Auslegung des entsprechenden Equipments sowie an die konstruktiven Schutzkonzepte dar.

Zum einen stellen die existierenden normativen Regelwerke keine Modelle zur Auslegung von Sicherheitsarmaturen für Gasexplosionen unter Vordruck zur Verfügung. Die vorliegende Problemstellung wird aufgrund des Vordrucks bei hoher Dynamik weder durch die DIN EN 14994 (Schutzsysteme zur Druckentlastung von Gasexplosionen) noch durch die DIN EN ISO 4126 (Sicherheitseinrichtungen gegen unzulässigen Überdruck) behandelt. Es liegen somit keine gesicherten Auslegungsstandards vor, womit sich die Problemstellung in der „Grauzone der Sicherheitstechnik“ befindet. Zum anderen wird die Explosionsdynamik wesentlich durch kaum abschätzbare turbulenzerzeugende Effekte beeinflusst, welche primär aus der vorliegenden Geometrie resultieren. Somit ist nur schwer vorherzusagen, mit welchen Explosionsdrücken, Flammenausbreitungsgeschwindigkeiten und Druckanstiegsgeschwindigkeiten zu rechnen ist. Ob es zum detonativen Übergang kommt und ob eine Druckentlastungseinrichtung dazu geeignet ist, das vorliegende Szenario zu schützen, bedarf demnach gesonderter Untersuchungen.

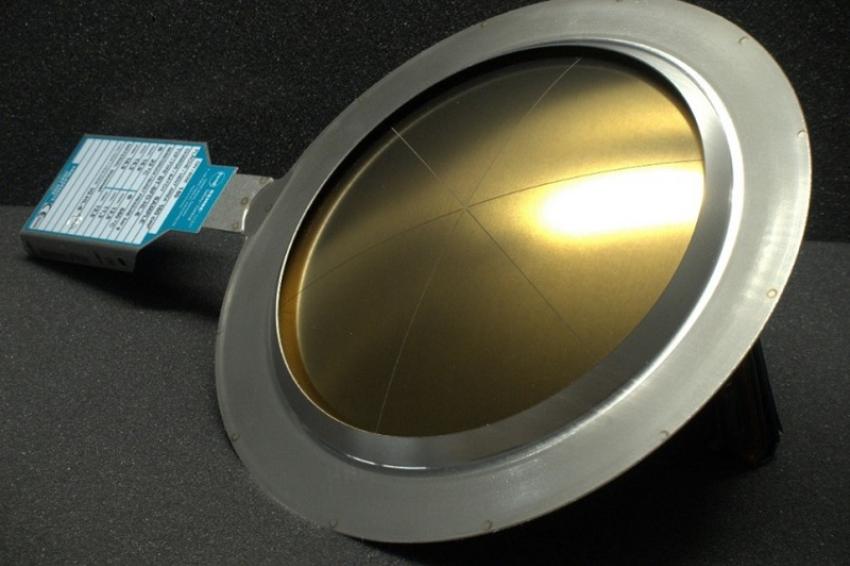

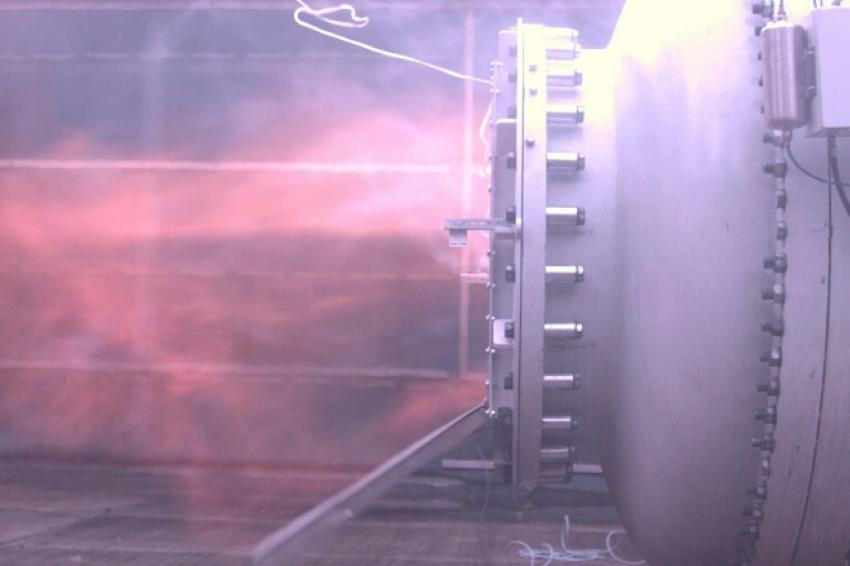

Eine mögliche Lösung, um ein Schutzkonzept für die hier behandelte Problemstellung „Wasserstoffexplosion unter Vordruck“ zu validieren, ist – neben sehr aufwendigen numerischen Simulationen - die experimentelle Nachweisführung. Hierfür wird das zu schützende Szenario möglichst realistisch mit druckfesteren Bauteilen nachgebildet und das Entlastungkonzept durch wiederholte Explosionsprüfungen auf seine Funktionsfähigkeit getestet. Ausgehend von einem stöchiometrischen Methan-Luft-Referenzversuch wird dann je nach Problemstellung entweder der Anteil des Wasserstoffes in der Methan-Wasserstoff-Luft-Mischung, der Vordruck oder das Verbrennungsluftverhältnis bei Erprobung eines reinen Wasserstoff-Luft-Gemisches gesteigert. Durch die Registrierung der Druckverläufe innerhalb des nachgebildeten Aufbaus kann so auf den maximalen Explosionsdruck zurückgeschlossen, wie auch die Tendenz zum detonativen Übergang abgeschätzt werden. Dabei ist das Ziel der Nachweisführung stets die Identifizierung sicherer Betriebsparameter sowie auch eine Überprüfung auf Produkteignung, da aufgrund der fehlenden normativen Grundlagen keine standardmäßige Produktzertifizierung greift. Bei der Auswahl eines geeigneten Produktes / Druckentlastungsorgans ist darauf zu achten, dass dieses nicht nur zur Explosionsdruckentlastung geeignet ist, sondern vielmehr auch unter den vorherrschenden Bedingungen im Normalbetrieb eine lange und zuverlässige Standzeit garantiert. Ist das Entlastungsorgan eine Berstscheibe, sind insbesondere der Berstdruck, das Betriebsdruckverhältnis, die Arbeitstemperatur sowie das Auftreten von Vibrationen und zyklischen Belastungen und natürlich das entsprechende Material bei der Auswahl zu berücksichtigen.

Rembe Safety+Control ist seit fast 50 Jahren in den technologischen Gebieten der Prozessdruckentlastung sowie des vorbeugenden und konstruktiven Explosionsschutzes führend tätig. Die hoch selektive Auswahl von Sicherheitskomponenten und Entlastungseinrichtungen ist daher mittlerweile ein Teil der des Unternehmens. Rembe versteht es hervorragend, die Prozesse und Anlagen der Kunden zu analysieren und geeignete Schutztechnologien zu identifizieren. In Kooperation mit dem Rembe Research+Technology Center, einem unabhängigen, nach DIN EN ISO / IEC 17025:2018 akkreditierten Prüflabor, ist es zudem möglich, auch höchst komplexe Schutzkonzepte experimentell zu validieren. Insbesondere dann, wenn neue Technologien erprobt werden sollen, keine gesicherten Auslegungsstandards vorhanden oder hochpräzise Schutzkonzepte gefordert sind, können genau mit diesem multidisziplinarischen Ansatz hochwertige Lösungskonzepte entwickelt werden. Experimentelle Nachweisführung, gepaart mit der überaus hohen Expertise im Explosionsschutz und der Prozessdruckentlastung führen in Zusammenarbeit mit dem Kunden zu hochspezifischen, auf die Prozesse der Kunden zugeschnittenen Sicherheitskonzepten.