Salz speichert Solarstrom

Mehr Effizienz für CSP-Solarkraftwerke

Durch eine von der verfügbaren Sonneneinstrahlung entkoppelte, bedarfsgerechte Stromerzeugung gelten CSP-Solarkraftwerke als ein zentraler Schlüssel zur Energiewende. Mit MAN Energy Solutions und Dillinger arbeiten zwei Unternehmen gemeinsam an Antworten auf die Kernherausforderung der Energiewende: erneuerbare Energien in großer Menge zu produzieren und intelligent in eine zuverlässige Erzeugung von Strom oder Dampf für Industrieprozesse zu integrieren.

Mit Solarenergie auch nachts grüner Strom

Die Leistung kommerziell betriebener CSP-Kraftwerke belief sich 2021 weltweit auf 6 GW (Quelle: IRENA, 2022) Die Notwendigkeit, für die Dekarbonisierung der Industrie enorme Mengen an erneuerbaren und zugleich speicherbaren Energien zur Verfügung zu stellen, lässt in den nächsten Jahren jedoch ein exponentielles Wachstum für diesen Energieerzeugertyp erwarten. Wirtschaftlich einsetzbar sind CSP-Kraftwerke allerdings nur in sonnenreichen Regionen mit hoher direkter Sonneneinstrahlung wie dem äquatornahen Sonnengürtel. Am längsten erprobt und auch am weitesten verbreitet sind Parabolrinnenkraftwerke: Ihre trogförmigen Spiegel bündeln das einfallende Sonnenlicht auf ein Absorberrohr in ihrer Brennlinie. Dort wird die konzentrierte Sonnenstrahlung in Wärme umgewandelt und an das im Absorberrohr strömende Thermo-Öl als Arbeitsmedium abgegeben. Zur Speicherung der Wärme kommt Flüssigsalz zum Einsatz. CSP-Solartürme sind von einem großen Feld an Spiegeln (Heliostaten) umgeben, die automatisch dem Sonnenstand nachgeführt werden. Sie reflektieren das Sonnenlicht auf einen zentralen Receiver oben im Turm.

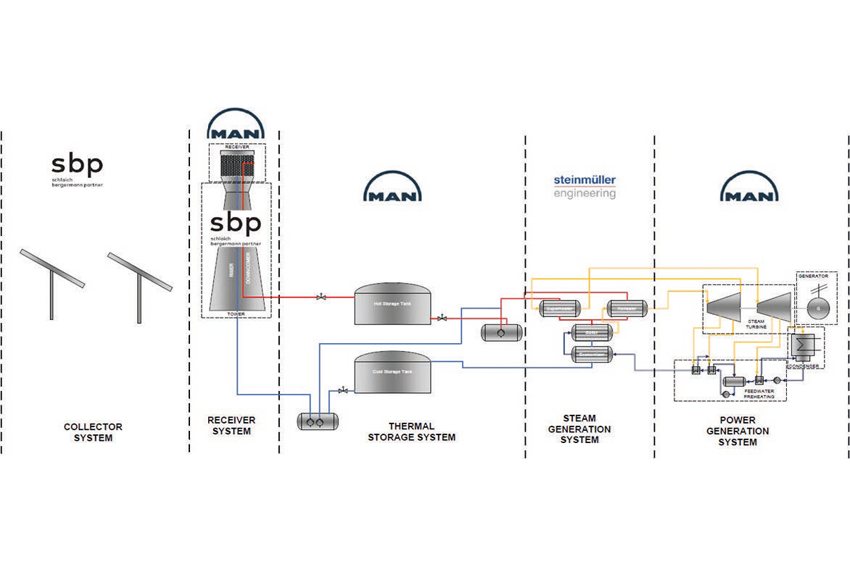

Anders als in Parabolrinnenanlagen wird der Receiver im CSP-Solarturm von Flüssigsalz durchströmt, sodass Salz hier Wärmeträger und Speichermedium zugleich ist. Der Einsatz von Flüssigsalz als Arbeitsmedium ermöglicht höhere Temperaturen, sodass Solartürme einen höheren Wirkungsgrad und damit auch eine höhere Wirtschaftlichkeit als Parabolrinnenanlagen haben. Zur Stromproduktion wird in beiden Anlagentypen das durch die gebündelte Sonnenenergie aufgeheizte Flüssigsalz vom Heißtank an ein Dampferzeugungssystem geleitet. Dort wird unter hohem Druck überhitzter Dampf produziert, der im Kraftwerksblock Dampfturbinen antreibt und Strom über einen Generator erzeugt. Die tagsüber nicht benötigte solare Wärme wird mit dem Flüssigsalz im Heißtank gespeichert und erst in den Abend- oder Nachtstunden in Strom umgewandelt.

700 MWth Receiver für Referenzanlage

Zentrale Komponenten eines CSP-Kraftwerks sind das Kollektorsystem – sprich die Spiegel als Energiesammelsystem – sowie der Receiver (beim Turm) bzw. der Absorber bei der Parabolrinne als Energieumwandlungssystem. Das Energiesammelsystem lädt den Speicher, während ihn das Energieumwandlungssystem gleichzeitig oder nach Bedarf zeitversetzt entlädt. Hinzu kommen Thermo-Öl oder Flüssigsalz als Arbeitsmedium, Flüssigsalz als Wärmespeicher, ein Heißsalztank, ein Kaltsalztank, Salzpumpen sowie Dampfgeneratoren und Dampfturbinen als weitere Teile des Energieumwandlungssystems. Ein Projektkonsortium aus deutschen Industrieunternehmen – darunter MAN Energy Solutions – und dem DLR hat ein CSP-Referenzkraftwerk in der nach derzeitigem Stand technologisch maximal denkbaren Größe in einer Fallstudie entwickelt.

Diese Maximalgröße ergibt sich durch die Menge an Strahlungswärme, die einen Receiver mit 20 m Durchmesser von Spiegeln in 1 km Entfernung noch erreicht. Das Referenzkraftwerk ist als 250 m hoher Solarturm mit einem 700 MWth Receiver, je einem mit 53.000 t Flüssigsalz gefüllten Heiß- und Kalttank sowie einem 200 MWe Kraftwerksblock ausgelegt. Der von MAN Energy Solutions dafür ausgelegte Salzschmelze-Receiver entspricht konzeptionell einem in Jülich getesteten Prototypen. Die Referenzanlage mit dem 700 MWth-Receiver ermöglicht einen zwölfstündigen Volllastbetrieb von Sonnenuntergang bis Sonnenaufgang. Für eine Peaker-Variante, also einen bedarfsgerechten Einsatz zu Spitzenlastzeiten, sind zwei 200 MWe Kraftwerksblöcke eingeplant.

Prototyp in Jülich mit höheren Salztemperaturen

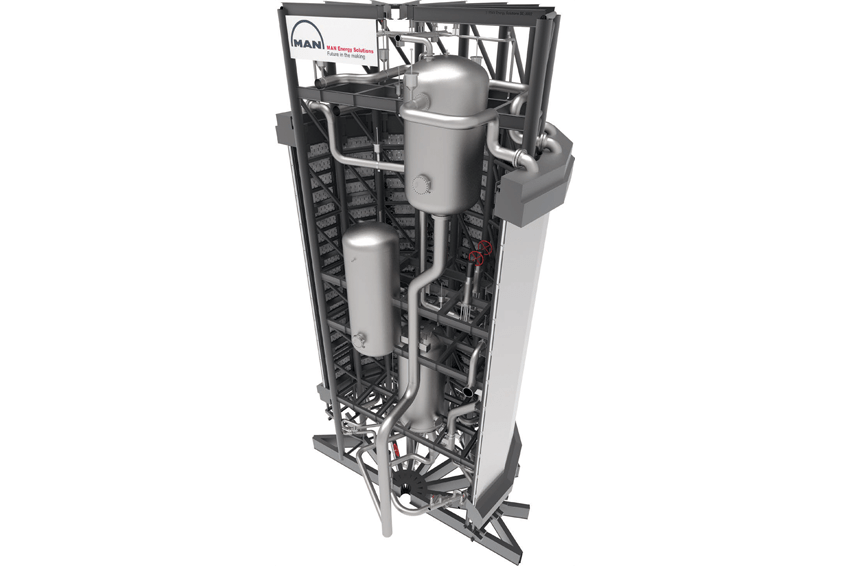

Für den Solarturm II des Instituts für Solarforschung des DLR in Jülich hat MAN Energy Solutions einen Salzschmelze-Receiver für Temperaturbereiche bis 620 °C entwickelt. Auf einer Fläche von rund 10 ha bündeln in Jülich 2.000 Spiegel das Sonnenlicht und lenken es auf den externen Receiver in 55 m Höhe. Herkömmliche Salzschmelze-Receiver arbeiten nur bis 565 °C. Mit dem neuartigen Hochtemperaturspeicher will MAN Energy Solutions neue Temperaturbereiche und Einsatzgrenzen für Flüssigsalz testen. Sie erschließen auch für das Standardgeschäft mit Salzschmelzereaktoren bspw. in der Chemieindustrie neue Möglichkeiten. Deshalb wurde die Regelung der Versuchsanlage in Jülich von MAN Energy Solutions so ausgelegt, dass sie mit klassischen Kraftwerken möglichst vergleichbar ist und die Skalierung dieses Prototyps auf industrielle Dimensionen erlaubt.

Lediglich auf die sonst übliche Turbine wurde verzichtet, da die Versuchsanlage keinen Strom erzeugt. Der Receiver verfügt – analog zu einem klassischen Kraftwerk – über einen Einlass- und ein Auslasstank. Der Einlasstank fungiert auch als Vorlagebehälter, um bei einem Störfall schnell reagieren zu können. Flüssigsalz kühlt den Receiver um ein MWth je Quadratmeter. Bei aussetzendem Salzschmelzefluss würde der Receiver sofort nachhaltig beschädigt. Bei einem Störfall speist der Einlasstank deshalb weiterhin Salz in den Receiver ein, bis die Spiegel so ausgerichtet sind, dass keine Sonnenstrahlung mehr auf den Receiver trifft.

Hohe Anforderungen an eingesetzte Stähle

Das Augenmerk der Konstrukteure von MAN Energy Solutions gilt bei CSP-Solarkraftwerken dieser Art neben der Optimierung von Leistung und Effizienz auch den erforderlichen Werkstoffen für die hochbelasteten Komponenten. „Die für die Konstruktion von Tanks mit 50 m Durchmesser und 60 mm Blechdicke benötigten Stähle sind hohen thermischen, mechanischen und korrosiven Belastungen ausgesetzt“, erläutert Abteilungsleiter Christian Schuhbauer. Für Heißtanks bei Solarturmkraftwerken ist der Einsatz von Edelstahl AISI 347H (1.4961) gängige Praxis. Thermo-Öl, das Arbeitsmedium einer Parabolrinnenanlage, wird üblicherweise bis 400 °C eingesetzt, da es sich bei höheren Temperaturen zersetzt. Dadurch hat auch das Heißsalz in diesem Anlagentyp nur eine analoge Temperatur. Dillinger bietet für diese Tanks den Kohlenstoffstahl SA 204 C an, in Blechdicken bis 100 mm, einer Breite von 5.200 mm und mit optimierter Schweißbarkeit.

Dieser warmfeste Feinkornbaustahl hat eine hohe Warmstreckgrenze und ist bis zu Betriebstemperaturen von 450 °C einsetzbar. Die Kaltsalztanks, in denen das im Dampferzeuger auf 290–300 °C abgekühlte Salz gespeichert wird, werden aus dem Kohlenstoffstahl SA 204B gefertigt. Dieser warmfeste Stahl zeichnet sich im Vergleich zum SA 204 C mit einer etwas höheren Streckgrenze aus. Für die Dampfgeneratoren und Wärmetauscher mit Wanddicken von bis zu 110 mm wurde für das Referenzkraftwerk der molybdänlegierte warmfeste Baustahl 16Mo3 gewählt. Eine deutlich leistungsfähigere Alternative bietet Dillinger mit dem hochfest vergüteten Feinkornstahl SA533 B2 – einem bereits vielfach in vergleichbaren Generatoren bewährten Werkstoff in 20 bis 200 mm Dicke. Seine Festigkeit ist mit einer Streckgrenze von 485 MPa deutlich höher als die von 16Mo3 (275 MPa).

Das erlaubt kleinere Wanddicken der Komponenten und ermöglicht Konstrukteuren somit eine insgesamt leichtere Auslegung. Damit ist SA533 B2 auch für die Salzsammler der Receiverpanels bis zu einer Salztemperatur von 450 °C eine interessante Option: Diese Sammler verbinden die Rohre, durch die das Salz mäanderartig zur Erwärmung auf und ab fließt. Jedes dieser Panels ist bei einem 700 MWth CSP Receiver bis zu 25 m hoch und hat eine Breite von 3,5 m. Bis zu 16 Panels mit bis zu 50 Rohren sind in einer solchen Anlage erforderlich und bilden einen Receiverdurchmesser von rund 40 m.

Auch für die Tanks erschließen die außergewöhnlich großen, breiten und dicken Bleche von Dillinger zusätzliches Einsparpotenzial: bei Wanddicken und damit an Gewicht, aber auch an Schweißnähten. Steigende Tankdurchmesser von 40 m oder mehr können dank der lieferbaren Blechlängen aus nur einem Blech gefertigt werden, wodurch die Anzahl der Schweißnähte reduziert wird. Auch bei längsnahtgeschweißten Mantelschüssen mit Innendurchmessern von bis zu 3.800 mm trägt die lieferbare große Breite und Länge der Bleche dazu bei, die Anzahl der Rundnähte deutlich zu senken.

Betriebssicherheit durch metallurgische Vorhersagemodelle

Für Druckgeräte sind die Mindestwerte der Werkstofffestigkeiten per Code vorgeschrieben. Die eigentliche Herausforderung liegt jedoch in den Zusatzanforderungen von Auftraggebern, Verarbeitungsbetrieb und Schweißfachingenieuren. Zur Gewährleistung einer Betriebsdauer von drei Jahrzehnten mit mehreren Reparaturzyklen müssen die Stähle auch nach mehrmaligen Schweißarbeiten mit anschließendem Spannungsarmglühen die geforderten mechanischen Mindest-Eigenschaften unverändert aufweisen. Intensive Diskussionen aller Beteiligten sind hier an der Tagesordnung, bis der Anwender die Spezifikation der Stähle für seine geplante Anlage freigibt. Dabei gibt Dillinger Anbietern wie MAN Energy Solutions durch besonderen Service und weitreichendes Know-how die Sicherheit, dass die mechanischen Eigenschaften auch bei wiederholtem Reparaturschweißen die relevanten Normvorgaben erfüllen. Möglich machen dies besonders sichere metallurgische Vorhersagemodelle, mit denen Dillinger Anwendungsspezifikationen auf ihre Machbarkeit überprüft.

Insbesondere bei Spezialstählen in großen Dicken, wie sie bei Druckgeräten zum Einsatz kommen, ist dies von großer Bedeutung. Auf Basis von neuronalen Netzen werden die smarten Modelle kontinuierlich trainiert, sodass die Saarländer bereits vor der Produktion eine zuverlässige Aussage zur Umsetzbarkeit der gewünschten Eigenschaften und Risikobewertung machen können.

Mit Solarstrom zu grünem Wasserstoff und Solar-Fuel

Entsprechend positiv bewertet MAN Energy Solutions die Zusammenarbeit mit Dillinger. „Für Bleche ab 120 mm aufwärts gibt es ohnehin nur wenige Anbieter. Da weiß man einen so zuverlässigen Lieferanten in der Nähe besonders zu schätzen“, so Christian Schuhbauer. Dies gelte auch mit Blick auf die nach seiner Einschätzung in Zukunft wichtige Rolle, die eine solarstrombasierte Herstellung von Wasserstoff und seiner Derivate zur Produktion von synthetischem Kerosin für die Luftfahrtindustrie einnehmen wird. Hierfür werden nicht nur für die Aggregate des Solarkraftwerks entsprechend große und dicke Bleche benötigt, sondern auch für die Synthesereaktoren in den nachgelagerten Prozessen (bspw. Fischer-Tropsch) zur Herstellung des Kerosins. Vor zwölf Jahren gab es für diesen Prozess bereits eine sehr erfolgreiche Zusammenarbeit zwischen Dillinger und MAN Energy Solutions bei dem Großprojekt von Shell GTL-Pearl im Katar. Die Zeichen stehen gut, dass die erwartete Nachfragesteigerung nach CSP-Solarkraftwerken und der Nachfragedruck aus der Luftfahrindustrie nach synthetischem Kerosin interessante Anknüpfungspunkte für eine weitere erfolgreiche Zusammenarbeit ergeben.

Autoren: Ursula Herrling-Tusch, impetus.PR, Agentur, für Corporate Communications

Jörg Maffert, Head of Marketing & Technical Support Department Energy Transmission & Processing and

Protection Steel, AG der Dillinger Hüttenwerke

Downloads

Kontakt

Dillinger AG

Werkstraße 1

66763 Dillingen/Saar

Deutschland

+49 6831 47 0