Schüttguterfahrung gefragt - Teil 2

Pneumatische Fördersysteme auch für schwierige Produkte und komplexe Aufgaben - Praxisbeispiele

CITplus - Die Verwirklichung der Förderverfahren mit ihren charakteristischen Strömungszuständen setzt umfassende Kenntnisse der Strömungstechnik voraus. Bei der Umsetzung der verfahrenstechnischen Vorgaben in ausgereifte Systeme ist der schüttguterfahrene Konstrukteur gefordert. In diesem zweiten Teil des Beitrages der solids solutions group werden verschiedene pneumatische Fördersysteme anhand von Praxisbeispielen vorgestellt.

Veränderliche Fließverhalten gleich definierter Produkte unterschiedlicher Herkunft stellen hohe Anforderungen an ein betriebssicheres Schüttguthandling, wobei die Auswahl der geeigneten Lager-, Förder-, Dosier- und Automatisierungssysteme stets unter Berücksichtigung der angestrebten Betriebssicherheit zu erfolgen hat. Aufgabe für die zukünftigen Entwicklungen sind Systeme, die sich, ausgestattet mit intelligenter Sensorik, automatisch auf unterschiedliche Materialeigenschaften einstellen, um Betriebsunterbrechungen zu vermeiden.

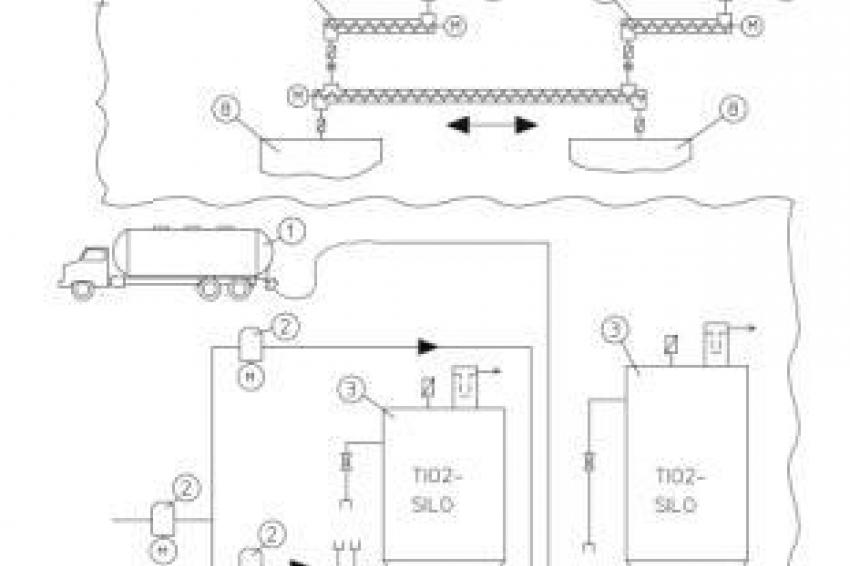

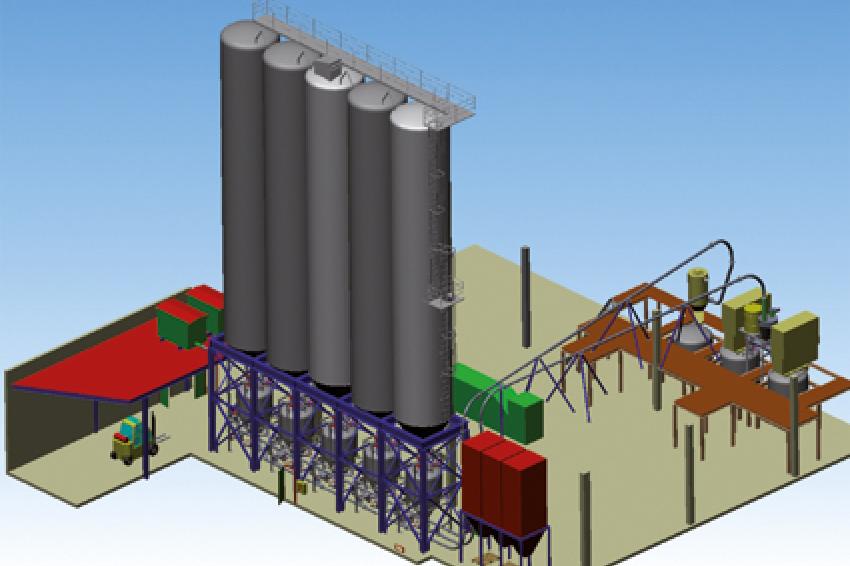

Automatische Beschickung von fünf Rührwerken mit zwei Sorten Titandioxyd und zwei Sorten Kalziumkarbonat

Die fünf Rührwerke sind nach Produktionsplan und Rezepten mit gewogenen und aus den Rohstoffen zusammengesetzten Chargen automatisch zu beschicken. Zu den Hauptanforderungen zählen: Sichere Materialzuführung, keine Wartezeiten, keine Kontamination, rückstandsfreie Entleerung sowie Zuordenbarkeit jeder Rezeptur zu jedem Rührwerk.

Als Fördersystem für die dosierte Materialzuführung wurde die solids Fly Pneu - Flugförderung gewählt. Bei diesem Förderverfahren handelt es sich um ein klassisches Flugfördersystem für Saug- und Druckbetrieb, bei dem Partikel und Partikelwolken oder -strähnen vom Luftstrom getragen werden. Zur Einspeisung der Produkte in die Fördersysteme werden Zellenradschleusen verwendet, die in diesem Fall zusätzlich eine Dosierfunktion im Grob- und Feinstrom haben.

Für Titandioxyd ist die Förderleitung einschließlich Weichendurchgang aus einem speziellen Förderschlauch, für Kalziumkarbonat aus Edelstahl. Die Anlieferung der Produkte erfolgt in Silofahrzeugen (1). Für die Silofahrzeugentladung wurde als Fördersystem die solids Fluid Pneu - Dichstrom-Druckförderung gewählt.

Fluidisierte Pulver werden als homogenes Material-/Luftgemisch unter Ausnutzung der Schubkraft gefördert. Zur Beschickung der Vorratssilos wird als Lufterzeuger der Bordkompressor verwendet. Die Förderung erfolgt als Dichtstrom-Druckförderung unter Verwendung des Silofahrzeugs (1) als Druckgefäß.

Die Vorratssilos für Titandioxid sind außerdem mit einer Silokopftrocknung 2 versehen, um eine weitere Verschlechterung der ohnehin schon ungünstigen Fließeigenschaften zu vermeiden. Die Vorratssilos aus Aluminium (3) sind nach Massenflusskriterien dimensioniert und mit solids ExtraVib (4) Vibrationsboden ausgerüstet zur Sicherstellung des homogenen Materialeintrags in die nachgeschalteten Dosierschleusen (5).

Nach Produktionsplan und Rezeptur erfolgt die Bereitstellung der zusammengesetzten Charge in dem automatisch über eine Mehrwegeweiche 6 angewählten Empfangsbehälter (7), der als Behälterwaage ausgerüstet ist. Die Beschickung des angewählten Rührwerks (8) erfolgt nach Vorgaben des Rührprozesses dosiert und abhängig vom Fortschritt des Rührvorgangs. Die Dosierung erfolgt über solids Vibrationsdosierschnecken (9) kombiniert mit Austragsschwingtrichter 10 in die nachgeschaltete Verteilerschnecke. Fördersystem, Empfangsbehälter, Dosierschnecken und Verteilerschnecke sind Spezialausführungen für Restlosentleerung.

Automatische Beschickung von vier Produktionslinien mit verschiedenen Perlruß-Sorten

Zu den Hauptanforderungen zählen: Verschiedene Perlruße schonend pneumatisch fördern unter Einhaltung der spezifizierten maximal zulässigen Feinanteilzunahme, hohe Förderleistung, große Strecken und die sichere Versorgung von vier Produktionslinien.

Als Fördersystem wurde die solids Puls-Pneu - Propfenförderung mit Nebenleitung, Impulsventil und Relaisstationen gewählt. Bei diesem Förderverfahren handelt es sich um eines der schonendsten Langsamfördersysteme für empfindliche und schleißende Produkte, bei dem Propfen erzeugt und erhalten und als solche durch die Förderleitungen geschoben werden.

Die Anlieferung der Perlruße erfolgt in Silofahrzeugen. Die Förderung in die Vorratssilos erfolgt mit dem solids Truck-Discharge-System. Dabei handelt es sich wie bei solids Puls PNEU um eine Propfenförderung mit Nebenleitung, Impulsventil und Relaisstationen, jedoch unter Verwendung des Silofahrzeugs als Druckgefäß (1). Das Austragen aus den Vorratssilos erfolgt im Massenfluss ohne tote Zonen mit Fluidisierung (2).

Die Zuführung und Beschickung der Tandemsender (3) mit Impulsventil (4) und Relaisstationen (5) erfolgt mit Fluidrinnen (6). Wegen der hohen Leistung werden Tandemsender für eine quasi kontinuierliche Förderung eingesetzt. Während ein Sender befüllt wird, fördert der andere.

Die Förderung erfolgt nach dem Vollrohr-System, d. h. der Sender und die Förderleitung werden nur bei Produktwechsel entleert mit Expansion des Förderdruckes durch die Förderleitung. Ansonsten wird die Förderung bei Erreichen des minimalen Füllstandes unterbrochen, der Sender entlüftet und die Förderleitung bleibt gefüllt. Der andere bereits nachgefüllte Sender übernimmt und führt die Förderung fort. Es erfolgt keine Expansion durch die Förderleitung, keine Geschwindigkeitszunahme und damit kaum Feinanteile.

Die Verteilung auf die entsprechenden Empfangsstellen (7) erfolgt über spezielle Mehrwegeweichen (8) mit vollkommen glattem und stoßfreiem Materialdurchgang. Das solids Pneulastik-Förderleitungssystem aus HDPE (High Density Polyethylen) in gestuften Nennweiten bis DN 200 mit Relaisstationen und Nebenleitungssystem ist durchgängig stoßfrei verlegt.

Schnittstellenfrei integriertes Lager-, Förder-, Dosier- und Automatisierungssystem

Als Fördersystem wurde solids Fly Pneu, ein klassisches Flugfördersystem für Saug- und Druckbetrieb, bei dem Partikel und Partikelwolken oder -strähnen vom Luftstrom getragen werden, und solids Fluid Pneu, bei dem fluidisierte Pulver werden als homogenes Material-/Luftgemisch unter Ausnutzung der Schubkraft gefördert werden, gewählt. Für den automatischen Zugriff werden über eine Big Bag- (1) und Sack-Entleerstation (2) mit nachgeschaltetem pneumatischem Sender (3) sechs Tagesbehälter (4) befüllt. Für die automatische Chargenbildung wird eine Saugwaage (5) mit solids Multipipe-System (6) verwendet. Um Vermischungen zu vermeiden, hat jede Komponente eine eigene Förderleitung. Die dosierte Produktaufgabe erfolgt mit solids Schwingtrichter und Vibrations-Dosierschnecken-Kombination (7). Der Prozessor der Saugwaage steuert die Dosiergeräte im Grob-/Feinstrom mit automatischer Optimierung der Dosiergenauigkeit.

Die pneumatische Förderung ist in diesem Fall eine Saug- Flugförderung nach dem System solids Fly Pneu. Je nach Grob-/Feinstrom ist die Beladung unterschiedlich. Bei Grobstrom z. B. 10 kg Produkt/kg Luft, im Feinstrom z. B. 1 kg Produkt/kg Luft. Bei Erreichen des Sollwerts wird die Förderung unterbrochen. Nachdem die Charge komplettiert ist, übergibt die Saugwaage (5) an den nachgeschalteten pneumatischen Sender (8), welcher über Weichen (9) mehrere Mischer beschickt.

Das Beispiel zeigt, wie in einer Anlage unterschiedliche Druck- und Saugfördersysteme zum Einsatz kommen. Produkteigenschaften, räumliche Anordnung, Prozessbedingungen und das Ziel der Kostenoptimierung waren ausschlaggebend für diese Lösung.

Verlade- und Absackanlage mit Vakuum-Pfropfenförderung

Aufgabenstellung war, ein sehr leichtes und empfindliches Produkt schonend und ohne Volumenzunahme durch Fluidisierung pneumatisch zu fördern, anschließend in Silo LKW zu verladen oder eichgenau einschließlich Kompaktierung in Big Bags abzufülln.

Als Fördersystem wurde solids VacuDense, ein Vakuum-Pfropfenfördersystem mit Impulsventil und Nebenleitung, gewählt. Aus dem Aufbereitungsprozess gelangt das Produkt in den Aufgabebehälter (1). Die Einspeisung in das Vakuumfördersystem erfolgt durch solids ExtraVib (2) im Massenfluss. Über das Vakuum wird das Produkt als geschlossene Säule in die Förderleitung eingesaugt. Das Impulsventil (3) mit einstellbarer Impuls- und Pausenzeit wird getaktet und damit abwechselnd Produkt oder Luft angesaugt. Dadurch entstehen Produktpfropfen und Luftblasen. Durch das hohe Vakuum von bis 0,2 bar abs. wird dem Schüttgut Luft entzogen und dadurch verdichtet. Zur Vermeidung von Verstopfungen wird über einstellbare Vakuum-Sicherheitsventile (4) aus einer Nebenleitung (5) dosiert Luft angesaugt, so dass die Langsamförderung in Pfropfenform aufrecht erhalten bleibt. Der vakuumfeste Empfangsbehälter (6) ist als Waage (7) ausgeführt, um den Massendurchsatz zu erfassen.

Die Förderung erfolgt im Takt-Saug-Betrieb. Dabei wird der Empfangsbehälter taktweise gefüllt und über den Vibrationsboden solids ExtraVib (8) an das Verladesilo (9) entleert. Der Vakuumpumpe (10) ist ein Sicherheitsfilter (11) vorgeschaltet. Das Verladesilo (9) ist nach Massenflusskriterien dimensioniert und wird ebenfalls gewogen (12). Der Vibrationsboden solids ExtraVib (13) zieht das Produkt im Massenfluss ab und übergibt an die Verladegarnitur (14) zur staubfreien Befüllung des Silo LKW. Alternativ werden über Förder- und Dosierschnecken (15) zwei Big Bag-Befüllstationen (16) beschickt. Die Abfüllung erfolgt eichgenau über die Hängewaage (17).

Zur Kompaktierung und Volumenreduzierung wird von unten ein Vibrationstisch (18) über einen Scherenhubtisch (19) an den Boden des Big Bag gefahren, dabei die Hängewaage (17) entlastet und das Produkt im Big Bag verdichtet.

Beschickung einer Verladeanlage mit empfindlichem Fertigprodukt

In einem Herstellungsprozess fällt Fertigprodukt nahezu ebenerdig unter zwei Trommeltrocknern (1) an. Dieses Produkt soll zu einer ca. hundert Meter entfernten Verladeanlage (2) gefördert werden. Die granulierte Kornstruktur muss dabei erhalten bleiben und die zulässige Feinanteilzunahme ist streng limitiert. Als Fördersystem wurde hierfür ein kombiniertes Dichtstrom-Vakuum /Druckförderungssystem mit solids Takt-Saug-Schubsender (3) gewählt.

Der Schubsender wird über die solids Vacufill-Technik evakuiert, saugt das Produkt an und füllt sich dadurch selbst. Diese Lösung ist immer dann vorteilhaft, wenn nicht genügend Bauhöhe zu Verfügung steht um einen pneumatischen Sender in freien Fall zu beschicken oder wenn von mehreren Anfallstellen Produkt aufzunehmen ist. Die Saugförderung (4) erfolgt schonend als Dichtstrom-Takt-Saugförderung. Dabei werden die Produkte fluidisiert oder durchströmt und unter Ausnutzung der Saugkraft mit relativ niedriger Fördergeschwindigkeit bei hoher Gutbeladung gefördert. Die Druckförderung (5) erfolgt in System solids Step Pneu - Schubförderung mit indizierter Pfropfenbildung. Körnige Produkte mit engem Kornspektrum werden als Säulen oder Pfropfen durchströmt und „geschoben". Durch Luftimpulse wird die Pfropfenströmung indiziert.

Sowohl im Saug- als auch im Druckbetrieb erfolgt eine produktschonende und verschleißarme Förderung. Durch die relativ kurze Saugstrecke ist der zusätzliche Energieaufwand für den Vakuumfüllvorgang wirtschaftlich vertretbar.

Die lange Druckförderstrecke wird mit dem System solids Step Pneu mit niedriger Geschwindigkeit und hoher Beladung und relativ geringem Luftverbrauch durchgeführt. Durch den Einbau des solids Takt-Saug-Schubsenders in einen Wägestuhl (6) mit Parallel-Lenkern und mechanischer Tarakompensierung kann der Massendurchsatz erfasst und bilanziert werden.

Teil 1 dieses Beitrages lesen Sie hier.

Kontakt

system-technik GmbH

Lechwiesenstr. 21

86899 Landsberg

Deutschland