Sichere Luftfilter für Reinräume

11.09.2017 -

Wenn man sich vorstellt, dass die Strukturbreite einer elektronischen Leiterbahn auf einem Mikrochip rd. 30 –250 nm beträgt und im Vergleich dazu ein menschliches Haar 300-mal so dick ist, erhält man einen Eindruck davon, wie hoch die Anforderungen sind, die an die Reinraumtechnik und deren Filtersysteme gestellt werden. Reinraumtechnik hat unmittelbar Einfluss auf die Produktqualität und sorgt als vorbeugende und begleitende Maßnahme zur Vermeidung von Kosten durch Ausschuss, Nacharbeit oder Reklamationen sowie im äußersten Falle durch Produkthaftung.

Einheitliche Regeln und Definitionen zu Partikel-Reinheitsklassen der Luft haben sich als gemeinsame Basis aller Branchen, die Reinraumtechnik einsetzen, in einer weltweiten gültigen Norm durchgesetzt: in der ISO 14644. Ausnahmen bilden Life-Science-Bereiche wie die pharmazeutische Industrie, welche eigene GMP-Klassen definieren (Good Manufacturing Practices). Die wesentlichen Inhalte der ISO 14644 und die Anforderungen an die Luftfitration je nach Anforderung sind in der Tabelle übersichtlich dargestellt.

Einsatz von Schwebstoff- und Hochleistungsfiltern

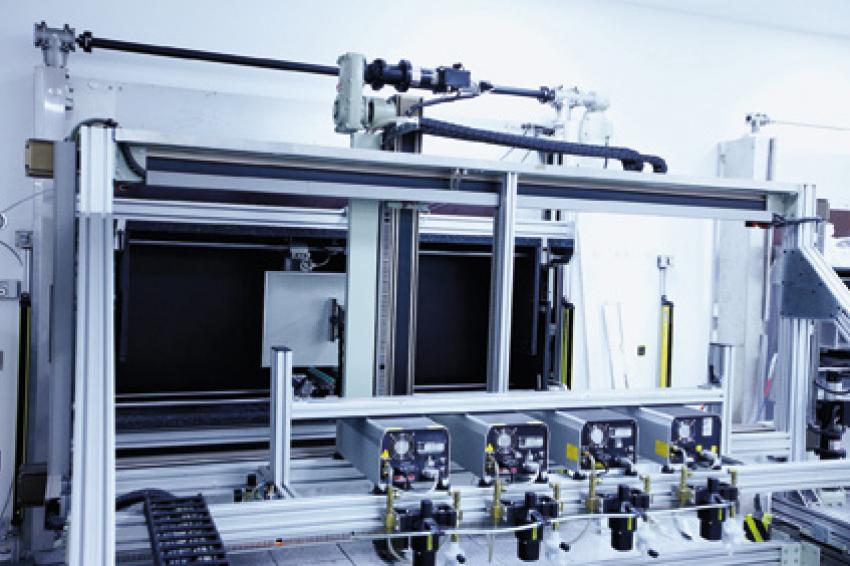

Neben der üblichen Grob- und Feinstaub-Filtration der Außenluft im Zentralgerät kommen HEPA- und ULPA-Filter als Hochleistungsschwebstofffilter (Schwebstofffilter nach EN 1822) für die Abscheidung von Kleinstpartikeln (Schwebstoffen) in Reinraumanlagen zum Einsatz. Sie gewährleisten eine besonders hohe Luftreinheit und sind in der Lage, selbst Keime und Partikel im Submikrometer-Bereich zurückzuhalten. Die Hochleistungsfilter werden unmittelbar vor Lufteintrag im Deckenluftdurchlass oder als endständige Filter in der Filterdecke eingesetzt. Innovative Fertigungstechnologie, hohe Materialqualität und strenge Qualitätskontrollen sorgen in Verbindung mit aufeinander abgestimmten Filteraufnahmen und -gehäusen für die Erreichung der erforderlichen Luftreinheit.

Prüfverfahren für Schwebstofffilter (EN 1822) mittels Scan-Test

Schwebstofffilter, die als Hochleistungsfilter in der Reinraumtechnik eingesetzt werden, unterliegen der Europäischen Norm EN 1822. Diese behandelt die Prüfung der Filtrationsleistung von Hochleistungs- Partikelfiltern (EPA), Schwebstofffiltern (HEPA) und Hochleistungs-Schwebstofffiltern (ULPA).

Die Norm besteht aus fünf Teilen. Sie beschreibt ein Verfahren zur Ermittlung des Abscheidegrades auf Basis von Partikelzählverfahren unter Verwendung eines flüssigen oder festen Prüfaerosols. Es wird der Abscheidegrad für diejenige Partikelgröße bestimmt, die das Filter am schlechtesten abscheiden kann. Diese Partikelgröße ist für jedes Filter individuell und wird MPPS (Most Penetrating Particle Size) genannt. In der Regel liegt das Abscheideminimum von Schwebstofffiltern mit Glasfaserpapieren bei Partikelgrößen zwischen 0,1 und 0,25 μm.

Im vierten Teil der Norm ist die Leckprüfung eines Filters durch den Scan-Test definiert. Alle Trox Schwebstofffilter der Filterklassen H14, U15 und U16 werden automatisch Scan-getestet und ihre Leckfreiheit nach EN1822 mit einem der Lieferung beiliegendem Prüfprotokoll dokumentiert. Dies ist insbesondere für die Prozesssicherheit in den Reinräumen ein sehr wichtiges Kriterium. Neben dieser Prüfung auf Leckfreiheit im Filterproduktionswerk sind darüber hinaus die erforderlichen Prüfungen am System vor Ort im eingebauten Zustand durchzuführen.

Lecktest des installierten Filtersystems nach DIN EN ISO 14 644-3

In der DIN EN ISO 14 644-3 wird das Prüfverfahren für installierte Filtersysteme in Reinräumen beschrieben. Zunächst werden sämtliche Schwebstofffilter vor und nach dem Einbau auf Beschädigungen durch Transport und Montage visuell geprüft. Über ein Insitu-Scan-Verfahren wird im nächsten Schritt der einwandfreie und dichte Einbau von Filtern der Gruppen H (H13 und H14) und U (U15 bis U17) nachgewiesen. Die Prüfungen sind direkt am Filterelement ohne zwischengeschaltete Strömungshindernisse wie z. B. Gitter, Luftverteilelemente etc. durchzuführen. Dabei wird die Partikelkonzentration und der Dichtsitz gemessen. Die maximal zulässige Partikelkonzentration ist abhängig von der Einbausituation, dem Messverfahren, dem Filtertyp und der Filterklasse. Dieser Integritätstest dient dem Nachweis der Leckfreiheit für das Filter und das Aufnahmesystem, der Nachweis der Reinraumklasse ist gesondert auszuführen.

Schwebstofffilter sind nicht gleich Schwebstofffilter

Vordergründig sind Luftfilter auch für hochsensible Bereiche austauschbare Produkte. Bei genauerer Betrachtung dieses Produktes ergeben sich jedoch viele Differenzierungsmöglichkeiten. Im Wesentlichen kommt es bei Filtern auf die verwendete Anlagentechnologie in der Produktion, die Produktionsflexibilität und die Schnelligkeit sowie Zuverlässigkeit der Lieferung an.

Ausgangspunkt zur Auswahl des richtigen Schwebstofffilters für eine Reinraumanlage ist der gewünschte Abscheidegrad oder die Filterklasse in Kombination mit dem benötigten Nennvolumenstrom und den gewünschten Abmessungen eines Filters (Breite, Höhe, Tiefe). Über eine Auslegungssoftware lassen sich mit Hilfe dieser Parameter sowohl die Filterpapierqualität, die Faltentiefe und die Faltenanzahl bestimmen, da diese Variablen die durchströmte Filterfläche definieren und den Durchflusswiderstand beeinflussen.

Das verwendete Ausgangsmaterial für Filtermedien – z. B. Mikroglasfaserpapier – muss auf die individuelle Produktionsanlage des Filterherstellers angepasst werden. Papierqualität wie Steifigkeit oder Flächengewicht werden auf die individuelle Anlagentechnik des Herstellers hin entwickelt und optimiert.

Das Ziel ist es:

- eine hohe Produktivität und Prozesssicherheit in der Herstellung und dabei eine sehr gute Produktqualität zu erreichen sowie Ausschuss und Fehlproduktion so gering wie möglich zu halten

- durch einen One-peace-flow Produktionsprozess zu gewährleisten, dass alle Arten von Filterelementen bezogen auf Filterklassen, Abmessungen, Rahmen etc. nach Kundenwunsch produziert werden können

- Filterelemente möglichst flexibel und zeitnah zu liefern, ohne dabei die Preis- und Kostenstrukturen über Maß zu belasten.

Im Ergebnis bewegt sich die Innovationskraft von Unternehmen in der Filterproduktion im Spannungsfeld zwischen maßgeschneiderten Kundenlösungen, Lieferperformance, Filter Know-how, Entwicklungs-Kompetenz, Anlagentechnologie sowie Materialauswahl.

Übersicht über die wesentlichen Inhalte der EN ISO 14644