Smarte Dosierpumpen vereinfachen das Handling

Digital Dosing: Gleichmäßiges Dosieren optimiert Prozesse

Intelligente Dosierpumpen mit neuartigen Antriebs- und Einstellmechanismen sind die Lösung für immer komplexere Dosierapplikationen mit konzentrierten und teilweise viskosen Chemikalien. Sie können Prozessabläufe wirtschaftlich, zuverlässig und präzise am Laufen halten und erleichtern dem Anwender durch das einfache Handling die Arbeit.

Müssen einem Prozess Hilfsstoffe zugeführt werden (Korrektur des pH-Wertes, Flockungsmittel, Reagenzien, Inhibitoren), bevorzugen Betreiber Substanzen, die höher konzentriert vorliegen und somit eine höhere Viskosität aufweisen. Vorteil: Konzentrate sind zum einen wirksamer, zum anderen sinken die Transport- und Lagerkosten. Diese Entwicklung stellt die Dosiertechnik vor neue Herausforderungen.

Digital Dosing: Ein neues Konzept

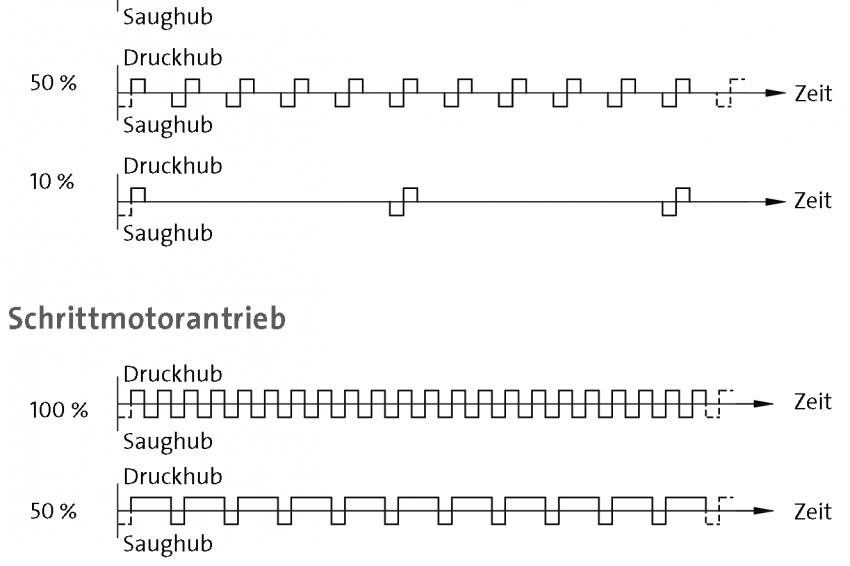

In herkömmlicher Weise erfolgt die Dosiermengen-Einstellung klassischer Dosierpumpen durch Veränderung der Hublänge oder der Hubfrequenz. Die Hublänge kann entweder manuell oder elektrisch verändert werden, die Hubfrequenz wird elektronisch über die Motordrehzahl oder die Taktung des Dosierhubes durch Ein- und Ausschalten des Motors bzw. des Antriebsmagneten angepasst. Darüber hinaus sind Kombinationen dieser Einstellmöglichkeiten üblich.

In der Praxis sind Anwender mit der Wahl des passenden Dosiermengen-Einstellverfahrens und der Kalkulation der Einstellparameter wie Hubzahl, Hublänge, Hubvolumen und Hubfrequenz vielfach überfordert. Hinzu kommt, dass diese Verfahren auch nicht problemfrei sind. Bei zu geringer Hublänge kann es zu Lufteinschlüssen oder Ansaugstörungen kommen. Eine zu niedrige Hubfrequenz und Taktung des Dosierhubes verursacht Dosierlücken und führt zu einer nicht kontinuierlichen Dosierung.

Das Konzept des ‚Digital Dosing‘ vermeidet diese Unzulänglichkeiten, bietet dem Anwender modernstes Dosierverhalten und hohen Bedienkomfort, ohne dabei die Prozesssicherheit zu vernachlässigen. Der Einsatz von Schrittmotor- bzw. EC-Antrieben bietet dem Anwender eine präzise Kontrolle über die Hubgeschwindigkeit. Die Dauer jedes Druckhubes variiert je nach eingestellter Dosiermenge. Die Saughubzeit ist stets konstant, kann durch die Anti-Kavitations-Funktion verlängert und dadurch an die jeweilige Dosiersituation angepasst werden. Der entscheidende Vorteil: Die Pumpe saugt stets mit vollem Hubvolumen an, was ein kontinuierliches Dosieren und eine geringe Pulsation gewährleistet. Besonders vorteilhaft ist dieses Dosierverhalten bei ausgasenden Medien und bei Installationen mit längeren Saugleitungen.

Die digitale Eingabe der Dosierleistung ohne Hubverstellung in Kombination mit der Kalibrierfunktion zur Anpassung an das Dosiermedium, die Zwangsanlenkung der Membran (‚Positive Drive‘) sowie die optimierte Dosierkopf- und Ventilgeometrie bewirken eine für Membranpumpen sehr hohe Genauigkeit. Das sind entscheidende Faktoren für eine umweltschonende und kostenbewusste Dosierung von Hilfsstoffen.

Ein weiterer Vorteil ist der Einstellbereich der Dosiermenge direkt in [l/h] oder [ml/h]. Konkret: Wer 3,84 l/h Flockungsmittel einstellt, bekommt verlässlich diese Menge. Die Zeit des Ausprobierens und der ‚Erfahrungswerte‘ mit Ziffernblättern und unpräzisen Einstellknöpfen bei herkömmlichen Dosierpumpen ist damit vorbei.

Digital Dosing-Pumpen weisen Einstellbereiche von 1/3000, 1/1000 bzw. 1/800 auf. Dies reduziert die Variantenzahl erheblich: nur drei Pumpengrößen decken Dosierleistungen von 2,5 ml/h bis 940 l/h ab.

Intelligente Dosierüberwachung und Durchflussregelung

Mit der Entwicklung des FlowControl-Systems haben die Entwickler zudem Maßstäbe bei der intelligenten Durchflussregelung gesetzt. Diese Überwachung identifiziert die häufigsten Ursachen von Dosierfehlern wie defekte Ventile, Luftblasen, Kavitation oder Überdruck. Solche Fehler zeigt das System als Klartext im Display an oder leitet die Meldung via Feldbus weiter – eine zeitraubende Fehlersuche wie bei herkömmlichen Dosierpumpen entfällt.

Falls der Druck z. B. bei einem Leitungsbruch abfällt oder einen frei einstellbaren Wert überschreitet, schaltet die Pumpe automatisch ab und verhindert so kritische Situationen.

Dank der integrierten Durchflussmessung (AutoFlowAdapt) muss der Betreiber auch keine zusätzlichen Kosten für die entsprechende Messtechnik aufbringen. Selbst schwankende Systemgegendrücke haben keinen Einfluss auf den geforderten Volumenstrom – Abweichungen werden automatisch durch die Geschwindigkeitsanpassung des Schrittmotors ausgeglichen. Die aktuelle Messung des Dosiervolumenstroms wird im Display angezeigt, über den Analogausgang ausgegeben oder kann per Feldbus übertragen werden.

Die Anbindungsmöglichkeit an die zentrale Leittechnik per Feldbus eröffnet dem Betreiber einer Dosierpumpe vielfältige und effiziente Überwachungs- und Steuerungsmöglichkeiten. Alle generierten Daten stehen dann beispielsweise auch für vorbeugende Wartungs- und Instandhaltungsmaßnahmen zur Verfügung. Nicht zuletzt können Daten archiviert werden – wichtig beispielsweise in Branchen mit hohen Validierungsanforderungen durch die US-amerikanische FDA (Food and Drug Administration).

Kommunikation per Feldbus

Die Technologie der Vernetzung entwickelt sich dabei stetig weiter, wie Grundfos am Beispiel seiner High-end-Dosierpumpen der Baureihe Smart Digital DDA aufzeigt: Diese Spezialpumpen dosieren ausgasende Medien ebenso wie Kleinstmengen bis minimal 2,5 ml/h. Sie gelten als Pumpen der Wahl insbesondere dann, wenn der Betreiber eine umfassende Prozesskontrolle wünscht.

Das ist mit der erweiterten Feldbus-Kommunikation umfassend möglich. Dazu steht entweder eine interne E-Box zur Verfügung – dazu wird die DDA direkt auf der E-Box montiert und per Buskabel mit der Pumpe verbunden; diese Konfiguration ermöglicht eine Datenbus-Kommunikation mit dem Profibus DP- (E-Box 150) bzw. dem Modbus RTU-Protokoll (E-Box 200). Oder der Betreiber nutzt das externe CIU-500-Modul: Diese Einheit kommuniziert per Modbus TCP und Profinet IO.

Eine zusätzliche Variante erschließt das CIU 271-Modul: Hier können bis zu sechs DDA-Dosierpumpen angebunden und per vorinstallierter Internetseite fernüberwacht und fernbedient werden (GRM, Grundfos Remote Management). So hat der Betreiber z.B. die Möglichkeit, den Chemikalienverbrauch online zu überwachen und bei Bedarf auch eine Optimierung durchzuführen (z.B. Einstellen der Dosiermenge).

DDA-Dosierpumpen können somit in die industriell relevanten Feldbus-Systeme eingebunden werden: Profibus DP, Profinet IO, Modbus TCP, Modbus RTU, Grundfos Remote Management GRM.

Die Vorteile auf einem Blick:

- Fernüberwachung/Ferneinstellung von DDA-Dosierpumpen

- Integration in industrielle Automationssysteme (SPS, PLC,SCADA)

- durch Modulbauweise unter die Pumpe anklickbar (E-Box-Varianten)

- die Kommunikationsmodule (E-Box/CIU-Modul) sind ab der Softwareversion 2.5 nachrüstbar

- einfache Installation und Inbetriebnahme (vorprogrammierte Funktionsblöcke)

- hoher Schutzgrad (IP65) der Datenkabeleingänge für raue Umgebungsbedingungen.

Für die einfache und schnelle Integration in Profibus- oder Profinet-Systeme bietet Grundfos dem Betreiber ohne Zusatzkosten vorprogrammierte Funktionsblöcke an. Damit ist die Pumpe rasch betriebsbereit.

DDA-Dosierpumpen eignen sich bestens für die Einbindung in komplexe Dosierprozesse, weil sie über die beschriebene integrierte Dosierüberwachung (FlowControl) verfügen. Dank der ebenfalls integrierten Durchflussmessung (AutoFlowAdapt) und der SlowMode-Funktion wird der Saughub verlangsamt ausgeführt (25 bzw. 50 %), beispielsweise interessant für ausgasende oder viskose Medien ist. Bisher machte schwankender Gegendruck (analog schwankender Dosiervolumenstrom) den Einsatz von zusätzlichen Druckhalteventilen notwendig. Mit AutoFlowAdapt wirkt sich dies nicht mehr auf den Soll-Volumenstrom aus, da Abweichungen durch die Drehzahlregelung des Schrittmotors ebenfalls automatisch korrigiert werden.

Wissenschaftler testen die Dosierpumpe DDA

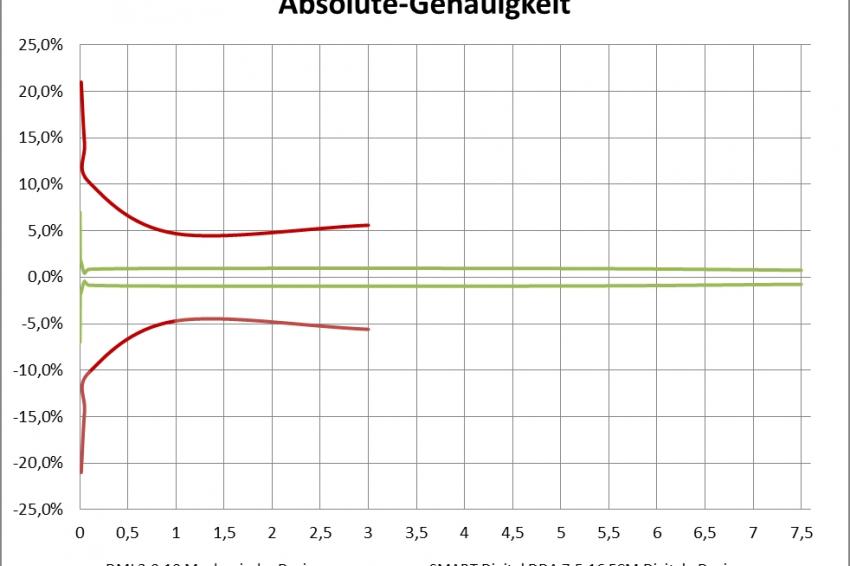

Im Rahmen eines anwendungsbezogenen Kooperationsprojektes des Lehrstuhls für Lebensmittelchemie und molekulare Sensorik der Technischen Universität München und des Instituts für Lebensmitteltechnologie der Hochschule Weihenstephan-Triesdorf sowie zweier Industriepartner wurden vergleichende Pumpenuntersuchungen vorgenommen. Untersucht wurde die Dosiergenauigkeit der Dosierpumpe Smart Digital DDA 7,5-16 FCM gegenüber dem Vorgängermodell DMI 3 – 10.

Eine der am häufigsten dosierten Chemikalie in der Wasseraufbereitung ist die Chlorbleichlauge. Grundfos argumentiert wie oben beschrieben mit der Möglichkeit, ausgasende Chemikalien mit der DDA-FCM ohne Zusatzeinrichtungen dosieren zu können. Ergebnis der Untersuchungen: Die DDA-FCM ist bei der Dosierung von Chlorbleichlauge deutlich im Vorteil gegenüber der herkömmlichen Dosierpumpe DMI (bei der DMI 3 –10 handelt es sich um eine mechanische Standard-Dosierpumpe mit Synchronmotor und Hublängeneinstellung).

Die Wiederholgenauigkeit liegt bei der DDA bei Volumenströmen größer 100 ml/h unter 1 %. Die absolute Dosiergenauigkeit schwankt bei der DMI je nach eingestelltem Volumenstrom bei Chlorbleichlauge zwischen 4,5 und 36,6 %. Die DDA-FCM kann die ausgasende Chlorbleichlauge sehr gut dosieren. Ein weiteres Resultat: Durch das genaue Dosieren der DDA können bei der Proportional-Dosierung je nach eingestellter Dosiermenge zwischen 5 und 19 % Chemikalien eingespart werden. Gerade bei der Flockungsmitteldosierung z. B. mit 70 ml/h können so je Pumpe pro Jahr 100 l Flockungsmittel eingespart werden. Ergebnis: Die Smart Digital DDA-FCM ist der herkömmlichen Dosiertechnologie mit der DMI in Präzision und Dosiergenauigkeit weit überlegen.

Fazit

Die Anforderungen industrieller Betreiber an eine Dosierpumpe lassen sich kurz und bündig so zusammenfassen: Hochgenau in der Dosierung und einfach im Handling. Vielfach müssen sie auch zur Überwachung in übergeordnete Prozessleitsysteme eingebunden werden. Smart Digital-Dosierpumpen sind die Lösung für komplexe Dosier-Applikationen in der Wasseraufbereitung und Prozesstechnik. Die umfassenden Anbindungsmöglichkeiten an die zentrale Leittechnik per Feldbus eröffnen dem Betreiber vielfältige Überwachungs- und Steuerungsmöglichkeiten. Die Daten stehen dann auch für vorbeugende Wartungs- und Instandhaltungsmaßnahmen zur Verfügung. Nicht zuletzt können Daten archiviert werden – wichtig für Betreiber mit hohen Validierungsanforderungen.

Kontakt

Grundfos GmbH

Schlüterstr. 33

40699 Erkrath

Deutschland