Steigerung der Wertschöpfung mit Digitalisierung & Lean Management

Lücken in der Strategie und Schwierigkeiten im Prozess beseitigen

Digitalisierung und Lean Management dürfen kein Selbstzweck sein, sondern müssen den Unternehmen einen Mehrwert bieten. Connected Lean ist ein Konzept, das die Anwendung von Lean Management mit der digitalen Transformation verbindet und sich minimal-invasiv mit den ganzheitlichen Prozessen eines Unternehmens beschäftigt. Es deckt Optimierungspotenziale in Engineering, Produktion und Instandhaltung auf und ermittelt ergebnisrelevante Ideen zum Heben der Potenziale gemeinsam mit dem Kunden.

Was hält ein Unternehmen davon ab, mehr Wert zu generieren? Um dieser Frage nachzugehen, führen wir mit Connected Lean einen Schnell-Check über Profit & Loss-relevante Objekte durch, und zwar – abhängig von der Firmen- bzw. Standortgröße – innerhalb von zwei bis drei Tagen, weshalb wir intern gerne auch von unserer 48-Stunden-Analyse sprechen. Wichtig bei dieser Analyse ist uns die ganzheitliche Betrachtung: All zu oft verhindert die Fixierung auf bisher bewährte Strategien in den Unternehmen die Hebung aller Verbesserungspotenziale.

Die unzureichende Anlagenverfügbarkeit ist nach wie vor ein Top-Thema bei vielen Unternehmen – und gerade sie korreliert direkt mit Umsatz und Ergebnis. Die Verbesserung der Anlagenverfügbarkeit und die Steigerung der Ausbeute stehen daher bei unseren Projekten oft im Fokus. Connected Lean schaut aber immer breiter auf das Unternehmen und nimmt schon beim Schnellcheck auch die Materialeffizienz sowie die Anlagen- und Organisationseffizienz unter die Lupe. Wir sprechen mit „der Organisation“, reflektieren wie die Dinge laufen und besprechen identifizierte Schwachpunkte. Aber wir betrachten auch umgekehrt, was die Organisation schon gut macht. So können wir recht schnell und mit wenig Aufwand sagen, wo Einsparpotenziale liegen. Diese Erkenntnisse reflektieren wir mit dem Kunden und leiten gemeinsam daraus ab, wie die Potenziale gehoben werden können.

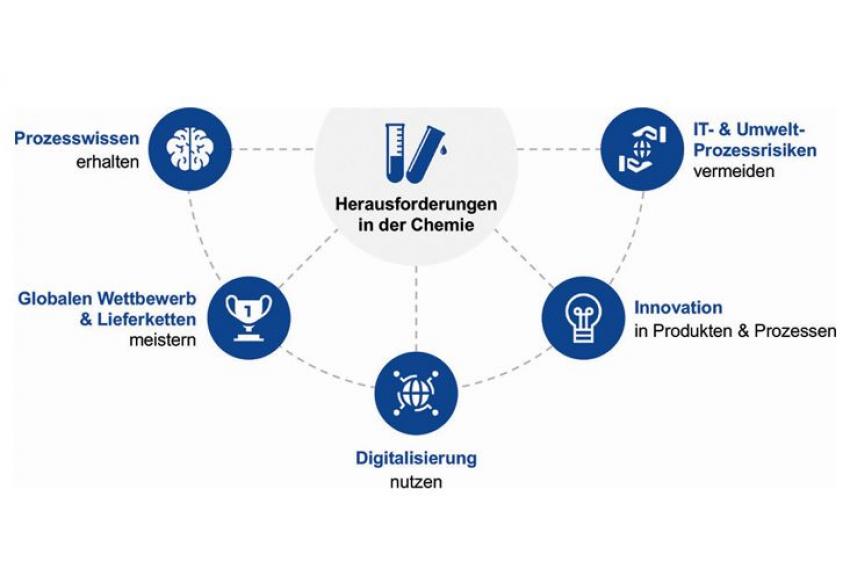

Herausforderungen am Markt

Digitalisierung und Lean Management sind Methoden, die in allen Industriebranchen eingesetzt werden. Anspruch und Wirklichkeit klaffen aber gerade in der Prozessindustrie noch weit auseinander.

Im Rahmen der Digitalisierung werden immer mehr Daten gesammelt, aber nur ganz wenige davon analysiert. Oft ist man ist sich gar nicht bewusst, welche Daten vorhanden sind, und insbesondere in mittelständischen Unternehmen fehlen die Fertigkeiten und systemischen Möglichkeiten, diese Daten zusammenzuführen, zu analysieren und Wertschöpfung damit zu erzielen.

Bei der Lean Methodik sehen wir eine unterdurchschnittliche Umsetzungsfähigkeit in der Prozessindustrie gegenüber anderen Branchen, viele Programme bringen keine nachhaltigen Verbesserungen und die Ergebnisse der KV-Programme enttäuschen. Der Nutzen von Operational Excellence in der Prozessindustrie bleibt also hinter dem in anderen Branchen zurück.

Unser Ansatz mit Connected Lean nutzt die Digitalisierung, um zum Beispiel das vorhandene Wissen, was in den Organisation ist, verfügbar zu machen oder um beim Risikomanagement verstärkt Daten und Datenauswertung zu nutzen. Die Themen Lean und Digitalisierung werden also gleichwertig miteinander verbunden, um den größtmöglichen Wert und die größtmögliche Geschwindigkeit bei der Umsetzung zu erzielen.

Mehrwert durch Zusammenarbeit

Bei einem großen Chemiekonzern hat Conor Troy Consulting in einem Projekt, bei dem die Instandhaltung effizienter und effektiver gemacht werden sollte, mit Bilfinger zusammengearbeitet. Dabei haben wir gemerkt, dass wir uns exzellent ergänzen. Diese Kooperation ist inzwischen zu einer strategischen Partnerschaft gewachsen. Bilfinger Digital Next ist sehr stark in der Digitalisierung und Automatisierung, wir kommen vom Wertschöpfungsansatz und so ist das Produkt Connected Lean entstanden.

Mit seiner Kompetenz bei der Digitalisierung treibt Bilfinger die datenbasierte Prozessoptimierung von der Analyse über das Datenmodell bis zur Implementierung. Beim Wissensmanagement werden branchenspezifische Tools für Qualifizierung, Wissenstransfer und Single Point of Truth in der Prozessindustrie eingesetzt. So können die demografischen Herausforderungen in Chancen gewandelt und Wissen umfassend gesichert werden.

Conor Troy Consulting kommt vom Wertansatz und der Kompetenz in der Prozessverbesserung her. Kontinuierliche Verbesserung, die Analyse der vorhandenen KV-Programme, Change Management und die Etablierung agiler Arbeitsweisen durch Lean Management im Einklang mit der Unternehmensstrategie gehören zu unserer Kompetenz.

„Connected Lean ist eine wertorientierte Systematik, um performantere Strategien und effizientere Prozesse zu erzeugen.“

Potenziale des Connected-Lean-Konzepts

Connected Lean ist eine pragmatische ganzheitliche Methodik zur digitalen und physischen Prozessverbesserung. Sie bezweckt die kontinuierliche Performancesteigerung des Herstellungsprozesses mit Lean-Methoden durch die Optimierung von Effizienz, Flexibilität, Qualität und Zuverlässigkeit. Die Digitalisierung bietet dabei die Chance, durch die optimierte Nutzung vorhandener Systeme und Daten die Performancesteigerung zu beschleunigen. Ein begleitendes Risikomanagement zur Asset Integrity, der Überprüfung von Lieferketten und der IT-Security sichert die angestrebte Produktivitäts- und Kostenoptimierung ab.

Der Weg dorthin geschieht in drei Schritten. Bei der Analyse identifizieren wir Optimierungsfelder mit ihren Potenzialen und Einflussgrößen, sie ist also eine Standortbestimmung. In der Praxis erleben wir immer wieder, dass Verantwortlichkeiten, Schnittstellen und sogar die eigentliche Zielsetzung bei Digitalisierungsprojekten völlig unklar und intransparent sind.

Unsere Ergebnisse werden dann mit der Unternehmensstrategie und laufenden Programmen synchronisiert.

Dabei achten wir z.B. darauf, die Digitalisierung von Prozessen und das Physische miteinander abzubilden und abzugleichen. Danach erarbeiten wir gemeinsam mit dem Kunden Umsetzungsvorschläge in einer Roadmap.

In der Umsetzungsphase werden die Vorschläge der Roadmap in smarte Projekte übersetzt und eine projektweise Entscheidung über die Unterstützungsintensität getroffen. Um dauerhafte Ergebnisse zu erzielen werden schließlich Unterstützungsstrukturen zur Gewährleistung der Nachhaltigkeit implementiert und die Definition und Durchführung von zusätzlichem Schulungsbedarf organisiert.

Die fünf Ebenen der Connected-Lean-Analyse

Die Connected-Lean-Analyse beginnt mit einer etwa zweiwöchigen datengestützten Vorabstudie, um die Belastung für den Kunden in der Präsenzphase vor Ort zu minimieren. Dann erfolgt die strukturierte Potenzialbewertung über fünf Schlüsselbereiche in typischerweise drei Tagen. Dabei stehen die Elemente, die direkten Einfluss auf Profit & Loss haben, im Fokus. Im produzierenden Gewerbe sind das die Materialeffizienz, es sind die Assets – wie gut laufen die Anlagen – und die Organisation. Das beinhaltet die Aufbauorganisation, die Ablauforganisation und auch die Frage, wie schlank oder breit das Unternehmen aufgestellt ist – wir nennen das die Prozesseffizienz. Und dann beurteilen wir die Fähigkeiten und Fertigkeiten zur Verbesserung und die digitale Readiness. Methoden bei der Präsenzphase sind Interviews, Beobachtungen, Rundgänge und auch Kurz-Workshops.

Aus den gewonnen Informationen erstellen wir dann eine qualitative und quantitative Nutzen- und Ergebnisanalyse, indem wir die Profit & Loss-Ebenen der Material-, Asset- und Prozesseffizienz mit den Hebeln der Improvement Capability und der Digital Readiness bewerten. Bei der Materialeffizienz können z. B. Größen wie Nacharbeit, Stoffstrom und Ausbeute oder Fertigproduktverluste durch Verbesserungsmaßnahmen optimiert werden; Ausbeute, Qualität und die Menge der eingesetzten Energie und der Roh- und Hilfsstoffe lassen sich durch Digitalisierungsansätze verbessern. Unter dem Strich stehen dann konkrete Zahlen für das Potenzial der umzusetzenden Maßnahmen, die gleichzeitig eine Priorisierung der Maßnahmen darstellen.

Nutzen und Ergebnisse

Inzwischen haben wir Connected Lean bei vielen Firmen der Prozessindustrie einschließlich des Pharma- und Food-Bereichs erfolgreich, d.h. wertgetrieben und wertorientiert, eingesetzt und damit Verschwendung, Lücken in der Strategie und Schwierigkeiten im Prozess beseitigt. Konkrete Ergebnisse sind z. B. eine Produktivitätssteigerung um 3 % mit datenbasierten Empfehlungsmodellen für Einstellparameter oder eine Kostensenkung um 10 % mit Datenmodellen zur Additivoptimierung. Quantitativ schwerer zu bewerten, aber qualitativ ebenfalls hoch einzuschätzen sind Erfolge beim Wissenstransfer auf Facharbeiterebene mit intuitiven Video-Lösungen, die Vermeidung von IT- und Umweltrechtsrisiken oder die Begleitung von Unternehmenstransformationen und die Implementierung von Value-Creation-Programmen.