Technologien für die Digitalisierung bis in die Feldebene

Offene Kommunikationskonzepte ermöglichen Zugängigkeit und einheitliche Anwendungen in der Prozessindustrie

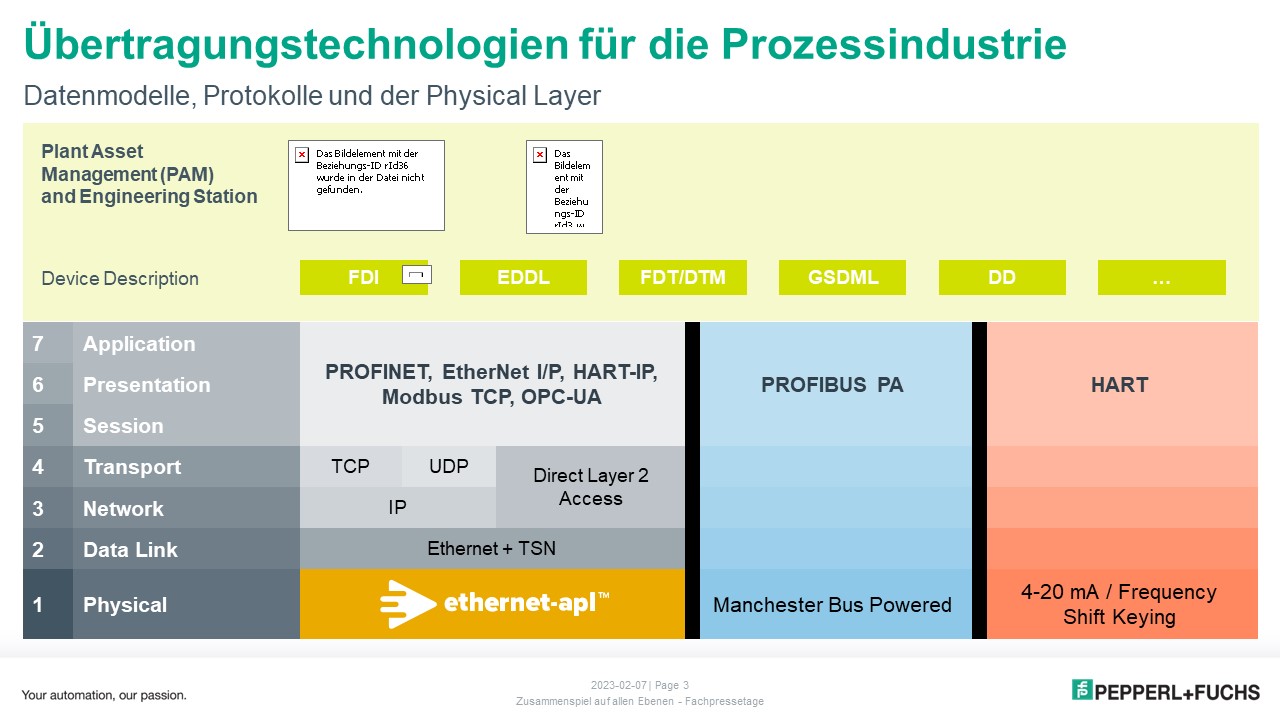

Lange Anlagenlaufzeiten, die lange Lebensdauer von Prozessanlagen und die mit dem Betrieb von Prozessanlagen verbundenen Risiken sind die Gründe dafür, dass mehrere Gerätegenerationen und unterschiedliche Kommunikationstechnologien wie HART über 4 – 20 mA oder Feldbusse im Einsatz sind. Diese robusten Technologien sind einfach in der Handhabung. Den Zugriff auf weitere Daten der Instrumentierung erfordern jedoch Gateways und Datenkonvertierungen. Der Aufwand dafür wird als hoch wahrgenommen, da gesonderte Zugänge Gerätekosten, Projektierung und Wartung erfordern, die über die Lebensdauer der Anlage gepflegt werden müssen.

In Zeiten permanenter Verfügbarkeit von Informationen wünschen sich Anwender den Zugang zu Daten dort und dann, wenn man sie braucht. IT-fähige drahtgebundene und mobile Endgeräte mit einer Tauglichkeit für explosionsgefährdete Bereiche müssen daher den Zugriff auf alle Übertragungstechnologien ermöglichen.

Sprungbrett zur Digitalisierung mit Ethernet-APL

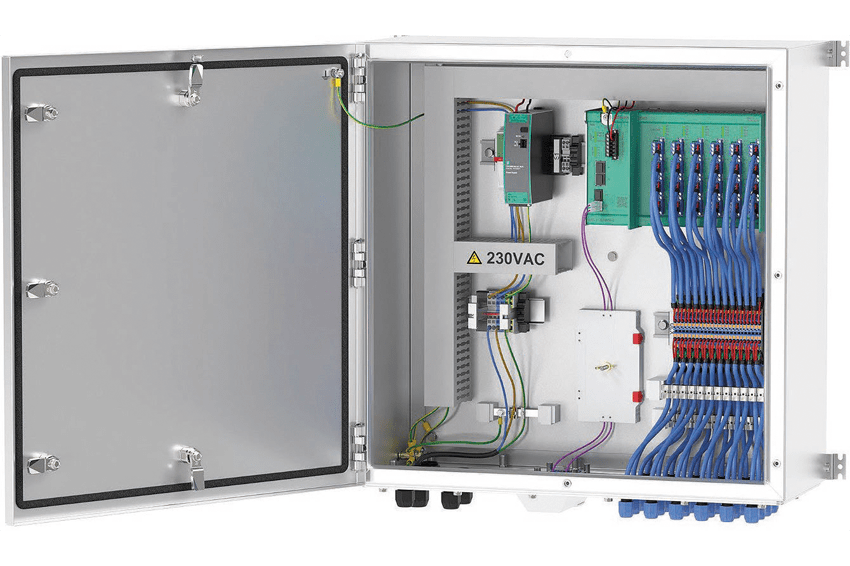

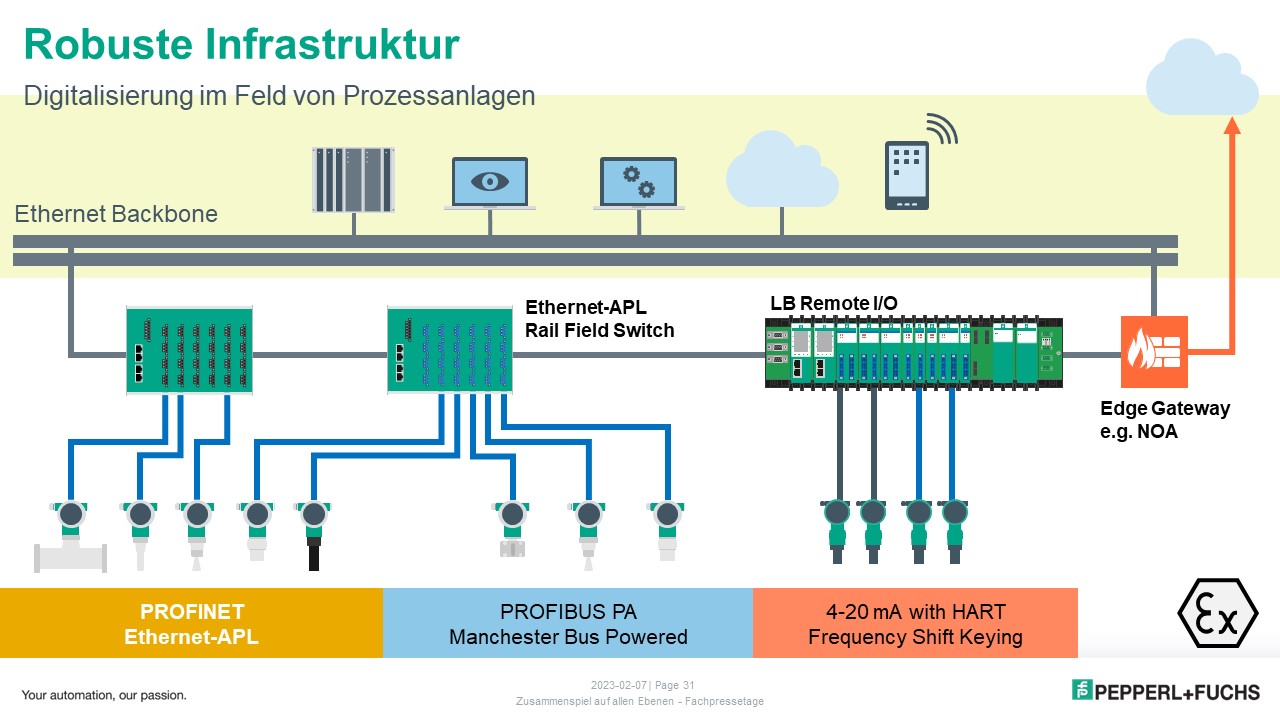

Ein schneller Einstieg in die Digitalisierung ergibt sich durch eine Steuerungsebene mit Ethernet-basierter Kommunikation. Für das Feld von Prozessanlagen definiert Ethernet-APL die notwendige robuste Übertragungsphysik mit der Schutzart Eigensicherheit als integraler Bestandteil für explosionsgefährdete Bereiche. Feldgeräte und Leitsystem kommunizieren in einer gemeinsamen Sprache, bspw. Profinet oder Ethernet I/P. Der Ethernet-APL Rail Field Switch verbindet und versorgt die Instrumentierung und transportiert die Daten transparent und vollständig barrierefrei. Die Kabellänge zum Feldgerät beträgt bis zu 200 m – der Switch kann an einer für den Installateur gut zugängigen Stelle in der Zone 2 installiert werden.

Durch Punkt-zu-Punkt-Verbindungen zu den Geräten verhindert der Switch ein Übersprechen auf andere Geräte für eine hohe Zuverlässigkeit. Monteure können beruhigt und für den Anlagenbetrieb rückwirkungsfrei an einem Feldgerät arbeiten, Geräte verbinden oder trennen. Topologien sind sternförmig und damit übersichtlich sowie einfach aufgebaut. Gateways zur Protokollkonvertierung sind endgültig eine Sache der Vergangenheit.

Alle Feldgerätegenerationen bedienen

Eine Doppelfunktion für Profibus PA-Instrumente bietet der Ethernet-APL Field Switch aus der Reihe Fieldconnex von Pepperl+Fuchs. Er erkennt neben Ethernet-APL das Feldbusprotokoll Profibus PA automatisch.

Eine naht- und lückenlose Geräteintegration in die Steuerung und das Engineering-System erfolgt über das für Profibus und Profinet standardisierte PA Profil. Es definiert die Messwerte, Konfigurationsparameter sowie Sammelmeldungen gleicher Feldgeräte auch unterschiedlicher Hersteller. Außerdem spart es Aufwand bereits beim Engineering einer großen Anzahl von Messungen. Auch der Gerätetausch wird einfacher, da ein Gerät mit Werkseinstellungen aus dem Lager oder der Wartung seine Konfiguration zur Laufzeit erhält.

Die Kombination aus Profibus PA und Profinet ist als Lösung für Neuanlagen interessant, solange in der Anfangsphase der APL-Technologie noch nicht alle Gerätetypen mit APL-Anschluss verfügbar sind, da dieselbe Infrastruktur [HA1] den gleichzeitigen Betrieb beider Technologien ermöglicht.

Ähnliches gilt bei einer Anlagenmodernisierung, bei der es die Investition in die Instrumentierung zu schützen gilt. LB und FB Remote I/O Systeme stellen parallel zur Profinet-Funktionalität alle Feldgerätedaten über das HART-IP-Protokoll zur Verfügung. Das Remote I/O kompensiert die niedrige Übertragungsrate durch parallelen Zugriff ohne die bei einem Multiplexer übliche Zeitverzögerung.

Offene Kommunikationskonzepte sind gefragt

Von den Betreibern prozesstechnischer Anlagen wurden gemeinschaftlich die offenen Konzepte Namur Open Architecture (NOA) und Open Process Automation (OPA) entwickelt. Sie definieren Modelle und Konzepte für zusätzliche Funktionen zur Wartung und Optimierung der Anlagen. OPA definiert an Stelle der hierarchisch aufgebauten Automatisierungspyramide ein flaches Netzwerk verteilter Komponenten, die miteinander über ein auf OPC UA basierendes Connectivity Framework verbunden sind. Dies setzt ein Ethernet-basiertes Netzwerk voraus. NOA behält die bewährten Anlagenstrukturen für kritische und insbesondere sicherheitsrelevante Kern-Bereiche bei und erweitert sie um parallele Kommunikationspfade. Wesentlich ist hierbei, dass Daten aus den Kernen ausschließlich lesend übertragen werden dürfen, um die kritischen Bereiche nicht zu beeinflussen. Die Begrenzung auf eine derart unidirektionale Kommunikation wird als Namur-Diode bezeichnet.

Bei beiden Konzepten spielt die Ethernet-Konnektivität eine essenzielle Rolle, um in der IT bewährte und etablierte Technologien wie bspw. OPC UA nutzen zu können. Remote I/O Systeme und Ethernet APL erfüllen eine wesentliche Voraussetzung für die Umsetzung von OPA und NOA. Die Initiatoren von Konzepten wie OPA und NOA wollen damit primär sowohl ihre Abhängigkeiten von einzelnen Herstellern verringern als auch die Leistungsfähigkeit und Effizienz ihrer Systeme erhöhen und gleichzeitig die Zuverlässigkeit und Betriebssicherheit ihrer Anlagen erhalten.

Vielfältige Lösungen bietet das Internet

Im Zusammenspiel mit Edge-Gateways mit einer Implementierung der NOA-Diode lassen sich Sensoren und Aktoren ohne Medienbrüche weltweit vernetzen. Im Internet verfügbare zentrale Verzeichnisse stellen dazu Beschreibungsdateien wie FDI-Packages oder in Zukunft auch Verwaltungsschalendateien in einem standardisierten Format (AASX) bereit, so dass mit definierten Datenmodellen gearbeitet werden kann.

Viele bisher in den Feldgeräten weitgehend unzugängliche Daten stehen so unabhängig von der verwendeten Kommunikationstechnologie für übergreifende Auswertungen z.B. für Asset Management, Condition Monitoring oder Predictive Maintenance zur Verfügung. So werden bspw. für Service- und Wartungsarbeiten gerätespezifisch Informationen bereitgestellt, welche die Instandhaltungs-Trupps über ihre mobilen Endgeräte vor Ort abrufen können.

Eine robuste Infrastruktur mit Ethernet-APL, Feldbus und Remote I/O sowie standardisierte Informationsmodelle ermöglichen eine leistungsfähige „Ende-zu-Ende“ Kommunikation von Sensoren und Aktoren bis hin zu bedienungsfreundlichen Endgeräten. Informationen stehen dann und dort bereit, wenn diese benötigt werden. Auf diesen Technologien basierende Produkte und Lösungen ermöglichen Komfortfunktionen während aller Phasen eines Projektes, von der Planung bis zum Gerätetausch und bieten die große Chance, die Digitalisierung im Feld der Prozessanlagen voranzutreiben.

Autoren: Andreas Hennecke, Marketing Manager Process Automation, Pepperl+Fuchs

Benedikt Rauscher, Leiter globale Industrie 4.0 + IoT-Projekte, Pepperl+Fuchs