Trends in der Mehrphasensimulation

Modellierung von Zerstäubung und Sprayausbreitung

Strömungssimulationen (CFD) sind entscheidend in der Verfahrenstechnik, um dynamische Effekte von Flüssigkeiten und Gasen in Anlagen zu verstehen. Sie verbessern die Effizienz, Sicherheit und Nachhaltigkeit, indem sie verlustreiche Engpässe, störende Turbulenzen und ungleichmäßige Anströmungen identifizieren und Maßnahmen zu deren Minimierung ergreifen lassen. Dadurch werden Anlagen optimiert, Kosten eingespart und die Produktivität gesteigert.

Hierbei spielen insbesondere in der Verfahrenstechnik mehrphasige Systeme eine besonders wichtige Rolle. Typische Beispiele sind Blasensäulenreaktoren, Rührer mit freien Oberflächen, Wäscher mit Sprays, Filtrationsanwendungen, Zyklonabscheider und vieles mehr. In diesen Anwendungen sind mehrere Phasen gleichzeitig vorhanden, seien es Gas-Flüssigkeits-Strömungen, Feststoff-Flüssigkeits-Interaktionen oder sogar komplexe Mischungen. Je nach Anwendungsfall müssen in der Strömungssimulation unterschiedliche physikalische Effekte wie Phasenübergänge, Koaleszenz, Tropfenbildung und -zerstäubung oder Partikelablagerungen abgebildet werden.

Volume-of-Fluid (VoF)- und Euler-Lagrange-Verfahren

In der Strömungssimulation werden verschiedene Mehrphasenmodelle eingesetzt, um komplexe Strömungsphänomene zu analysieren. Eines der am häufigsten verwendeten Modelle ist das Volume-of-Fluid (VoF)-Verfahren, bei dem die Grenzfläche zwischen Phasen wie Luft und Flüssigkeit verfolgt wird. Dieses Modell wird verwendet, um z.B. das Schwappen von Flüssigkeiten, Füllvorgänge oder den Zerfall von Flüssigkeitsstrahlen bei der Zerstäubung in Luft zu analysieren.

Das Euler-Lagrange-Verfahren hingegen betrachtet eine Phase als kontinuierliches Fluid und die andere Phase als dispergierte Partikelphase. Dieses Modell wird häufig in der Verfahrenstechnik eingesetzt, um die Bewegung und das Verhalten von Feststoffpartikeln in Flüssigkeiten oder Gasen zu untersuchen. Auch in der Spraymodellierung wird dieses Modell verwendet, wobei die Tropfen die diskrete Phase in der als kontinuierliche Phase modellierten Luft darstellen.

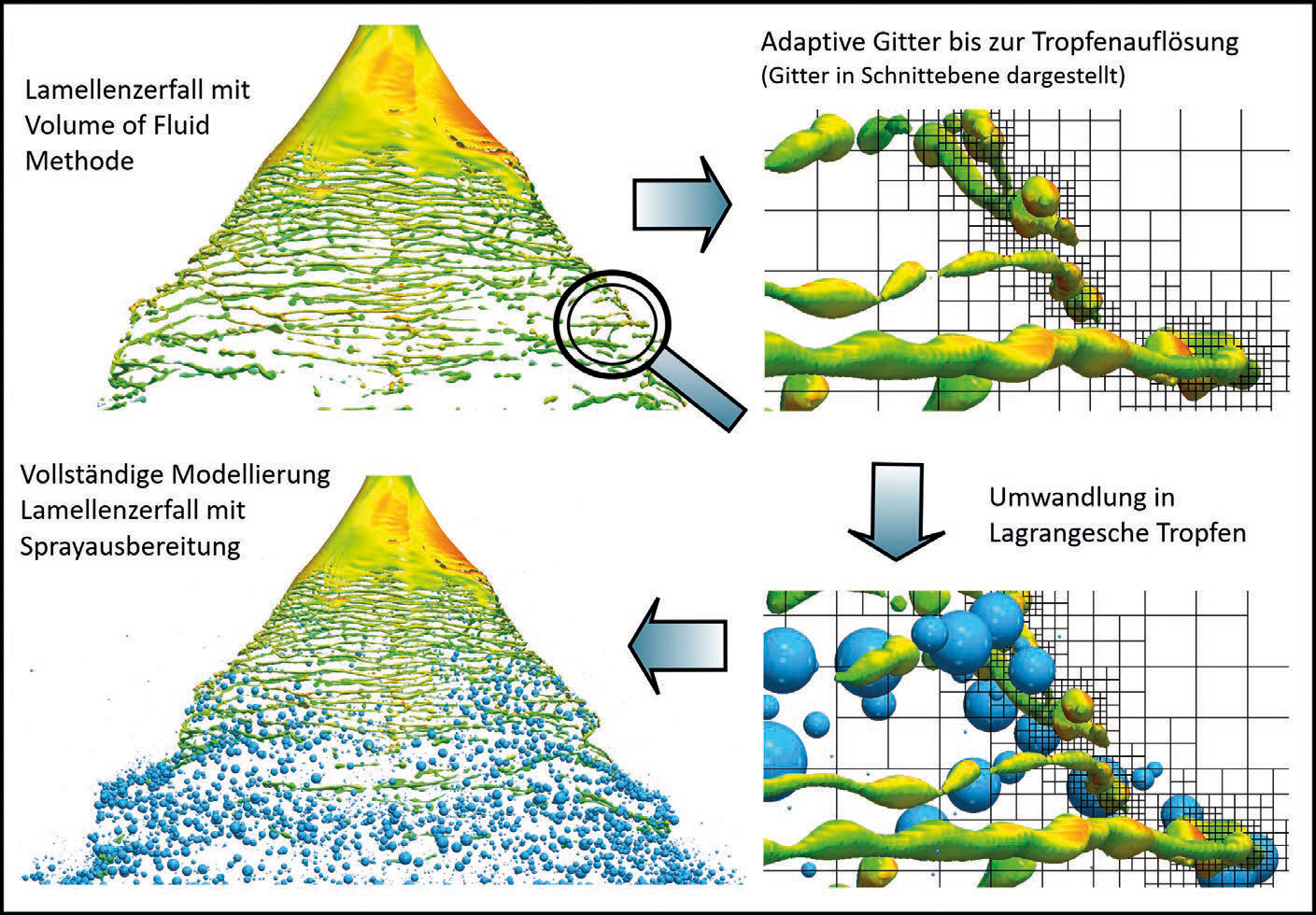

Die Anwendung der Modelle ist dadurch begrenzt, dass häufig nur lokale Phänomene innerhalb eines Gesamtprozesses modelliert werden können. So wird bei der Zerstäubung der initiale Flüssigkeitszerfall aufgrund der dominierenden Grenzflächeneffekte üblicherweise mit einer Volume-of-Fluid-Methode modelliert, die aber für die spätere Spraymodellierung nicht verwendet werden kann, da zu viele Tropfen mit ihren Grenzflächen aufgelöst werden müssten. Um eine geschlossene Simulation vieler Prozesse zu erreichen, ist es daher notwendig, hybride Übergangsmodelle zu entwickeln, in denen eine Modellbetrachtung konsistent in andere überführt wird.

Hier ist gerade die Verfahrenstechnik ein wichtiges Anwendungsgebiet für ein Gesamtmodell aus Zerstäubung und Sprayausbreitung, da nach einer Zerstäubung die späteren Umwandlungsvorgänge im Spray letztendlich über den Gesamtprozess entscheiden. Beispiele für diese Anwendungen sind z.B. Wäscher, Verdunstungskühler, NOX-Reduktion durch SCR-Prozesse, Sprühtrockner, Luftbefeuchter oder die Pulverherstellung durch Verdüsung.

Modellierung der Zerfallsbereiche

Die Zerstäubung von Flüssigkeiten erfolgt typischerweise in speziellen Düsen, bei der Einstoffzerstäubung z. B. in Druck- oder Dralldüsen, die eine hohe kinetische Energie in das zu zerstäubende Medium einbringen. Wird die Flüssigkeit dann in die Umgebung eingespritzt, zerwellt der Flüssigkeitsstrahl, es schnüren sich Ligamente ab, die in Tropfen zerfallen. Bei diesem initialen Zerfall, der durch viskose, turbulente, Trägheits- und Oberflächenkräfte geprägt ist, muss das Wechselspiel der Kräfte an der Grenzfläche detailliert aufgelöst werden. Da in der Strömungssimulation die Ausbreitung der beiden Phasen auf einzelnen Zellen, dem numerischen Gitter, berechnet wird, ist es notwendig, dieses Gitter adaptiv an der Phasengrenzfläche zu verfeinern. Dies ist insbesondere für den Einfluss der Oberflächenspannung wichtig, da nur bei einer genauen Auflösung der Krümmung des Ligaments bzw. des sich einschnürenden Tropfens die Druckkräfte durch die Oberflächenspannung ausreichend genau abgebildet werden. Üblicherweise werden dazu die Zellen des Ausgangsgitters 6 bis 7-mal geteilt, was zu einer Verkleinerung der charakteristischen Länge, z. B. eines aufzulösenden Tropfendurchmessers, um den Faktor 100 führt.

Modell für den Übergang von VoF zu Lagrange-Partikeln

Nach der Verfolgung der zusammenhängenden Phasen erfolgt die Umwandlung der abgelösten Tropfen in diskrete Lagrangesche Partikel. Dazu werden verschiedene Kriterien wie die Sphärizität oder die Größe der gebildeten Tropfen herangezogen. Jeder so identifizierte mit Flüssigkeit gefüllte Zellbereich wird in einen volumengleichen Tropfen umgewandelt und als diskretes Element weiter durch den Strömungsraum transportiert. Das Gitter um einen umgewandelten Lagrangeschen Tropfen kann nun direkt vergröbert werden. Der weitere Transport erfolgt durch Kräftebilanzen an den einzelnen Tropfen, wobei auch Rückwirkungen auf die Gasphase berücksichtigt werden, wenn z.B. die Tropfengeschwindigkeit von der Gasgeschwindigkeit abweicht. Die Tropfen in der Lagrangeschen Spraymodellierung können nun weiter zerfallen (Sekundärzerfall), wenn z.B. eine kritische Weberzahl erreicht wird, die im Wesentlichen die Relativgeschwindigkeit zwischen Tropfen und Gas darstellt.

Das Modell für den Übergang von VoF zu Lagrange-Partikeln wurde in die Open-Source-CFD-Toolbox OpenFOAM integriert, die bereits einen wesentlichen Teil der erforderlichen Lösungsverfahren wie VoF und Lagrangeschen Partikeltransport als Basis bereitstellt. Auch die erforderlichen Large-Eddy-Turbulenzmodelle sowie Methoden zur adaptiven Gitterverfeinerung liegen bereits in OpenFOAM vor. Das Übergangsmodell wurde im Rahmen eines mehrjährigen Kooperationsprojektes zur Entwicklung einer neuen Düsentechnologie für die Zerstäubung von Metallschmelzen entwickelt und mit Experimenten des Projektpartners Universität Bremen validiert.

Vorhersagequalität und Anwendung

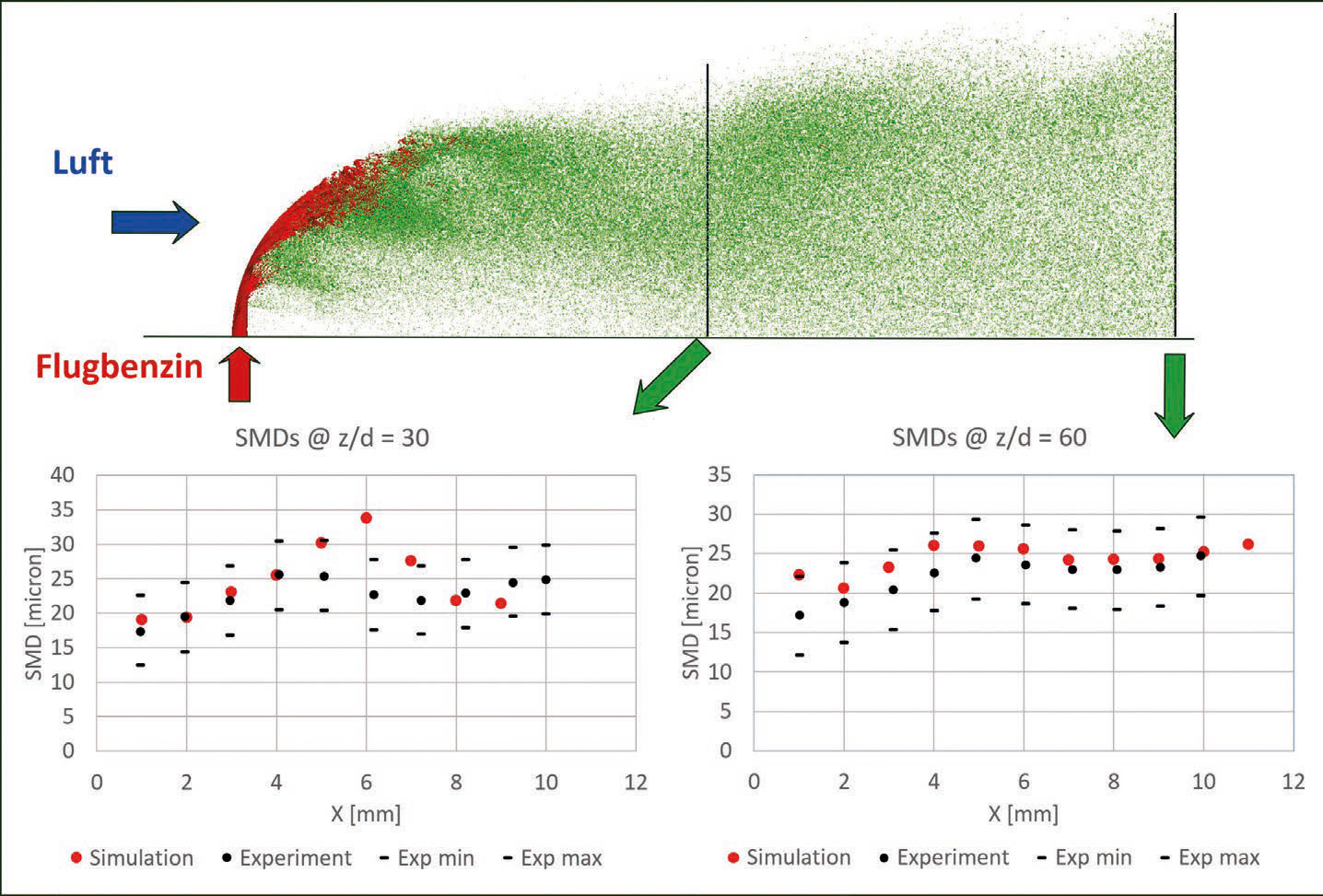

Die gute Vorhersagequalität eines solchen Simulationsmodells für die Zerstäubung und Sprayausbreitung zeigt auch der Vergleich mit dem in der Literatur häufig zitierten Kraftstoffeinspritz-Benchmark[1]. Dieser anspruchsvolle Benchmark zeichnet sich durch eine detaillierte und mehrfach reproduzierte experimentelle Datenbasis aus. Hierbei wird Flugbenzin über eine Düse in eine Querströmung mit Luft eingespritzt. Im Versuchsaufbau werden neben der Strahlablenkung auch ortsaufgelöste Tropfengrößen in verschiedenen Abständen bestimmt. Die gemessenen Partikelgrößen in beiden Messebenen und unterschiedlicher Höhe stimmen sehr gut mit der Simulation überein. Die in der Simulation ermittelten Partikelgrößen liegen im Schwankungsbereich der experimentellen Daten.

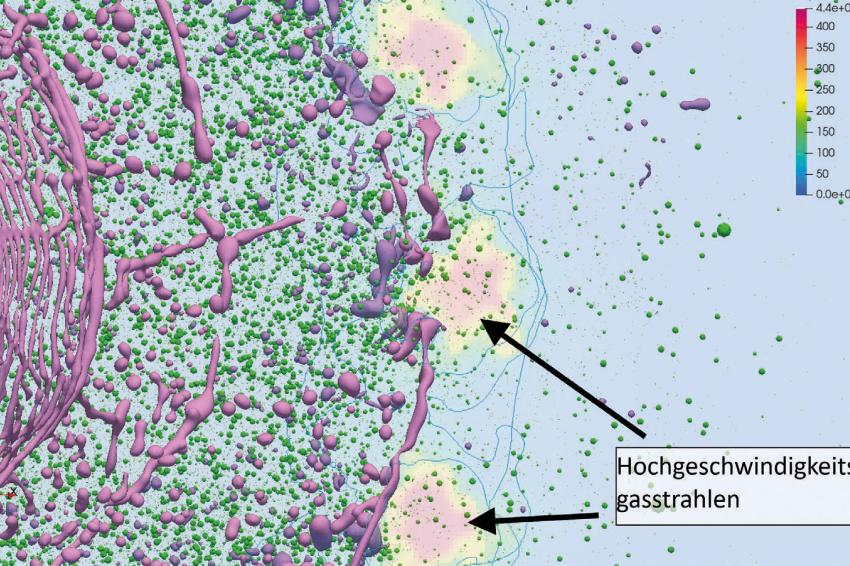

Die CFD-Modellierung liefert eine detaillierte Auflösung der Vorgänge bei der Zerstäubung und bietet damit die Möglichkeit, diese Prozesse zu optimieren. Das Modell erlaubt nicht nur die Vorhersage der Partikelgröße und der Sprayausbreitung während der Zerstäubung, sondern schafft auch einen detaillierten Einblick in den Zerstäubungsprozess. Daraus sind gezielte Maßnahmen zur Optimierung ableitbar. Ein Beispiel zeigt die Zerstäubung mit Gasstrahlen zur Entwicklung einer neuen Düsentechnologie für die Metallpulverherstellung: Die Wechselwirkung der Ligamente mit den Gasstrahlen und die Tropfenbildung werden in der Simulation abgebildet. Die Abstände der Strahlen im Gasdüsenfeld können so optimiert werden, dass keine Ligamente das Düsenfeld durchdringen. Durch die geschlossene Simulation können die Auswirkungen von Änderungen der Düsengeometrie, den Betriebsbedingungen oder des Gasfeldes vorab analysiert und bis zur entstehenden Partikelgrößenverteilung im Pulver modelliert werden.

Quelle:

[1] Sekar J, Rao A, Pillutla S, Danis A, Hsieh S-Y. Liquid jet in cross flow modeling. In Proceedings of ASME turbo expo 2014: turbine technical conference and exposition. Düsseldorf, Germany; 2014.

Autoren: Ulrich Heck, Geschäftsführer, DHCAE Tools

Martin Becker, Softwareentwickler, DHCAE Tools